软岩巷道底鼓变形防治技术研究

2021-01-06程东东

程 东 东

(山西汾河焦煤有限公司回坡底煤矿,山西 洪洞041600)

0 引 言

随着煤矿开采强度的不断增大,边角煤及遗留煤柱的开采,导致巷道围岩应力恶化,变形量严重,尤其是巷道底板为软岩时,底鼓现象尤为严重,巷道底鼓约占顶底板移进量的2/3~3/4[1,2]。如巷道底鼓问题无法及时解决或缓解,将会严重制约生产能力,若巷道底鼓量较大,巷道断面过小不仅会影响井下运输能力,还会影响通风能力,这将带来重大安全隐患。因而巷道底鼓防治是煤矿顺利生产、安全生产的重要保证。因此,需针对受采动影响时巷道围岩状况进行研究,针对底鼓现象进行防治[3]。

王卫军[4]采用数值模拟、理论分析研究了采动影响下底板应力传递规律和巷道围岩应力的关系,提出了锚网索+注浆+底板锚索控制方法;王襄禹[5]针对近断层采动巷道提出了非对称支护技术,围岩变形得到了有效控制。现针对回坡底煤矿采动影响下巷道底鼓治理进行研究。

1 工程概况

回坡底煤矿位于山西省洪洞县北西部和汾西县西南部,矿井设计规模为1.20Mt/a,全井田开采10、11号煤层划分为一个水平开采,水平标高+556m。回坡底煤矿东一采区11-102 综采工作面所采煤层为11#煤,开采顺序采用后退式顺序进行回采。老顶为粉砂岩,厚度2.2~2.6m,平均厚度2.5m,f=6~10;直接顶为泥岩,厚度3.3~3.6m,平均厚度3.5m,;直接底为铝质泥岩,平均厚度2.5m,f=4~6。10#煤与11#煤层间距为6~7m。

1021 巷道位于东一采区右翼,北部为10-103 工作面,西部为东一采区大巷,南部和东部为实体煤。1021 巷道沿煤层底板掘进,巷道净尺寸为4.6×3.3m,采用锚网索联合支护,巷道底板为泥岩,受到上部采空区及遗留煤柱影响,出现了严重的底鼓现象。因此,为保证11-102 工作面通风和运输顺畅以及人员安全,有必要开展复杂应力叠加影响区含亲水岩层巷道底鼓控制关键技术研究。

2 1021 巷底板围岩稳定性现场监测

通过底板钻孔的稳定性进而推算巷道底板稳定性,本次巷道底板钻孔实测采用全角度钻孔稳定性动态监测方法,通过钻孔后将监测装置放置到钻孔中,可以采集到的钻孔各方位的地应力大小及钻孔变形数据,通过两项数据进而评价巷道底板围岩的稳定性。

2.1 现场钻孔布置方式

本次测试布置8 个钻孔,分两排布设,每排4 个,钻孔间排距均为2m,1~4 号孔靠近煤柱侧底板布置,5~8 号孔靠近巷道中线布置,具体位置见图1。钻孔直径为32mm,受钻孔设备影响,孔深2.0m。每个钻孔分别放入3 个监测装置,A、B、C、D、E、F、G、H 分别对应1 至8 号钻孔,根据设备埋深不同,由上至下依次分为A1,A2,A3,分别放置于孔深0.4m、1.1m、1.8m处,其余以此类推。本次实测主要研究底板围岩水平方向变形,故应力桶设备切割部位与底板水平方向垂直,设备主要发生水平方向变形。

图1 工作面平面钻孔布置图

2.2 数据处理及钻孔形变

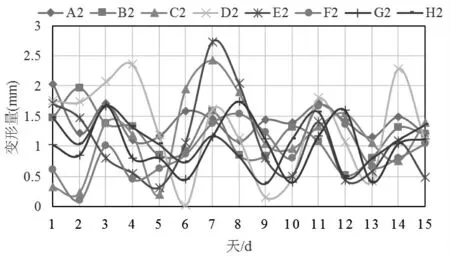

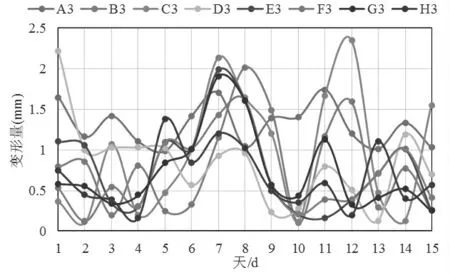

针对钻孔放置的监测装置,采用便携式应力应变仪每天进行采集数据,共15 天。每个钻孔3 组数据,共24 组数据。通过应变数据处理得到8 个孔内相同深度安放装置0.4m、1.1m、1.8m 三个深度水平底板钻孔形变情况,根据数据可以绘制钻孔日位移变化曲线,如图2-图4 所示:

图2 0.4m 深孔日均位移变化量

图3 1.1m 深孔日均位移变化量

图4 1.8m 深孔日均位移变化量

由图2-图4 所示,不同深度水平各钻孔变形值呈震荡变化规律,各测点变形量均在0~2.5mm 之间,各测点所测变形量均为水平方向,可见,1021 巷道底板围岩承受较大水平应力。

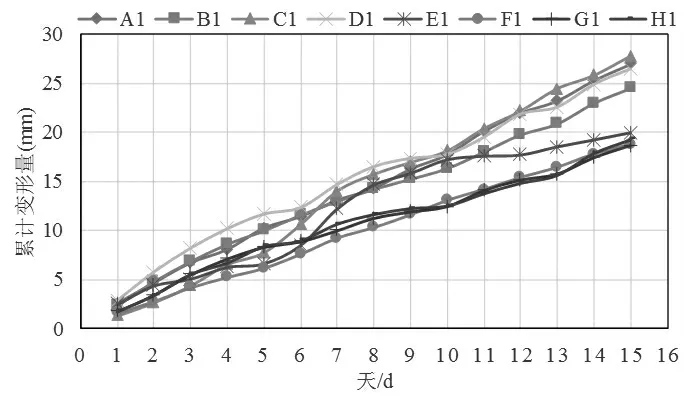

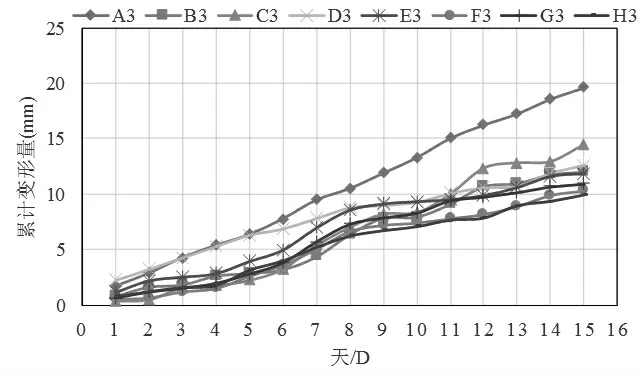

根据8 个孔内相同深度安放装置数据得到0.4m、1.1m、1.8m 深钻孔的形变数据,可以绘制得到钻孔累计位移变化曲线,如图5-7 所示:

图5 0.4m 深钻孔累计位移变化量

图6 1.1m 深钻孔累计位移变化量

图7 1.8m 深钻孔累计位移变化量

由图5-图7 所示,可得钻孔累计位移量随着监测时间的增长而增大,是由于钻孔钻进后卸压,收到钻孔围岩应力影响位移量增大,15 天钻孔的累计位移量约为20mm,并且围岩水平变形量随着时间线性增长,可以推断得到底板的围岩稳定性越来越弱。对比上述数据可知,孔深越大,底板围岩变形量越大,可以得到底板岩层深部的围岩较为稳定,底鼓量主要受到浅部围岩的影响较大。对比1~4 号孔(近煤柱侧)和5~8 号孔可知,收到上部采空区遗留煤柱应力传递的影响,煤柱侧的围岩变形量大于巷道中心侧,这是由于靠煤柱侧的底板围岩中产生了较大的应力集中现象,导致围岩变形量较大。

3 底板围岩钻孔窥视结果

变形监测结果表明,靠近煤柱侧的巷道底板围岩水平变形量普遍大于靠近巷道中心侧底板,为了验证监测结果的准确性并了解1021 巷道底板围岩稳定性情况,现场对1021 巷道两侧底板进行了钻孔窥视,窥视结果如图8 所示。

图8 1021 巷道底板围岩窥视图

由图8 可知,1021 巷道靠近皮带侧底板钻孔的完整性和稳定性要好于靠近煤柱侧底板,并且靠近煤柱侧底板钻孔的缩孔量较大,这表明1021 巷道靠近煤柱侧底板变形量大于另一侧,这与钻孔变形量监测结果较为一致。由上述分析可知,上部采空区遗留煤柱的存在导致下部巷道靠近煤柱侧受到的水平应力较大,导致巷道底板两侧出现非对称变形现象。

4 底鼓治理技术研究

4.1 底鼓治理技术方案

针对皮带侧底板变形量较大并且围岩较为破碎的现象,为达到更好的底鼓防治效果。回坡底煤矿采用一侧巷道布置卸压孔、另一侧布置加固孔的技术方案。

通过工程经验确定该底鼓防治装置的各项技术参数。①加固孔直径:该装置中的充填加固部分可以增强该矿底板岩层物理力学强度,因此,基于加强底板物理力学强度的思想,在不影响矿井正常生产情况下,该防治装备直径越大,对于底板的加固效果越好,回坡底煤矿底板钻孔机目前所能达到的最大钻孔直径为75mm,因此加固孔直径即定为75mm。②加固孔深度为3m,结合抗让结合底鼓防治装备原理,将加固孔垂直深度定为3.5m,充填加固部位定为钻孔中部,装置上、下各留25mm 的水平变形空间,从而达到“抗让结合”的效果。③加固孔排距:加固孔排距越小,对底板充填加固效果更好,其加固间排距设计原理与锚杆支护底板设计原理相同,同时考虑到最大化减小底板加固成本,将底板加固孔排距与1021 巷顶板支护排距设为相同,即排距设定为1m。

图9 卸压孔和充填加固孔布设方案

对1021 巷道进行卸压和加固处理后,可有效改变底板应力传播路径,如图10 所示。卸压孔的存在可以将煤柱侧底板围岩中较高的水平应力转移到更深部岩层中,靠皮带侧底板围岩加固可以阻隔高应力对该区域底板的破坏。

4.2 现场应用

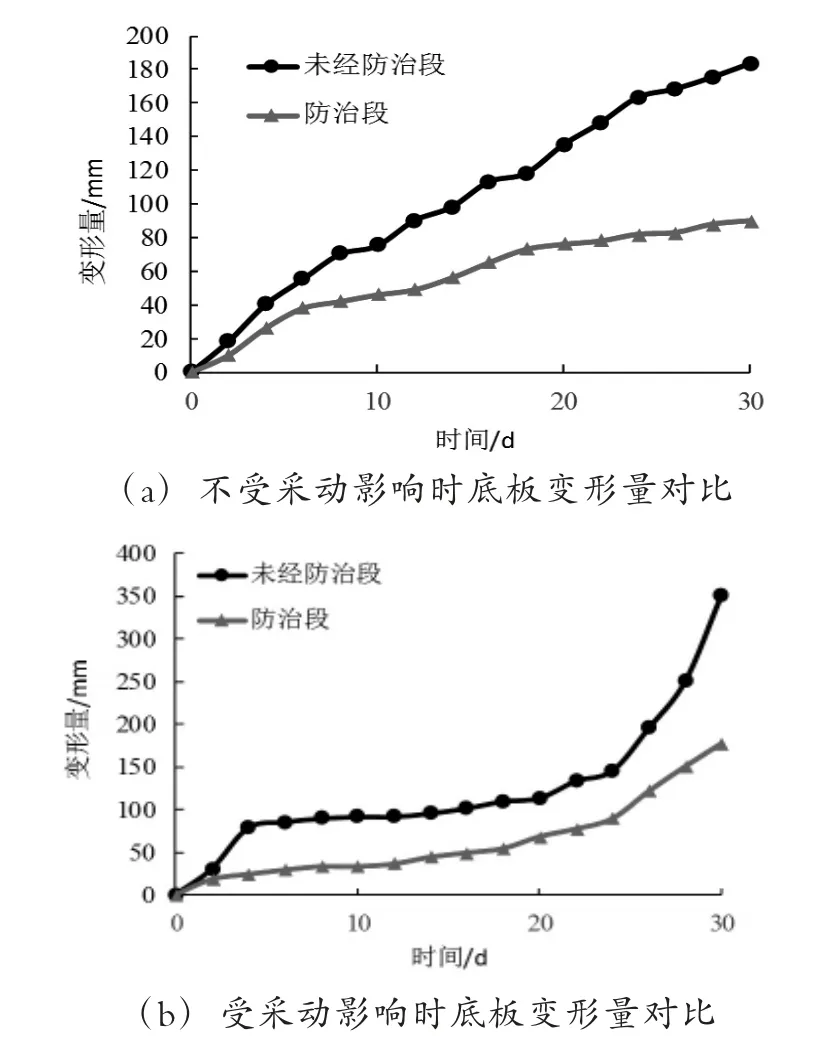

为了验证本项目所提方案的底鼓防治效果,在1021 巷道部分区段进行了现场应用。在巷道内共设置了4 个围岩表面位移观测站,观测了回采期间和非回采期间采用本项目措施后的巷道底板变形情况,并将受采动影响和不受采动影响两种条件下采用底鼓防治措施和不采用底鼓防治措施的监测结果进行对比。观测结果如图11 所示:当巷道不受采动影响时,与未经过底鼓防治处理段巷道相比,防治段巷道底板变形量大幅减小,并且20 天后防治段巷道底板变形速度减缓,变形趋于稳定,而未经防治处理段巷道变形量持续增加,变形速度近似恒定;当巷道受到采动影响时,防治段巷道与未经过底鼓防治处理段巷道相比底板变形量较小。

图11 底鼓防治效果对比

5 结束语

针对回坡底煤矿1021 巷道巷道受煤柱应力传递影响出现底鼓现象等问题,采用现场实测手段研究了围岩应力,并针对性采取了底鼓防治措施。

1)采用钻孔实测方法,通过底板钻孔的稳定性推导分析得到靠近煤柱侧的围岩变形量大于巷道中心侧,靠近煤柱侧底板变形量最大为巷道底板中线变形量的1.5 倍,这是因为1021 巷受侧上方采空区残留煤柱影响,靠煤柱侧的底板围岩中产生了较大的应力集中现象,导致围岩变形量较大。

2)回坡底煤矿采用一侧巷道布置卸压孔、另一侧布置加固孔的技术方案,针对巷道中的加固孔的加固方法。并确定了相关技术参数,通过现场应用,得到当巷道受到采动影响时,防治段巷道与未经过底鼓防治处理段巷道相比底板变形量较小。