缸内漏气对柴油机性能影响研究

2019-02-06杨绍卿张永峰

杨绍卿,张永峰

(陆军装甲兵学院 车辆工程系,北京 100072)

柴油机在使用过程中,由于其负荷强度、工作环境、加工装配方式以及人员操作不当等多方面的原因,使得缸内缸套-活塞环、气门等部件出现较为严重的磨损,柴油机气缸密封性下降,出现缸内漏气现象。柴油机气缸漏气对柴油机的性能具有多方面的负面影响,具体表现为[1-4]:气缸压缩压力减小,导致柴油机起动困难;缸内压力降低,输出功率下降;缸内高温气体泄漏,加剧润滑油消耗和油品劣化;燃油有效比油耗增加。

针对以上问题,笔者通过模拟漏气试验和仿真计算的方法,在150 mm缸径单缸柴油机上对不同漏气面积开度对柴油机输出性能的影响进行研究,对于提高柴油机性能合理制定维修策略具有十分重要的意义。

1 单缸机模拟漏气试验

1.1 试验设备

试验用单缸机为四冲程柴油机,主要性能参数见表1。

表1 单缸柴油机试验台主要参数

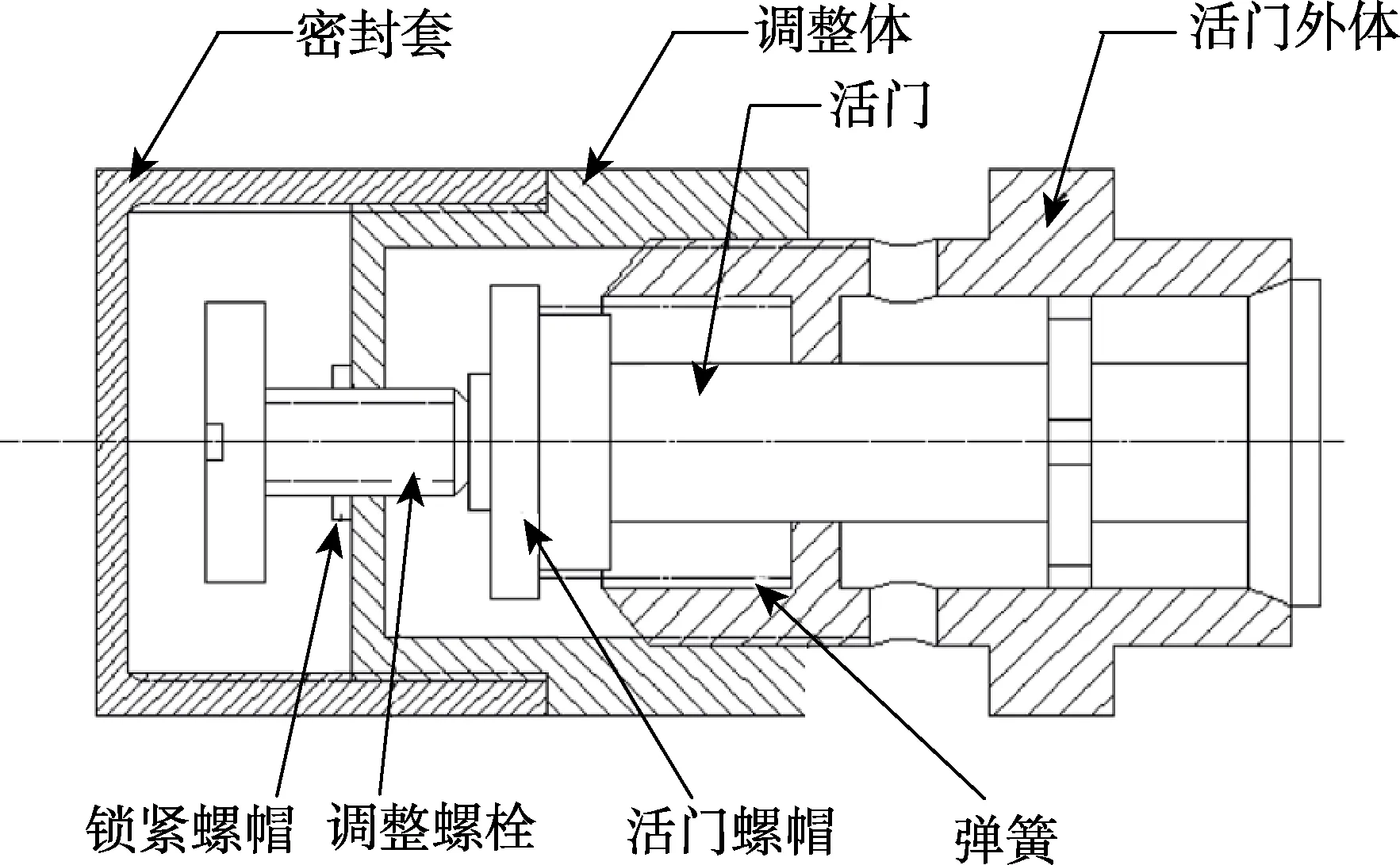

为实现对柴油机漏气面积的定量控制,文中设计了漏气模拟装置,如图1所示。通过调节漏气模拟装置开度的大小,可以实现对气缸漏面积增量的线性控制与测量。缸内压力采用Optrand H33294型缸压传感器进行测量;模拟漏气装置外接口连接Rheonik RHM15型涡轮质量流量传感器测量漏气率。

通过旋转漏气模拟装置的调整螺栓,可以控制调整螺栓与开口间隙的重合度,实现对漏气面积开度的控制。调整螺栓每旋转360°,装置开口间隙变化0.25×10-6m2。

1.2 试验步骤

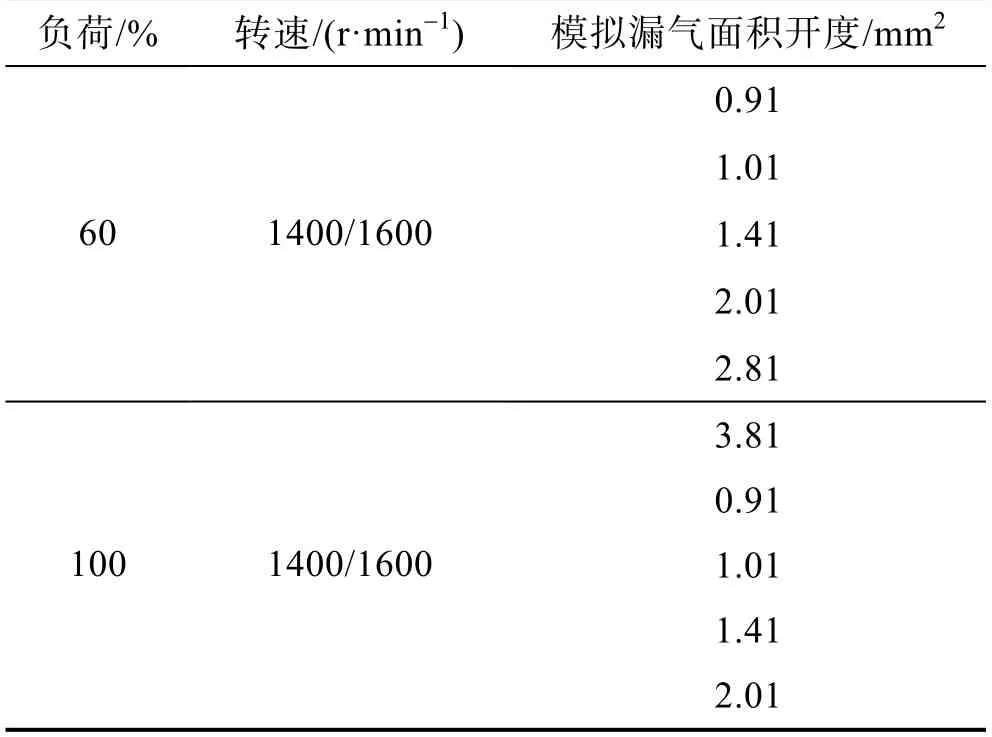

试验单缸机负荷选择100%和60%,转速选择1400、1600 r/min,一共四个工况点进行。在每个工况点进行测试时,保持负荷与转速不变,改变模拟漏气装置的漏气面积开度(见表2),测量单缸机的缸内最大爆发压力、比油耗及功率。

表2 模拟漏气试验参数

漏气模拟试验的步骤为:

1)预热单缸机,控制水温为45~60 ℃,机油压力为0.4~0.6 MPa。

2)调节模拟漏气装置开度,调节负荷至60%,测量1400、1600 r/min条件下的功率、压力和比油耗。

3)停机冷却,改变漏气面积开度,每个开度重复测量3次。

4)调节负荷至100%,每个开度重复3次测量,100%负荷工况不再测量油耗。

1.3 试验结果

1.3.1 部分负荷工况试验结果

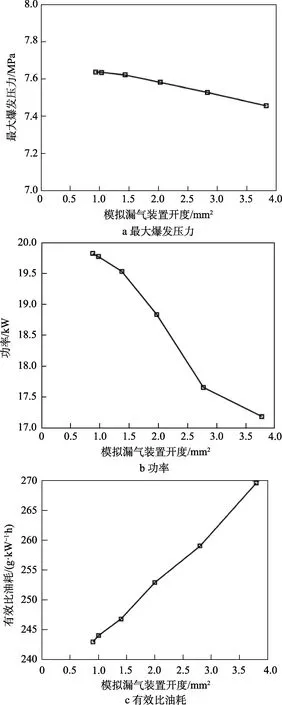

60%负荷、1400 r/min工况下,单缸机缸内最大爆发压力、功率及比油耗随模拟漏气装置开度的变化规律如图2所示。由图2可知,随着模拟漏气装置开度的增加,单缸机的最大爆发压力和功率随之下降,而有效比油耗上升。模拟漏气装置开度从0.91 mm2增加至3.81 mm2时,缸内最大爆发压力由7.636 MPa下降至7.454 MPa,下降了2.383%。单缸机功率由17.28 kW下降至15.66 kW,下降了9.375%。有效比油耗由243.2 kg/(kW·h)增加至269.7 kg/(kW·h),上升了10.896%。

60%负荷、1600 r/min工况下,单缸机缸内最大爆发压力、功率及比油耗随模拟漏气装置开度的变化规律如图3所示。由图3的结果可知,模拟漏气装置开度从0.91 mm2增加至3.81 mm2时,缸内最大爆发压力由7.738 MPa下降至7.511 MPa,下降了2.934%。单缸机功率由19.83 kW下降至17.19 kW,下降了13.313%。有效比油耗由254.7 kg/(kW·h)增加至292.9 kg/(kW·h),上升了14.998%。

1.3.2 1 00%负荷工况试验结果

100%负荷时,1400、1600 r/min工况下单缸机缸内最大爆发压力和功率随模拟漏气装置开度的变化规律如图4和图5所示。

图2 60%负荷、1400 r/min工况下最大爆发压力、 功率及有效比油耗随模拟漏气装置开度的变化

由图4的结果可知,在100%负荷、1400 r/min工况下,随着模拟漏气装置开度由0.91 mm2增至2.01 mm2,单缸机最大爆发压力下降,有效功率下降。缸内最大爆发压力由8.018 MPa降至7.823 MPa,下降了2.431%;功率从22.78 kW降至21.55 kW,下降了5.399%。

在100%负荷、1600 r/min工况下,单缸机缸内最大爆发压力从8.038 MPa降至7.861 MPa,下降了2.202%;功率从26.20 kW降至24.60 kW,下降了6.107%。

单缸机漏气模拟试验的结果表明:随着模拟漏气装置开度的增大,气缸漏气面积增大,导致柴油机缸内最大爆发压力和功率随之减小,而有效比油耗随之增大。

图3 60%负荷、1600 r/min工况下最大爆发压力、功率及有效比油耗随模拟漏气装置开度的变化

2 单缸机漏气仿真建模

2.1 单缸机漏气仿真模型建立

由于试验所能研究的漏气面积开度和柴油机工况有限,为更全面地分析研究外特性、高转速工况下,更大的漏气面积开度对柴油机性能的影响,在GT-Power软件中搭建了漏气条件下的单缸机工作过程仿真模型,分析全工况条件下不同漏气面积对单缸柴油机的性能影响。

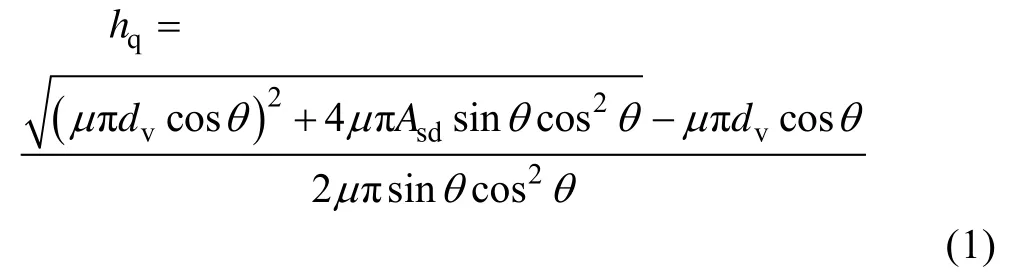

采用在气缸模块上添加排气门模块的方式控制单缸机仿真模型的漏气面积开度[9]。

式中:hq为模拟漏气的气门升程;θ为曲轴转角;μ为模拟漏气气门的流量系数;dv为气门座喉口直径;Asd为设定的任一曲轴转角下气缸漏气面积。

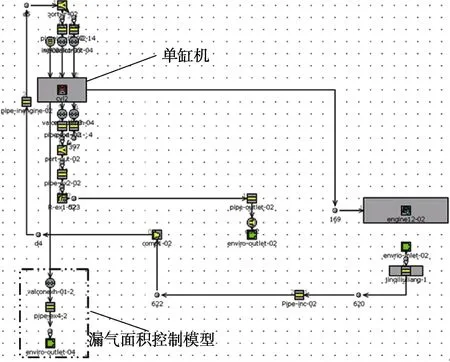

在GT-Power中搭建模拟漏气的单缸机工作过程仿真模型,如图6所示。模拟漏气的单缸机工作过程仿真模型包括单缸机本体、进排气模块、参数检测模块和漏气面积控制模块。

图6 模拟漏气的单缸机工作过程仿真模型

2.2 单缸机漏气仿真模型验证

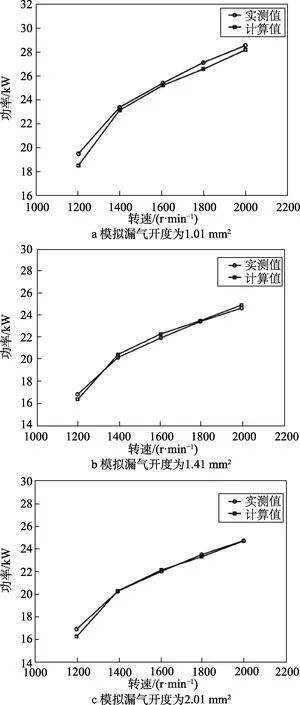

利用单缸机台架试验数据对模拟漏气的单缸机工作过程仿真模型进行验证。单缸机试验点工况[10]见表3。将工况点输入模拟漏气的单缸机工作过程仿真模型进行计算,得到的结果与单缸机台架实测值进行对比,结果如图7所示。

由图7可知,在外特性工况条件下,模拟漏气的单缸机工作过程仿真模型功率的计算值与实验实测值最大误差为4.31%,出现在漏气面积开度2.01 mm2,转速1200 r/min时。仿真模型计算值与实测值吻合程度较好,计算精度可靠。

表3 漏气模型试验验证测试工况点

3 漏气对柴油机性能影响的仿真分析

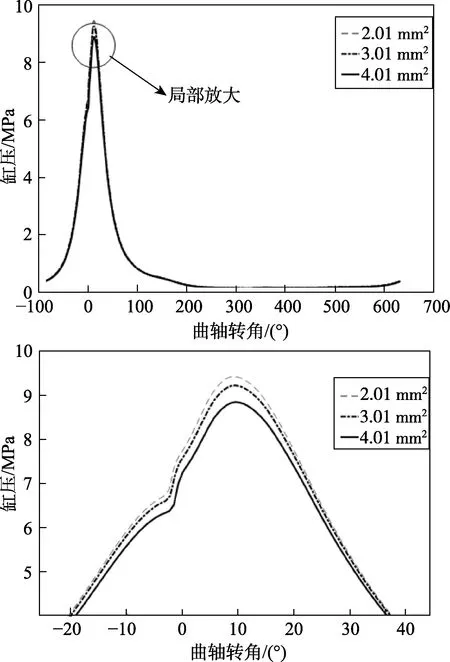

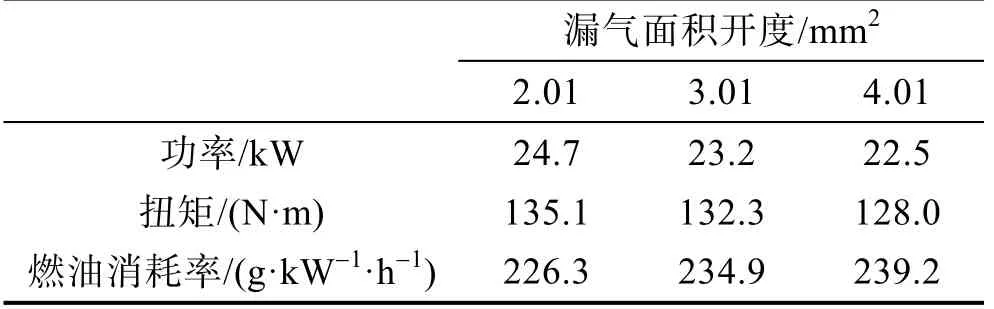

利用模拟漏气的单缸机工作过程仿真模型就更大的漏气面积开度对柴油机性能的影响进行仿真分析。分别计算漏气面积开度2.01、3.01、4.01 mm2单缸机在外特性、2000 r/min工况下的缸压,结果如图8所示。缸压、功率和燃油消耗率的对比结果见表4。

图9 外特性、2000 r/min工况下不同漏气 面积开度缸内压力

表4 功率、扭矩和燃油消耗对比结果

由图9的分析结果可知,随着漏气面积开度的增大,单缸机内最大爆发压力随之减小,最大爆发压力所对应的相位角出现延迟。当漏气面积开度为3.01 mm2时,相对于开度2.01 mm2最大爆发压力下降4.13%,对应相位角延迟0.247°。当漏气面积开度为4.01 mm2时,相对于开度2.01 mm2最大爆发压力下降7.22%,对应相位角延迟0.264°。

由表4的分析结果可知,随着漏气面积开度由2.01 mm2增大至3.01 mm2,单缸机的功率下降6.07%,燃油消耗率增加3.81%。随着漏气面积开度由3.01 mm2增大至4.01 mm2,单缸机的功率下降7.02%,燃油消耗率增加5.70%。由于气缸漏气面积的增大,缸内气体泄漏量显著增加,在循环供油量不变的条件下,工质内能降低,导致缸内压力和输出功率下降。

4 结论

文中在150 mm缸径单缸机台架上通过加装漏气模拟装置的方法研究了漏气面积开度对柴油缸内最大爆发压力、功率和有效比油耗的影响,建立了模拟漏气的单缸机工作过程仿真模型,对高负荷高转速工况下漏气面积对单缸机性能的影响进行了仿真研究,得到如下结论。

1)随着模拟漏气装置开度由0.91 mm2增加至3.81 mm2,在60%负荷1400、1600 r/min工况下单缸机最大爆发压力分别下降2.383%和2.934%,功率分别下降9.375%和13.313%,有效比油耗分别上升10.896%和14.998%。

2)随着模拟漏气装置开度由0.91 mm2增加至2.01 mm2,100%负荷1400、1600 r/min工况下单缸机最大爆发压力分别下降2.431%和2.202%,功率分别下降9.375%和6.107%,有效比油耗分别上升5.399%和14.998%。

3)模拟漏气的单缸机工作过程仿真模型的计算结果表明,漏气面积开度由2.01 mm2增大至3.01 mm2,单缸机的最大爆发压力下降4.13%,对应相位角延迟0.247°,功率下降6.07%,燃油消耗率增加3.81%。随着漏气面积开度由3.01 mm2增大至4.01 mm2,单缸机的最大爆发压力下降7.22%,对应相位角延迟0.264°CA,功率下降7.02%,燃油消耗率增加5.70%。