新型瓦斯抽采钻孔保压封孔技术

2021-07-24王帅

王 帅

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

我国煤田瓦斯附存条件复杂,煤与瓦斯突出及瓦斯爆炸导致的重特大事故时有发生,严重制约了煤矿安全高效生产[1-3]。通过钻孔进行煤层瓦斯预抽作为防治瓦斯突出及瓦斯治理的重要手段,在高瓦斯及瓦斯突出矿井进行了广泛应用[4-5]。然而,由于瓦斯抽采钻孔孔壁围岩受巷道开挖、钻孔施工以及瓦斯抽采等多重采动应力场影响,产生大量动态变化的节理与裂隙,造成钻孔瓦斯抽采率低,抽采浓度衰减快,抽采效果不达标[6-8]。研究表明,我国近65%的工作面瓦斯预抽体积分数小于30%[9],瓦斯抽采钻孔封孔质量逐渐成为制约瓦斯抽采效果的主要因素。因此,国内外学者从瓦斯抽采钻孔漏气机理研究出发,对封孔材料、封孔参数以及封孔工艺上进行了优化与创新[10-14]。在泥浆式封孔、机械式封孔、囊袋式封孔的基础上,提出了基于“两堵一注”带压封孔原理的系列封孔装置[15],并在我国各大高瓦斯及瓦斯突出矿井进行了广泛应用。但目前“两堵一注”封孔装置主要由瓦斯抽采管、注浆管、出浆管(回水管)以及环形注浆囊袋组成,其中注浆管与出浆管外切于抽采管并置于环形注浆囊袋中心,待两侧端头注浆囊袋膨胀打开后,3条管路与封孔囊袋间存在无法被完全充填的“三角区”,继而出现跑浆、漏浆的情况,恶化作业环境的同时,降低了注浆压力与裂隙充填效果。基于此,在瓦斯抽采钻孔应力与裂隙分布特征理论计算的基础上,针对“两堵一注”封孔装置的不足,设计了1款新型瓦斯抽采钻孔封孔装置,并在川煤集团芙蓉公司新维煤矿顺层瓦斯抽采中进行了应用。

1 瓦斯抽采钻孔应力与裂隙分布特征

1.1 钻孔轴向应力与裂隙分布特征

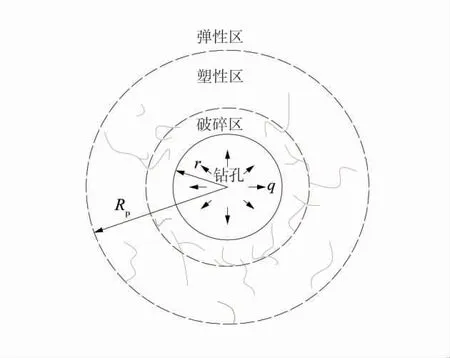

煤矿井下巷道开挖后,围岩的初始应力状态遭到破坏并进行重新分布,当巷道开挖而产生的集中应力大于煤体破坏强度时,巷道周边的浅部煤体发生破裂而导致应力降低,应力集中峰值向深部转移,由巷帮至围岩深处依次形成应力降低区、应力集中区以及原岩应力区,即围岩的二次应力状态[16]。而巷道围岩应力的变化势必导致其裂隙分布的变化,根据巷道松动圈理论[17],对应着应力σ分布状态还可以将巷道围岩分为破碎区、塑性区、弹性区以及原岩应力区,巷道围岩弹塑性区及应力分布如图1。

由于煤矿井下瓦斯抽采钻孔施工均位于巷道或硐室内,与巷道断面相比,瓦斯抽采钻孔孔径较小,在讨论钻孔轴向应力分布时,忽略钻孔施工对于巷道径向应力分布的影响。因此,钻孔的轴向应力分布与巷道的径向应力分布一致,即卸压区、应力集中区以及原岩应力区。瓦斯抽采钻孔轴向应力分布如图2。

其中,卸压区内的煤体经历了峰值应力由巷道表面向深部转移的过程,导致煤体发生破碎,对应巷道破碎区;应力集中区按照集中应力的峰值位置,可以分为峰后应力集中区和峰前应力集中区,峰后应力集中区内的煤体经历了峰值应力转移后,煤体虽未破碎,但产生大量裂隙,对应巷道塑性区;峰前应力集中区的应力虽然增大,但未超过煤体的破碎极限,未产生明显的宏观裂隙,因此对应巷道弹性区;原岩应力区内的煤体未受扰动,裂隙分布无变化。因此,从钻孔轴向应力与裂隙分布特征来看,钻孔施工势必穿过巷道围岩的破碎区与塑性区,该区域由于宏观裂隙最为发育,在钻孔封孔时应尽量避免将封孔段设计在该区域内。

1.2 钻孔径向应力与裂隙分布特征

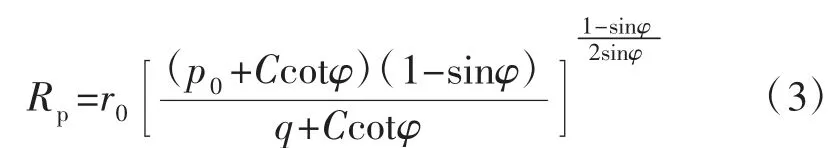

瓦斯抽采钻孔可以看作是1个受采动影响后的微型煤层巷道,因此钻孔径向应力与裂隙分布特征可以借鉴巷道应力分布理论进行分析。钻孔施工后,孔周煤体同样形成破碎区、塑性区及弹性区,钻孔应力及裂隙分布示意图如图3。根据钻孔周边煤体裂隙分布特征可以看出,钻孔径向漏气范围主要在破碎区与塑性区内。

图3 钻孔应力及裂隙分布示意图Fig.3 Schematic diagram of borehole stress and crack distribution

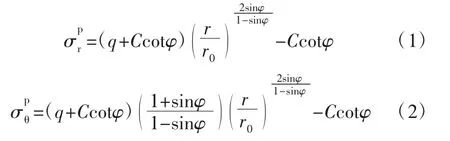

按照弹塑性支护理论的基本假设,轴对称条件下的塑性区应力与塑性区半径可表示为[18]:

从式(1)~式(3)可以看出,由于封孔支护力的存在,使得孔周煤体由二维受力状态变为三维受力状态,钻孔围岩应力和塑性区半径均与封孔支护力呈反比,随着封孔支护力的提高,孔周煤体应力升高,部分裂隙被压密闭合,漏气半径进一步缩小。因此,通过提高注浆封孔压力可以有效提升封孔效果。

2 新型瓦斯抽采钻孔保压封孔方法

2.1“两堵一注”封孔技术的不足

“两堵一注”封孔方法是在早期囊袋式封孔的基础上逐渐发展起来的1种带压封孔技术,该技术在原理上解决了封孔段注浆压力低,浆液无法渗透进钻孔塑性区的缺陷,并逐渐成为我国煤矿井下瓦斯抽采钻孔的主要封孔工艺。“两堵一注”封孔装置主要包括注浆管、回浆管、环形注浆囊袋以及爆破阀等,其中注浆管与2个环形注浆囊捆扎连接,2个注浆囊袋间的注浆管上安装1个爆破阀,回浆管与注浆管平行布置,孔内一端的管口位于注浆段内。

“两堵一注”封孔工艺的一般流程是:将封孔装置套在瓦斯抽采管上一同送入钻孔内,通过注浆管分别向2个环形囊袋中注浆,囊袋膨胀并充填抽采管与孔壁空间;注浆压力继续升高至爆破阀开启,随后浆液填充至2个囊袋之间的空隙,待回浆管返浆后关闭;保持注浆压力并持续一段时间,使得高压浆液可以有效渗透进围岩裂隙,提供主动支护提升钻孔密封效果。

但在“两堵一注”封孔工艺的实际使用过程中,虽然在一定程度上提升了钻孔瓦斯抽采浓度与负压,但与理论预期存在较大差距。究其原因是由于“两堵一注”封孔装置的注浆管与出浆管外切于抽采管,注浆囊袋膨胀打开后,3条管路与孔口侧的封孔囊袋间存在无法被完全充填的“三角区”,导致对2个囊袋间的封孔段进行注浆时出现跑浆、漏浆的情况,降低注浆压力的同时,使得浆液无法有效渗透进钻孔围岩深部裂隙当中,进而影响封孔效果。“两堵一注”封孔装置示意图如图4。

图4“两堵一注”封孔装置示意图Fig.4 Schematic diagram of“two plugs and one injection”sealing device

2.2 新型保压注浆封孔装置

通过对瓦斯抽采钻孔围岩应力与裂隙分析,保障钻孔封孔效果的关键在于提高封孔注浆压力。针对现有“两堵一注”封孔工艺的不足,设计研究了1款新型保压注浆封孔装置,新型抽采钻孔保压封孔装置示意图如图5。装置主要由多孔管抽采管、孔口囊袋、孔内囊袋、注浆阀、回水阀等部分组成。采用注浆管与出浆管内切与瓦斯抽采管的一体化设计,实现了“一管多用,多管合一”的目标,消除了三角区域的漏浆通道,提升了抽采管、封孔囊袋以及孔壁间的气密性,最大程度上提高了封孔段的注浆压力,使得浆液有效渗透进孔周裂隙,保障了封孔效果。

图5 新型抽采钻孔保压封孔装置示意图Fig.5 Schematic diagrams of a new type of drainage borehole pressure maintaining and sealing device

2.3 注浆封孔工艺及原理

在对瓦斯抽采钻孔封孔前,应根据煤层附存及抽采钻孔施工技术条件,合理选择封孔装置及参数。多孔抽采管的直径一般为钻孔直径的0.6~0.8倍,封孔囊袋膨胀后的直径一般为钻孔直径的1.05~1.1倍;注浆封孔段长度及位置则需根据钻孔施工巷道的塑性圈范围进行综合确定,囊袋长度为0.5 m,注浆段范围尽量设计在巷道弹性区内,且长度不小于2 m。

采用该注浆装置进行瓦斯抽采钻孔封孔时,首先将封孔装置送入孔内指定位置,而后在孔口一侧的多孔抽采管连接专用注浆与回水连接头,通过注浆管与囊袋间的单向截止阀向囊袋内进行注浆,当囊袋注满后注浆压力开始逐步升高,使得囊袋进一步膨胀,实现了对孔壁的第1次挤压加固;当注浆压力达到1.5 MPa时,2个囊袋间的阀门开启并向注浆段注浆,注浆段内多余的空气通过回水阀与回水管排出,当回水管中开始流出浆液时,说明注浆段内浆液已完全充满;关闭孔口回水阀,继续提高注浆压力至2 MPa,保持10 min后关闭孔口注浆阀,封孔结束,通过高压浆液对钻孔围岩裂隙的充填,实现了对孔壁的第2次裂隙充填加固;此外,注浆材料选择具有微膨胀特性的特细水泥,在浆液凝固过程中产生膨胀力,实现了对孔壁及裂隙的第3次加固。通过封孔装置给钻孔提供的3次的主动支护力,有效封堵钻孔塑性区裂隙,保障了封孔效果。

3 工程实践

3.1 试验工作面概况

新维煤矿新场井设计生产能力60万t/a,平硐(主、副平硐)加暗斜井开拓方式,中央边界式通风,+431 m水平以上划分为1个盘区,采用倾斜长壁采煤法由上至下依次开采2#、3#以及8#煤层。3106综采工作面位于新场井一盘区中部,走向长度178 m,倾斜长度485 m,东部为3104工作面采空区,西部为未开采的3018工作面。工作面开采的3#煤层瓦斯压力0.35 MPa,瓦斯含量5.90 m3/t,透气性系数0.877 3 m2/(MPa2·d)。3106综采工作面回采前利用回风巷施工顺层瓦斯抽放钻孔进行瓦斯预抽。

3.2 封孔效果对比实验

为检验新型保压封孔装置封孔效果,分别采用聚氨酯封孔、“两堵一注”封孔以及新型保压封孔等3种封孔方法进行对比试验。在工作面回风巷内设计施工1组共15个水平钻孔,钻孔深度80 m,水平间距3 m,依次命名为1#~15#钻孔。钻孔施工完成后,每3个钻孔为1组,分别采用3种不同的封孔方式进行封孔。

为合理选择封孔参数,确保封孔深度位于巷道弹性区范围内,采用煤钻屑解吸指标法对巷道塑性圈进行测定;通过对15个钻孔施工过程中钻屑解吸指标统计分析发现,在孔深10 m左右时,钻屑指标出现明显升高现象,因此将封孔深度设定为10 m,封孔段长度为3 m;其中“两堵一注”与新型保压封孔装置的囊袋长度均为0.5 m,注浆段长度均为2 m。封孔完成后,分别对采用相同封孔方式的5个钻孔串孔连接抽采系统,并安装测气嘴与孔板流量计。

3.3 试验结果

1组钻孔投抽后,每天对钻孔瓦斯抽采浓度与流量观测1次。通过对每5 d的观测数据进行取平均值,并按投抽时间绘制抽采浓度与瓦斯抽采纯量的对比曲线,不同封孔方式瓦斯抽采浓度对比如图6,瓦斯抽采纯量对比曲线图如图7。

由图6和图7可以看出,在钻孔投抽30 d后,聚氨酯封孔、“两堵一注”封孔以及新型保压封孔工艺的平均瓦斯抽采浓度分别为28.14%、33.43%、37.42%,平均抽采纯量分别为0.17、0.21、0.25 m3/min。与聚氨酯封孔和两堵一注封孔工艺相比,新型保压封孔瓦斯抽采浓度分别提高32.98%和11.94%,钻孔瓦斯抽采纯量分别提高47.1%和19.05%。

图6 不同封孔方式瓦斯抽采浓度对比Fig.6 Comparison of gas drainage concentration of different sealing methods

在钻孔投抽60 d后,3种封孔工艺的平均瓦斯抽采浓度分别为16.77%、22.98%、34.54%,平均抽采纯量分别为0.10、0.16、0.22 m3/min。与聚氨酯封孔和两堵一注封孔工艺相比,新型保压封孔瓦斯抽采浓度分别提高105.96%和50.30%,钻孔瓦斯抽采纯量分别提高120.0%和37.5%。

综上所述,3种封孔方式的瓦斯抽采浓度与抽采纯量均随抽采时间呈逐渐衰减的趋势,但新型保压封孔工艺的衰减速度与其他2种封孔方式相比较为平缓,瓦斯抽采浓度在钻孔投抽60 d后,仍能保持在30%以上,说明新型保压封孔装置密封性能更好,能有效减少漏气通道和孔内负压损失,提高钻孔瓦斯抽采效率。

4 结语

1)通过对巷道与钻孔围岩应力与裂隙特征分析,提出瓦斯抽采钻孔封孔的两项基本原则,即将封孔位置选择在巷道弹性区内以及提高钻孔径向封孔压力,可有效提升封孔效果。

2)设计了1款新型保压封孔装置,通过将注浆管、回浆管以及瓦斯抽采管一体化设计,避免了“两堵一注”封孔装置存在漏浆三角区的问题,大幅度提高了注浆封孔压力;同时,可根据实际需要调节封孔长度和封孔位置,满足精细化封孔的要求。

3)现场工程实践表明,与聚氨酯封孔和“两堵一注”封孔工艺相比,新型保压封孔工艺在瓦斯抽采钻孔投抽30 d后,瓦斯抽采浓度分别提高32.98%和11.94%,钻孔瓦斯抽采纯量分别提高47.1%和19.05%;钻孔投抽60 d后,抽采浓度分别提高105.96%和50.30%,钻孔瓦斯抽采纯量分别提高120.0%和37.5%。新型保压封孔工艺在减少漏气通道方面起到了良好效果,且投抽时间越长效果越显著。