轮廓度公差控制车身装配间隙的图样标注研究*

2021-01-05徐旭松孙志英吴德辉

徐旭松 孙志英 吴德辉 华 武

(①江苏理工学院机械工程学院,江苏 常州 213001;②浙江省先进制造技术重点实验室,浙江 杭州 310027;③杭州海顾信息技术有限公司,浙江 杭州 310052;④比亚迪汽车工业有限公司,广东 深圳 518116)

轮廓度公差常用来控制空间曲面的形状或位置误差[1],单独使用面轮廓度来控制曲面装配间隙(缝隙)的大小和间隙(缝隙)的均匀性往往显得“力不从心”或者偏于严格。因此,在汽车车身图样中,“复合轮廓度公差”被广泛应用和标注。复合轮廓度公差除了能对被测轮廓的位置偏差进行控制外,还可对被测轮廓的方向和形状偏差进行加严控制,特别是在需加严控制被测要素的方向偏差而对被测要素位置要求相对较松的场合,应用复合轮廓度能体现出较好的经济性。

复合轮廓度公差属于复合公差,复合公差(composite tolerance)是美国ASME Y14.5公差标准中的专有概念[2],国标GB/T 13319-2003[1](即ISO 5458:1998[3])中虽然也有“复合位置度公差”的标注图例,但国标(GB)中的“复合公差”来自ISO 5458:1998中的英文原文“Tolerance combination”。严格而言,“Tolerance combination”和美标ASME Y14.5中的复合公差是两个不同的概念。虽然在ISO 1101和ISO 1660等[4-6]GPS系列标准(我国国标等同)中并无“复合轮廓度”的概念,但也可借助于最新推出的附加“OZ”修饰符的组合轮廓度来表达复合轮廓度的功能。本文就采用复合和组合轮廓度公差控制车身装配间隙(缝隙)的大小及其均匀性时如何标注图样进行分析,并对ASME Y14.5中的复合轮廓度和最新的ISO 1101标准中带“OZ”符号组合轮廓度的差异性进行研究。

1 复合轮廓度公差控制车身装配间隙

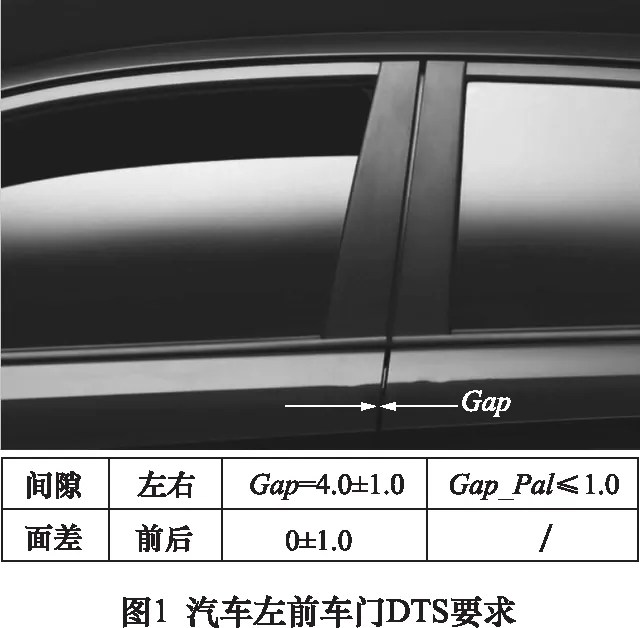

图1为某型号汽车左前车门和左后车门之间的缝隙的外观尺寸技术规范[7](dimensional technical specifications,DTS)要求:控制面差(Flush)、间隙大小Gap=4.0±1.0 mm和间隙平行度(最大间隙和最小间隙之差)Gap_Pal≤1.0 mm。针对此DTS要求,在汽车开发设计阶段就须对相关零件采用合适的几何公差进行控制。

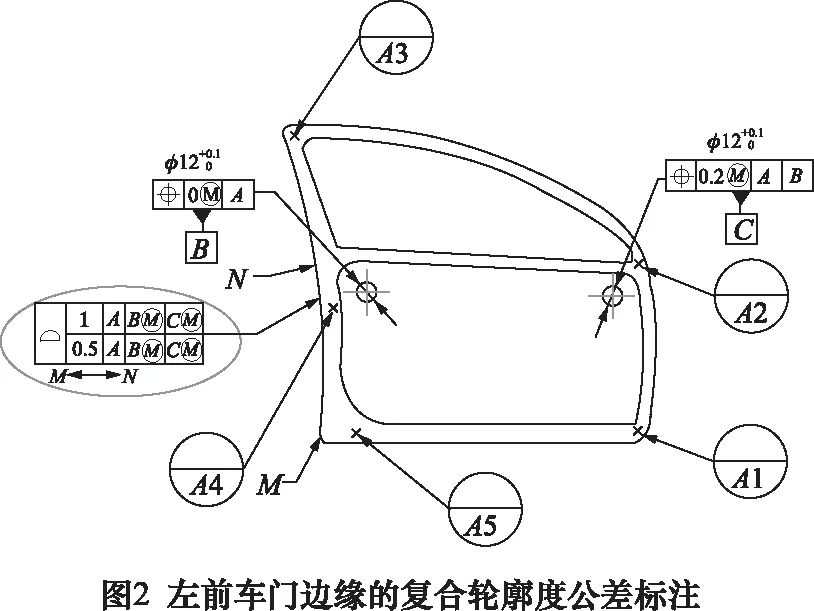

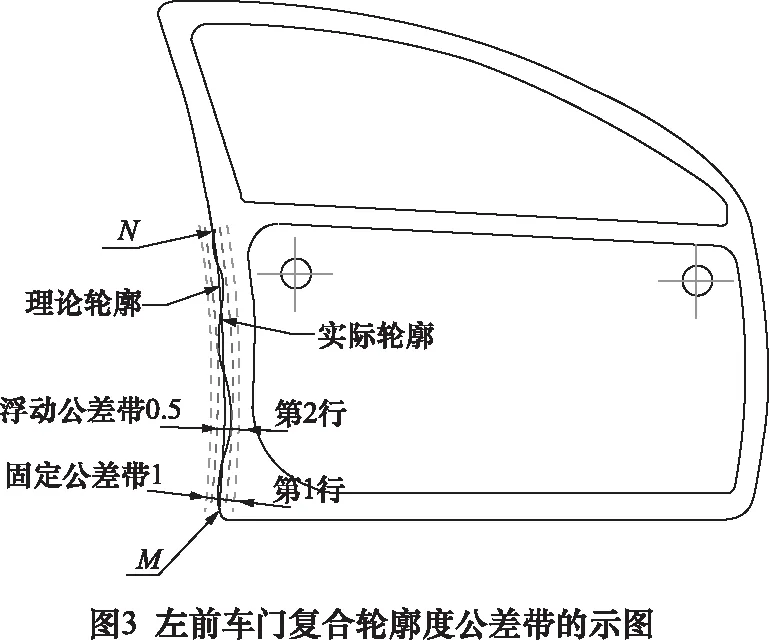

如图2所示,对左前车门边缘采用了复合轮廓度公差控制,其中基准A/B/C为前车门与装配工装之间的定位特征。该项复合轮廓度公差的公差带如图3所示,复合轮廓度的第1行宽度为1 mm的公差带为固定公差带,该公差带的6个自由度均被基准A/B/C约束,它控制了实际被测轮廓相对于基准系的位置;第2行宽度为0.5 mm的公差带为浮动公差带(可平移,不能旋转),它控制实际轮廓相对于基准系的方向和形状。虽然第2行宽度为0.5 mm的公差带可作左右/上下平移,但其移动范围却受到第1行固定公差带的约束,即第1行公差带和第2行公差带必须有公共区域。

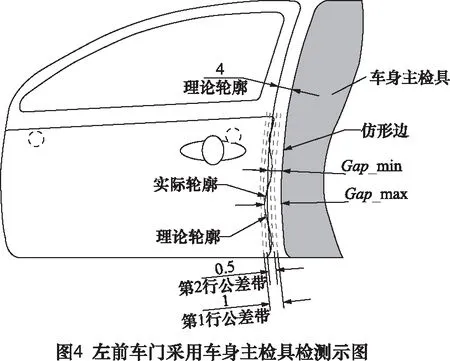

汽车车身饰件的轮廓检测通常采用功能检具或车身主检具(cubing)。图4为左前车门采用车身主检具检测的示图,零件以基准A/B/C作为定位特征在车身主检具上定位、模拟装配,检测左前车门被测轮廓和仿形左后车门边缘之间的间隙。由于车身主检具的轮廓精度达到检具精度,可认为是理想轮廓,则测得的间隙值即为除去左后车门边缘轮廓误差及装配误差后的

DTS值。图4中的实际轮廓向左或向右变动不得超出第1行固定公差带的边界,而第2行公差带随着实际轮廓的位置变化而平移浮动(不能旋转),它只控制实际轮廓的方向和形状。

合格的左前车门实际轮廓必须同时落在第1行和第2行公差带内。

(1)复合轮廓度第1行控制间隙(或称为缝隙)的大小。用“间隙尺”测量实际轮廓各点的间隙,找出实际轮廓与仿形边轮廓的Gap_max和Gap_min,若满足:

(1)

则被测实际轮廓满足复合轮廓度的第1行。

(2)被测轮廓之间的最大装配间隙与最小装配间隙之差称之为间隙平行度(或间隙差)Gap_Pal,即

Gap_Pal=Gap_max-Gap_min

(2)

被测轮廓与车身主检具仿形边的轮廓之间间隙的最大差值Gap_Pal≤0.5 mm,则被测轮廓一定控制在第2行宽度为0.5 mm的浮动公差带内,实际被测轮廓满足复合轮廓度的第2行要求。Gap_Pal反映了相装配轮廓之间间隙大小的差异程度,Gap_Pal较小,说明间隙的均匀性较好。即复合轮廓度第2行公差主要控制间隙的均匀性。

2 组合轮廓度控制车身装配间隙

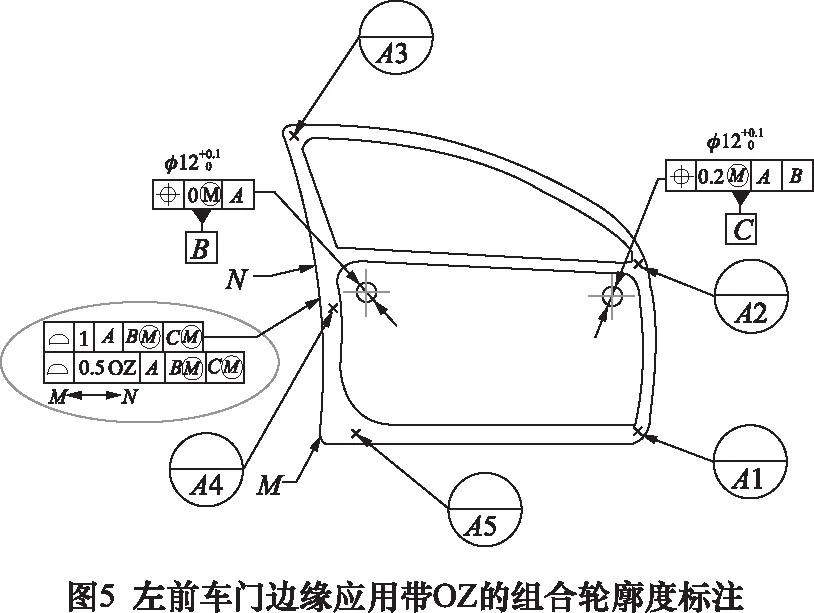

图1中的前后车门之间缝隙的DTS要求若采用ISO标准中带“OZ”的组合轮廓度公差标注如图5所示。

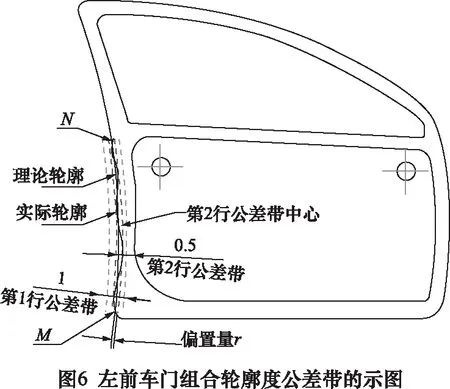

图5的组合轮廓度第1行的公差带是理论轮廓向材料内/外各偏置0.5 mm形成,该宽度为1 mm的公差带和基准系A/B/C保持理想的方位关系。而第2行宽度为0.5 mm的公差带和基准系A/B/C保持理想的方向关系,与基准A/B/C位置关系不定(因偏置量不定),为浮动公差带。左前车门的被测轮廓若能同时落在组合轮廓度的2行公差带范围内,被测轮廓合格,如图6所示。

分析比较图6和图3所示的公差带,两者第1行公差值为1的公差带相对于理论轮廓的位置固定、形状一致,而它们的第2行公差带却有所不同:图3中的第2行浮动公差带中心是由理论轮廓平移而来,因此其形状与理论轮廓完全一样;而图6中的第2行浮动公差带中心是由理论轮廓偏置(offset)而来,曲面轮廓偏置后曲率会发生变化,因此,其形状和理论轮廓的形状不同。那么,图5与图2两种不同标注所表达公差带的“细微”差别对图1的DTS要求有何影响?经过分析,就图1的实例而言,因其理论轮廓的曲率半径很大,理论轮廓分别经平移或经偏置而形成轮廓的曲率差异很小,对间隙大小和间隙平行度(均匀性)的影响非常小,故可以忽略。但在有些情况下,这种差异性则不能被忽略。

3 复合轮廓度和带OZ的组合轮廓度控制装配间隙的差异

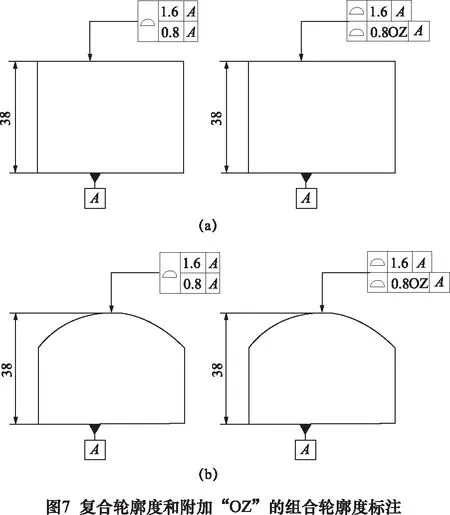

如图7所示,被测要素为平面要素,浮动公差带的中心不论是由理论轮廓经平移获得,还是由理论轮廓经偏置获得,均为平面,因而图7a中的两种标注所表达的公差带及其含义完全一样。而如果被测要素的理论轮廓是曲面,如图7b,随着曲面的曲率增大,两种标注所表达的公差带形状的差异也愈加明显,从而对零件实际轮廓约束和控制效果也就不同。

3.1 复合轮廓度控制半封闭轮廓

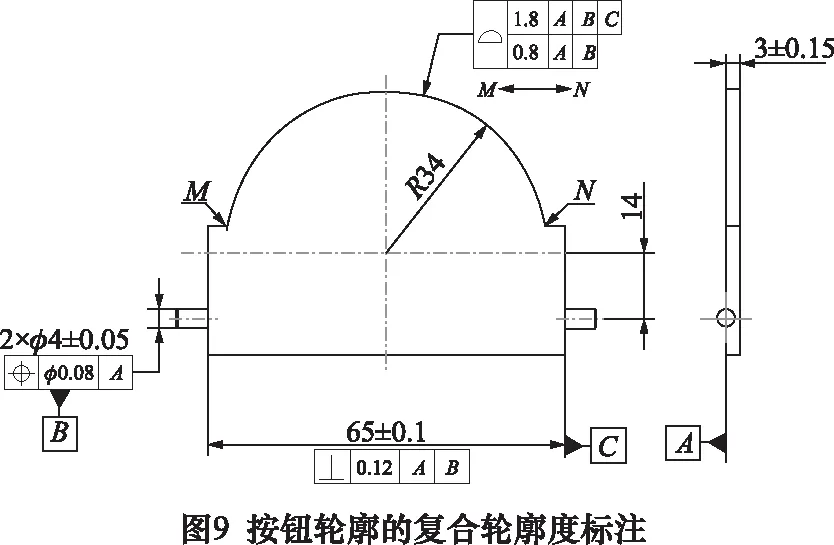

图8是汽车内饰面板和按钮装配示图,面板和按钮之间的间隙Gap不仅有大小要求,还有间隙差(平行度Gap_Pal)要求。若用ASME的复合轮廓度公差控制,图样标注如图9所示。

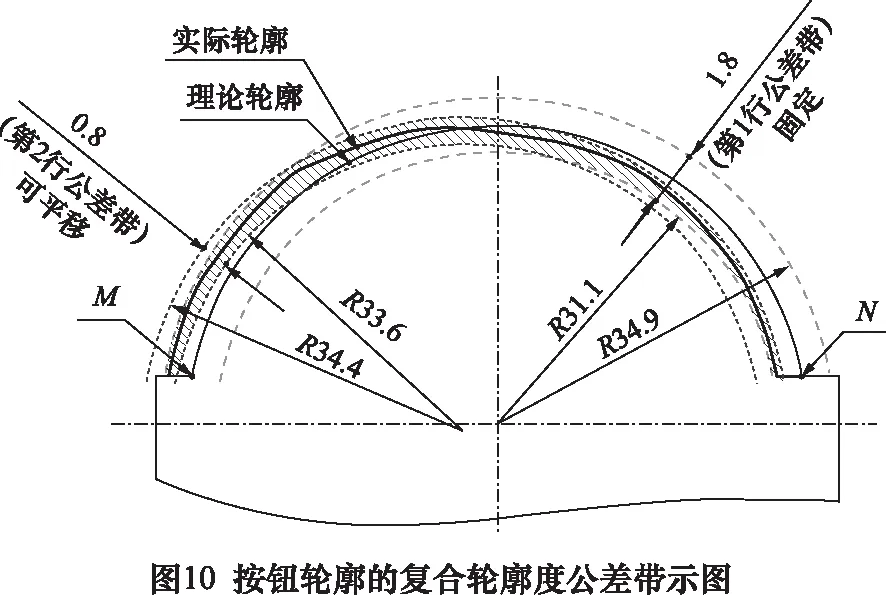

图9采用了复合轮廓度控制M到N之间圆弧面的轮廓误差,图10为其公差带示图。第1行宽度为1.8的公差带为两段半径分别为33.1 mm和34.9 mm的圆弧段之间的区域,该公差带的方向和位置相对于基准A/B/C理想,其6个自由度均被基准所约束,为固定公差带。第2行宽度为0.8 mm的公差带,它是两段半径分别为33.6 mm和34.4 mm的圆弧之间的区域,其旋转自由度被基准A/B所约束,但基准A/B不能约束该公差带的平动自由度,故第2行的公差带与基准A/B保持理想的方向关系、同时可以任意平移。被测轮廓合格条件为实际轮廓须落在第1行公差带和第2行公差带之间的公共区域内(图10中的阴影部分)。

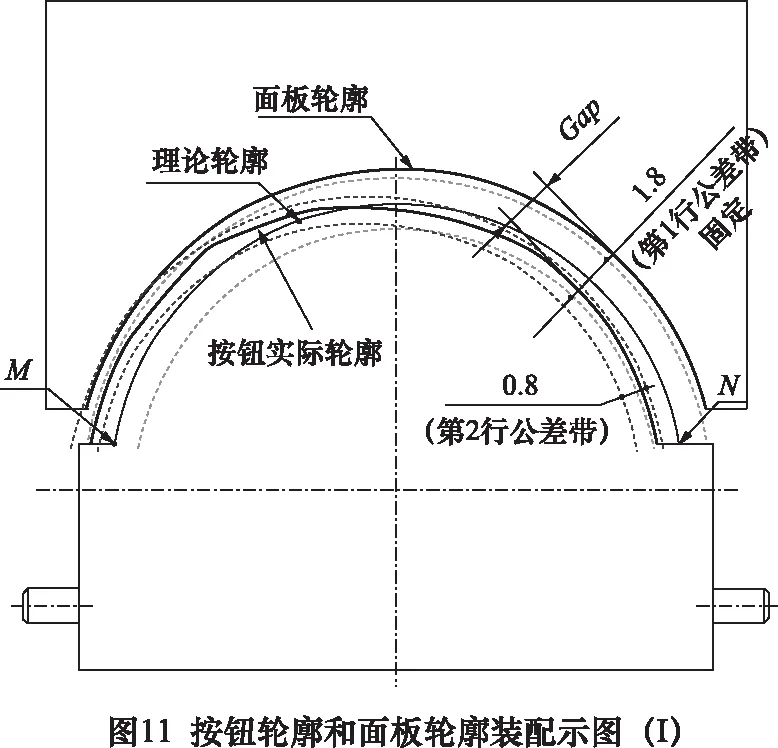

按钮实际轮廓和面板装配(假定面板轮廓形状和方位理想)如图11所示。图中,复合轮廓度第2行公差带在保持与第1行公差带有公共区域的情形下,被测轮廓和第2行公差带随机平移,按钮轮廓和面板轮廓之间的间隙差也随之变动。仔细分析图11,按钮轮廓在满足复合轮廓度要求的前提下,若沿水平方向向左移动,间隙的最大差值(间隙的平行差)可达到1.8 mm即间隙差的变动量等于第1行公差值的大小。这表明:复合轮廓度的第2行公差对控制轮廓间隙的均匀性(间隙平行度Gap_Pal)不起任何作用。

经过反复分析和研究,可以得出:对于类似如图8的相对封闭或者半封闭的轮廓而言,采用复合轮廓度并不能控制间隙的均匀性,第2行轮廓公差的作用仅仅是对第1行的轮廓度公差要求进行加严。而在有些场合,DTS对间隙Gap要求相对宽松,而对间隙的均匀性(Gap_Pal)要求相对严格,若采用复合轮廓度公差来控制轮廓,必须加严第1行公差要求才能满足要求,即只能将缝隙的大小和缝隙的均匀性“一把抓”,这种设计显然不够经济。

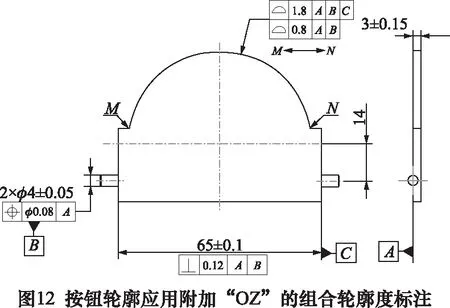

3.2 附加“OZ”的组合轮廓度控制半封闭轮廓

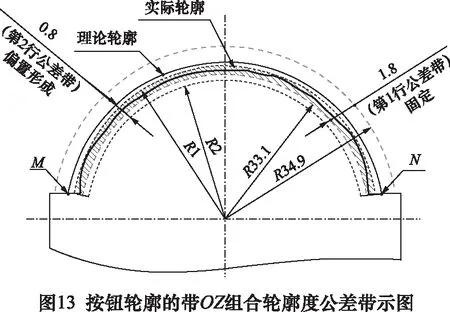

图8的实例用附加“OZ”的组合轮廓度标注图样和公差带示图如图12、13所示。第1行宽度为1.8 mm的固定公差带与图9中复合轮廓度第1行表达的公差带完全一样,而第2行公差值为0.8的公差带是由两段半径分别为R1和R2的两段圆弧围成的区域,公差带相对于基准系A/B/C的方向和位置理想(半径为R1、R2圆弧的圆心必定位于理论位置)。半径R1和R2随机变动、可为任意值,公差带的形状也随之变化,但必须满足:

R1-R2=0.8

(3)

按钮实际轮廓若同时落在第2行公差带和第1行公差带内(第1行公差带和第2行公差带之间须有公共区域,见图13中的阴影部分),则按钮被测轮廓满足组合轮廓度公差要求。比较分析图13和图10的公差带:图13的第1行公差带和第2行公差带同心(同轴),第2行公差带的浮动是通过R1和R2的“伸缩”实现的;而图10的第2行公差带随机平移浮动,其公差带并不一定与第1行公差带同心(同轴)。

图14为按钮实际轮廓与面板轮廓配合的示图(假定面板轮廓为理论轮廓),从中可以分析出:因被测按钮轮廓须落在间距为0.8 mm的第2行公差带内,因此,凡合格的按钮实际轮廓,无论为何形状,它与面板轮廓的最大间隙Gap_max和最小间隙Gap_min的差值必定满足:

Gap_max-Gap_min≤0.8

(4)

因此,用带“OZ”修饰符号的组合轮廓度控制间隙“均匀性”不会出现如复合轮廓度控制那样的失控情形,它是一种有效控制。

3.3 附加“OZ”的组合轮廓度控制封闭轮廓

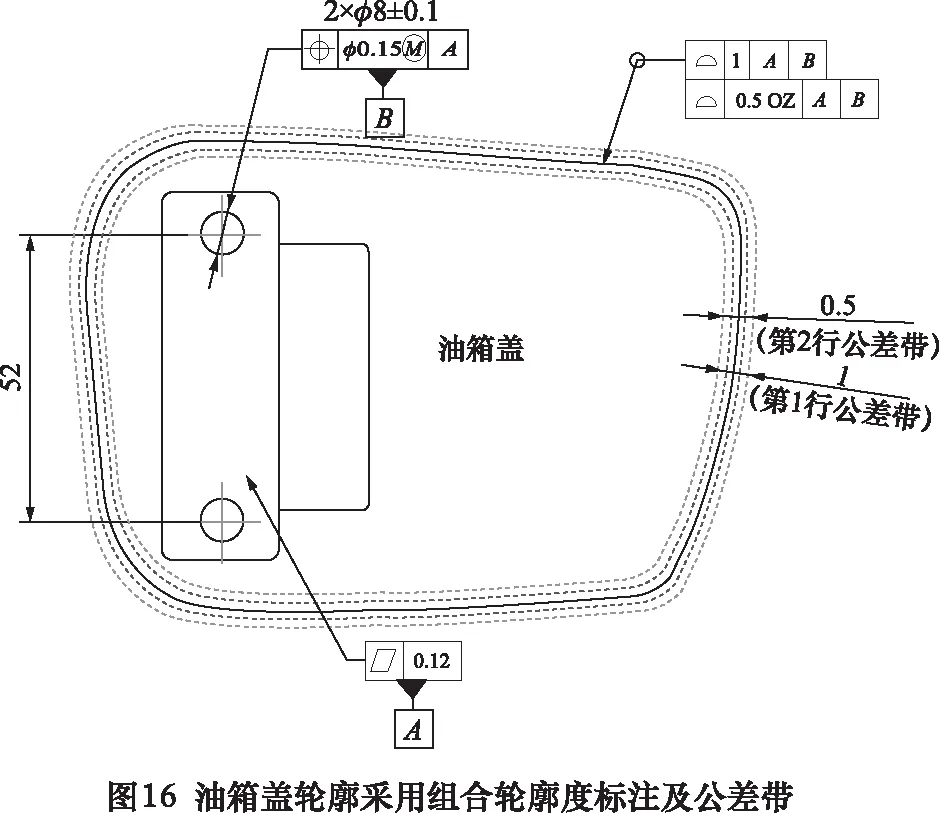

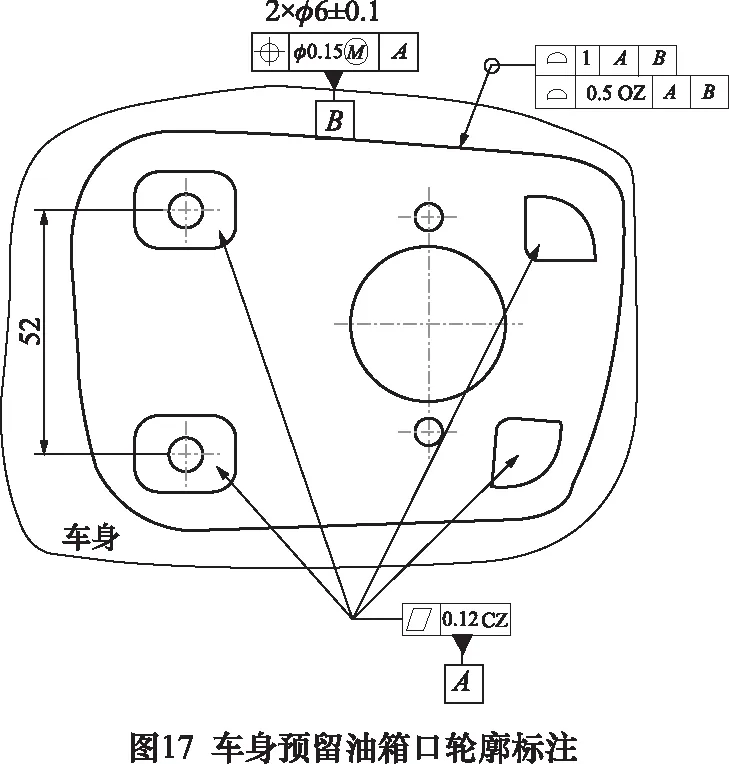

汽车油箱加油口盖与车身装配是典型的只有采用带“OZ”组合轮廓度才能对其间隙进行有效控制的实例。如图15所示,DTS要求油箱盖与车身之间的间隙Gap=3±1.0 mm,平行度Gap_Pal≤1.0 mm。本例中,考虑到油箱盖轮廓和车身对应轮廓的制造工艺难度一样,假设装配误差较小,可忽略不计,将DTS要求的间隙Gap公差2 mm和间隙平行度公差1 mm平均分配给油箱盖和车身(不考虑装配误差和统计公差),则油箱盖和车身对应轮廓控制的几何公差标注如图16、图17所示。油箱盖的实际轮廓若同时落在间距为1.0 mm的固定公差带和间距为0.5 mm的浮动公差带内,则被测轮廓合格。

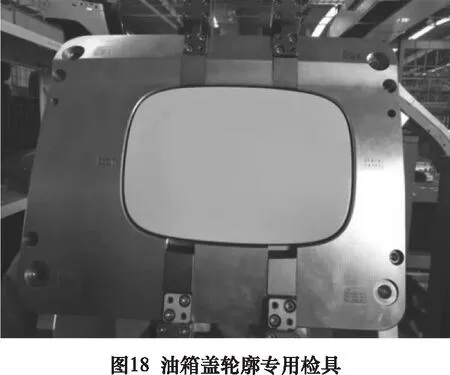

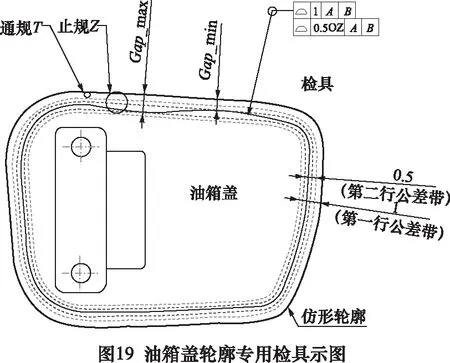

油箱盖轮廓可采用如图18、19所示的专用检具、配合使用“通/止”规和“间隙尺”来检测,专用检具的仿形轮廓是由理论轮廓向检具体内偏置5 mm而形成。将被测油箱盖以基准A/B定位、置于检具腔体内,固定后检测:

(1)组合轮廓度第1行检测采用通/止规,其中通规T名义直径4.5 mm,止规Z名义直径5.5 mm。检测操作流程:用通规T“刮”油箱盖轮廓和检具仿形轮廓之间的缝隙,若能满足“通规-通”,则表示实际轮廓未超出第1行公差带的外边界;再用止规Z“刮”油箱盖和仿形轮廓之间的缝隙,若在整个被测轮廓上止规未“漏”入缝隙,说明实际轮廓未超出第1行公差带的内边界。

(2)组合轮廓度第2行带OZ的轮廓度误差采用“间隙尺”测量,找出被测轮廓与仿形轮廓之间的最大间隙Gap_max和最小间隙Gap_min。若满足:Gap_max-Gap_min≤0.5 mm,则说明被测轮廓满足第2行公差要求。

车身图样中采用了附加“OZ”的组合轮廓度标注替代原复合轮廓度公差标注已在某车型设计与制造中得到应用和验证,解决了之前装配间隙平行差(Gap_Pal)合格性判定中的极不合理现象。

4 结语

本文分析了ASME Y14.5中的复合轮廓度和ISO/GPS中附加“OZ”修饰符的组合轮廓度控制车身装配间隙时的图样标注和控制含义。使用ASME Y14.5中的复合轮廓度公差和使用ISO 1101-2017中带“OZ”的组合轮廓度公差控制平面之间的间隙或曲率较小的曲面之间的间隙及其均匀性时,两者区别较小;当被控轮廓呈半封闭/封闭性或者曲率较大时,复合轮廓度对控制装配间隙均匀性并不起作用,而附加“OZ”符号的组合轮廓度能很好地解决此类问题,两者区别十分明显。附加“OZ”的组合轮廓度较于复合轮廓度更适用于控制曲面装配间隙及其均匀性。