SF33900卡车电动轮电枢轴镗削更换工艺

2021-01-05张强

张 强

(国家能源集团准格尔能源有限责任公司,内蒙古鄂尔多斯 010300)

SF33900 电动轮卡车是由我国湖南湘电重型装备股份有限公司生产,载重量为220 t,2009 年开始在准格尔能源有限责任公司黑岱沟露天矿、哈尔乌素露天矿投入使用,现2 个矿区共有19 台,使用年限均有10 年左右,是2 个矿区的主要排土运输设备。近年来由于露天矿排土量的不断增大、卡车服役年限的增长,导致电枢轴磨损日渐严重,电枢轴前、后轴端花键齿套掉落现象不断出现,严重影响了露天矿的日常生产工作。

电枢在使用压力机直接退轴的过程中,极易造成电枢轴孔的拉伤、磨损,致使电枢的使用寿命降低,而且经外委维修,成本较高,周期较长。通过对电枢轴更换工艺的不断探讨和研究,对SF33900 电动轮电枢轴更换技术进行改进创新,通过对电枢轴的镗削和制作新的工装器具,对SF33900 电动轮电枢轴进行了更换,并做到电枢轴孔无损伤,节约了大量的维修成本,提高了SF33900 电动轮卡车的使用率,为露天矿创造了良好的经济效益。

1 SF33900 电动轮电枢结构及故障产生的原因

1)电动轮电枢结构。SF33900 电动轮电枢由电枢铁芯、电枢绕组、电枢轴3 部分组成[1],经测量电枢铁芯长560 mm,直径490 mm,电枢绕组长680 mm,电枢轴长1 500 mm。电枢绕组结构是嵌入线槽中铜条为导体,铜条的两端用短路环焊接起来,所以SF33900 电动轮为鼠笼式异步电动机[2],优点是结构简单、坚固耐用、维护方便、价格低廉,适用范围广,在我国工业生产中得到普遍应用。

2)电动轮电枢故障产生的原因。SF33900 卡车电动轮电枢轴损坏的原因有很多,其中主要有以下几点:①SF33900 电动轮经过多年的运行,电枢轴轴承的频繁更换,轴承位长期磨损,致使电枢轴承位变小;②SF33900 电动轮常年高速旋转,对电枢轴端齿牙形成了一个很大的作用力,在长期的运转过程中轴端齿牙出现磨损、断裂;③SF33900 电动轮由于电气、机械故障等原因,使电枢轴产生变形、断裂等现象,致使电动轮无法运转。

2 电枢轴镗削准备工作

SF33900 电动轮电枢轴与铁芯轴孔之间,是采用过盈配合来进行连接的,在换轴过程中就要释放铁芯轴孔对电枢轴的应力,因此要对电枢轴进行镗孔,直至电枢轴内壁剩1 mm 为止;然后对剩余电枢轴进行高温加热进行软化,将剩余电枢轴取出;最后用烘干箱加热电枢,用液氮冷却电枢轴,利用热胀冷缩原理,扩大电枢轴孔,缩小电枢轴,使用500 t 立式液压机更换新的电枢轴,达到电枢轴更换的目的。

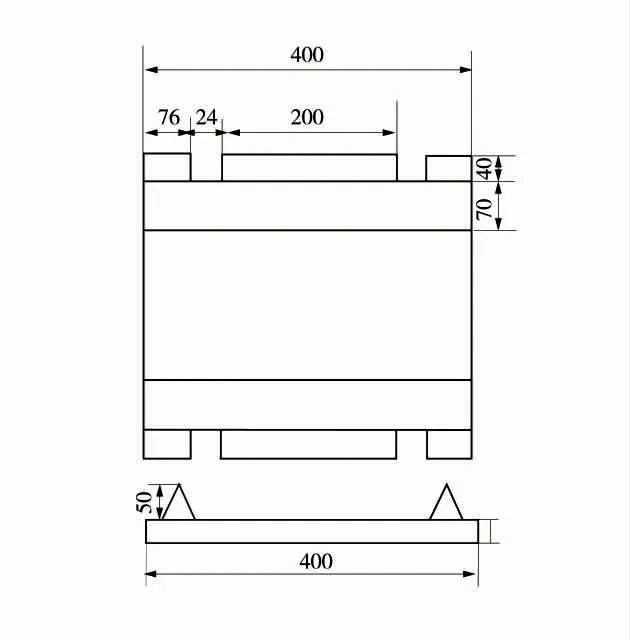

2.1 绘制电枢固定底座

将电枢在工作台上摆放平稳,使用角钢将电枢两侧固定,对角钢及电枢间距离进行测量并统计。测量镗床工作台上固定孔间的距离,并进行再次统计,最终绘制底座结构图[3],固定底座结构俯视及平视图如图1。

图1 固定底座结构俯视及平视图

2.2 制作电枢固定底座

选用厚20 mm,长、宽大于40 mm×40 mm 的钢板,选用底宽70 mm,高50 mm,总长大于800 mm 的角钢[4],使用数控等离子切割机进行切割工作,最后使用电焊机对各个部件按照图纸进行焊接。

数控等离子切割机(CNC plasma cutting machine),主要优点在于切割厚度不大的金属的时候,较其它切割方法等离子切割速度更快,速度可达氧切割法的3~5 倍,切割面光洁、热变形小、几乎没有热影响区。

1)等离子切割机操作流程:①启动空压机、空气干燥机;②启动机床控制柜;③启动等离子电源;④设置参数;⑤调整好割枪在板材上的位置,启动程序进行切割;⑥工作完成后,关闭所有电源、气源;⑦结束切割,下料、清理残渣。使用电焊机对切割完成后的各个部件,按照底座结构图纸进行焊接[5],将SF33900 电动轮电枢放置在固定底座上,检查底座是否符合固定要求。

2)数控等离子切割机设置参数步骤:①用AUTCAD制图或用已有Solidworks 文件直接转换为DXF 格式;②将DXF 格式或者DWG 格式的零件图导入发思特FastCAM 软件中进行套料、转换,输出数控NC 程序,为方便程序的调用及管理,将程序名称保存为该零件的图号或者其他名称;③将转化好的数控程序,即NC程序,用U 盘拷入机床的控制柜上;④根据所选择程序的材料及厚度,设置工艺参数。

3 电动轮电枢轴膛削工作

3.1 切削电动轮前后端电枢轴

电动轮电枢轴是选用钢合金材料制作而成的,本次电枢轴切削所使用的锯床是浙江伟业锯床有限公司生产GY4240 液压锯床,用其对SF33900 电动轮电枢轴进行切削,需要切削电枢轴的前、后直径尺寸均为165 mm。

GY4240 液压锯床操作流程:①检查锯床各部位润滑情况,检查锯床电源线完好情况,检查锯床冷却水电源情况,确认切削液的存量是否适合本次切削;②打开电源,按下启动按钮,使锯床正常运转,调整锯床调速手柄,将手柄调至上升位置,使锯弓上升;③将SF33900 电动轮电枢底座放在合适的位置,吊运电枢放在底座上,电枢轴调至指定切削位置,并将电枢进行固定,将电枢轴端位置夹紧,锯弓要与电枢轴预计切削的位置保持一致;④将调速手柄调至下降位置,使锯弓下降,将锯弓下降至电枢轴预计切削的位置上方;⑤确认需要切削电枢轴的尺寸是否准确;⑥锯床调整完成后,检查各项工作是否正确,检查完成后,打开运转按钮对电枢轴进行切削,切削过程中要不断对切削部位进行冷却处理;⑦同以上步骤对另一端的电枢轴进行切削;⑧电枢轴切削完成后,调整调速手柄,将锯弓复位,并按下停机按钮,断开锯床电源;⑨对现场切削材料残渣进行清理;⑩检查电枢轴切削位置是否准确。

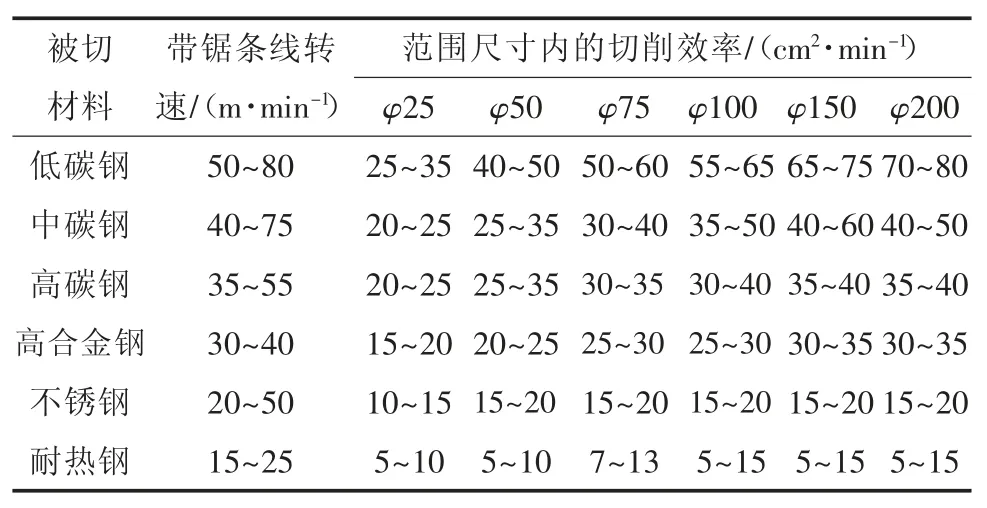

根据所切削的材料对锯床的液压速度进行调整,对带锯条线转速进行调整,SF33900 电动轮电枢轴为高合金钢材料,因此选择带锯条线转速为30~ 40 m/min,直径尺寸为165 mm,切削效率为30~ 35 cm2/min。锯床加工各种材料的锯切速度、效率见表1。

表1 加工各种材料的锯切速度、效率

3.2 电动轮电枢轴镗孔

SF33900 电动轮电枢轴为高合金钢材料,所以应选用高速钢材料钻头[6]来进行镗孔工作,电枢轴孔内直径为165 mm,镗孔最终达到孔内轴壁只留有1 mm,从而释放电枢轴与轴孔的全部应力,达到轻松将孔内所留电枢轴取出的目的。

卧式镗床操作流程[7]:①检查镗床情况:检查镗床各部位润滑情况;检查镗床电源线完好情况;检查镗床轨道面是否有杂物;检查镗床操控系统是否正常;②将电枢底座放在工作台上,使用螺栓将其紧固,将厚10 mm、长50 mm、宽50 mm 的橡胶放置在底座上方,以防止电枢铁芯与底座磕碰、刮伤,使用固定架[8]将电枢固定平稳;③调整滑座与主轴位置,使电枢轴中心与主轴中心在同一位置;④在主轴上安装选好的钻头,直径18 mm;⑤打开电源开关,按下启动按钮进行镗孔,根据所镗孔材料和钻头强度,调整主轴转速为600 r/min,镗孔进给速度为30 mm/min;⑥依次更换直径较大的钻头,直至电枢轴内壁剩1 mm 为止;⑦电枢轴镗孔完成后,调整手柄,将主轴与滑座复位,按下停机按钮,断开电源;⑧对现场膛孔后的材料残渣进行清理;⑨检查电枢轴镗孔后是否符合要求[8-10]。

镗孔完成后,将电枢吊运至工作台上,使用水解焊机对电枢轴孔内残留轴进行加热,加热至高温软化,然后使用撬棍将残留电枢轴撬出,达到无伤退轴的效果。

4 电枢轴更换工艺

1)将电枢放置在电枢吊运架上,使用螺栓将电枢架紧固,将电枢放入烘干箱内进行加热150 ℃,加热时间为6 h,为了不损伤电枢绕组和铁芯的绝缘,电枢的加热温度一般不会超过160 ℃。

2)在新电枢轴一端安装电枢轴专用吊装工具,使用抹布擦拭新轴表面,使电枢轴表面保持清洁,清理电枢轴液氮槽,完成后将新电枢轴放入电枢轴液氮槽内,电枢轴液氮槽槽长2 000 mm,槽高240 mm,槽宽300 mm。待电枢加热将近6 h,将-196 ℃、60 L 液氮2 桶依次倒入电枢轴液氮槽内,用木质槽盖将电枢轴液氮槽口盖好,放置20 min 后进行电枢轴的安装工作。

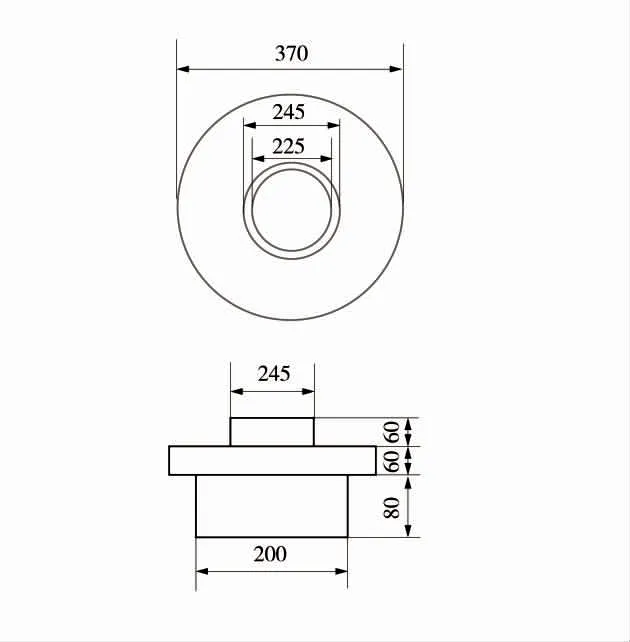

3)将SF33900 电动轮电枢轴更换专用底座放置在500 t 立式压力机底座槽上,并固定好。电枢轴更换专用底座是使用高强度合金材料做成的,具有较高的强度,可以完全适应电枢在压力机下所承受的压力。专用底座俯视及平视结构图如图2。

图2 专用底座俯视及平视结构图

4)电枢加热完成后,打开烘干箱,用桥式天车将电枢吊起,将电枢放置在500 t 立式压力机专用底座上,并且使电枢保持垂直平稳状态,打开压力机电源,打开控制板面电源,操作立式压力机控制板,控制电枢夹板将电枢夹紧。

5)将冷却好的电枢轴使用吊钩将电枢轴吊出,保持电枢轴垂直状态,使用桥式天车将电枢轴慢慢移动至电枢内腔上方,缓慢下落,将电枢轴安装至电枢铁芯内,直至达到电枢轴预定位置。

假如没有到达预定位置,则把电枢轴吊装工具拆下,将压力机主缸移到电枢正上方,操作控制板,使主缸正好压在顶棒正上方,关闭防护栏门,人员撤离至安全位置。启动系统操作压力机进行压轴,一边压轴一边观察压力表,电枢轴到达位置后,将主缸收回初始位置,压力机主缸移到初始位置,关闭压力机电源。

保持电枢垂直向下状态,直至电枢铁芯、电枢轴都达到常温状态下,用电枢吊运工具和桥式天车将电枢吊至检修区,进行后续的检修工作,经过以上检修步骤,就完成了SF33900 电动轮电枢轴的全部更换工作。

5 结语

为了解决SF33900 电动轮电枢轴在更换过程中使用压力机直接退轴而导致的电枢轴孔拉伤问题,研究新的电枢轴镗削退轴和电枢轴的更换工艺,从而避免了电枢轴孔的损伤,降低了后期电枢轴的更换难度和维修成本,提高了露天矿SF33900 电动轮卡车的使用率,进而为露天矿创造出了巨大的经济效益。