重介选煤厂降低介耗思路

2021-01-05夏庆宇李毅红

夏庆宇,李毅红,张 军

(1.神华销售集团东北能源贸易有限公司,黑龙江哈尔滨 150028;2.陕西煤化选煤技术有限公司,陕西西安 710199;3.辽宁工程技术大学,辽宁阜新 123000)

近年来,重介选煤工艺的应用日益普遍,随着选煤技术的发展,设备、非标及管道的耐磨性能已能满足生产需要,重介选煤工艺的分选精度及效率高且易于实现自动化[1-2]。

介耗是影响重介选煤厂经济效益的重要经济指标,也是衡量选煤厂设计和管理水平的重要指标。《煤炭洗选工程设计规范》第5.3.8 条规定“分选每吨煤的磁铁矿粉技术耗量,块煤应小于0.8 kg;混煤、末煤应小于2.0 kg”[3]。

造成重介选煤厂介耗的源头有精煤、矸石等产品带走的介质,磁选效率,生产管理损失。为此,从源头分析降低介耗思路。

1 降低产品带走的介质损失措施

产品带走的介质主要是由于介质和煤粒表面的相互黏附作用造成的。相关资料显示,产品带走的介质损失一般占总介耗量的60%~80%[4]。

产品带走的介质损失G 与产品总表面积S、产品粒度之间的关系为:

式中:k 为黏附损失系数,大小与脱介筛单位负荷、喷水量、重介质粒度等因素有关;V 为脱介筛筛上产品总体积,m3;d 为脱介筛筛上产品平均粒度当量直径,m。

由式(1)可以知:产品平均粒度越小,产品的总表面积越大,因黏附造成的介质损失越大。因此,可以从以下2 个方面着手,降低产品带走的介质损失:

1)原煤选前脱泥。随着机械化采煤程度的提高,原煤中煤泥含量增加明显。选前脱泥可提高入选原煤平均粒度,从而降低介耗。选前脱泥还可降低合介分流量,既有利于合格介质密度的稳定,也能减轻磁选机负荷,降低介耗。

2)提高重介洗选下限。选煤厂规模越来越大,大型分选设备的选用也越来越多。而大型分选设备对细粒原煤的分选精度较差。通过增设粗煤泥分选系统,既可提高重选系统的单套处理能力,也可提高重介分选设备的入选下限,进而减少产品带走的介质量,降低介耗。

2 提高磁选效率

2.1 影响磁选率的主要因素

1)给矿特性。给矿特性包括给矿量、给矿浓度和给矿稳定性,其中给矿浓度是生产中最不稳定的因素,一般要求一定的范围,这个范围应符合磁选机对给矿浓度的要求。

2)磁偏角。当磁偏角过小时,精矿不能被圆筒带至应有的高度,从而难以顺利排出,致使尾矿品位增加,而偏角过大时,尾矿区磁力作用范围变小,磁性矿粒度被吸引的机会减少,也导致尾矿品位的增加。

3)底板与圆筒之间的间隙。当间隙过大时,底板附近的磁场力小,精矿品位高,但尾矿品位也高,因而回收率低;间隙过小时,矿浆在分选区间流速加快,磁性物将被带到尾矿中去,尾矿品位增高,回收率下降。

4)圆筒转速。圆筒转速快慢影响生产能力的大小。圆筒转速高,磁选机处理能力大,但回收率低。对于成熟的磁选机设备,磁偏角、底板与圆筒之间的间隙大小和圆筒转速等结构或运行参数通常是固定的。因此,影响磁选效率的关键是给矿特性,主要包括给矿量、给矿浓度和给矿稳定性等方面。为使磁选效率一直处于最佳工状,应从以下几个方面着手:

2.2 提高磁选率的措施

1)磁选机的处理能力一定大于给矿量[5]。杜绝因处理能力不足而导致的介耗增大现象的产生。

2)调控磁选机的入料浓度。根据有关试验结果,磁选机的最佳入料浓度范围为15%~25%,最佳值为20%,同时保证磁选机入料中磁性物含量不超过允许值,以便使磁选机的工况和磁选效率保持在最佳状态,这对降低介耗十分重要。磁选机入料矿浆浓度不仅取决于脱介筛喷水量的大小、喷水质量,还与选前是否设置预先脱泥环节有着直接关系。因此工艺流程的制定与计算应与磁选机选型结合起来考虑。

3)磁选机入料中的煤泥浓度影响磁性物颗粒粘附到滚筒上的速度,即起到了干扰作用。在同样入料流量的条件下,煤泥浓度较高时,必然会使部分磁性物颗粒来不及被回收,而损失到尾矿中去。因此喷水质量对磁选效果也会有一定影响。如果循环水的清澈程度不够,那么喷水中所携带的细煤泥必然也进入磁选机,使入料中的煤泥浓度进一步增高,使干扰程度越发严重。因此无论是针对脱介效果还是磁选效果,都需要有合格的循环水,这也就体现了煤泥水系统在设计中的重要地位。

4)磁选机入料的稳定与否会影响磁选效率。磁选入料不稳定,易将磁选精矿冲走,造成介耗增加。

5)在确定流程时还需要考虑轻重产物系统悬浮液净化、回收流程是否共用或分开,一般块煤重介选2 种均可采用,而重介质旋流器分选时采用分开处理的方式具有明显的优越性。

3 提高生产管理水平降低介耗思路

3.1 脱介筛的工况

正常工作状态下,脱介筛筛面上的物料应分布均匀。脱介筛单位面积负荷应满足《煤炭洗选工程设计规范》中的相关要求。

脱介筛物料分布不均时,既会降低筛子使用寿命,也会增加介耗。脱介筛超负荷运转时,筛面上煤层厚度过高,脱介困难,会造成产品带介量的增加。因此,当脱介筛单位负荷超标时,应降低原煤入选量,或者经技术诊断,适度增加脱介筛的筛缝大小。对于已采用的双层脱介筛,在下层筛面上应设有喷水装置。

3.2 影响降低介筛的因素

1)脱介筛的喷水。喷水的主要目的是为了促进介质与产品的分离。脱介筛的喷水量、喷水浓度、喷水压力、喷水角度、喷水高度和喷水位置等对脱介效果和产品带走的介质量都有一定的影响[6-7]。喷水量要严格控制,既不能过大,也不能过小,还要保持稳定。喷水量太大会降低磁选机的入料浓度,影响磁选效率;喷水量太小,会增加产品带走的介质损失。喷水量保持稳定,能减轻磁选机入料浓度的波动。筛子喷水来自浓缩机溢流,喷水浓度低有利于提高介质的回收率。喷水要有足够的压力,管口余压0.15~0.30 MPa。喷水扩展后的水流面能够覆盖整个煤流断面。水流与煤流的运动方向夹角为135°,相向而行。喷水口距离筛板的高度在250~300 mm。这些措施均是为了降低产品带走的介质量。

2)脱介筛的筛板质材及开孔率。脱介筛的筛板通常采用脱磁不锈钢产品[8],以降低含有磁性的磁铁矿吸附在筛板上,从而降低透筛效率。筛板开孔率大小会直接影响脱介筛的处理能力。开孔率越大,脱介筛的处理能力越大,反之越小。

3)离心机离心液的处理方式。重选产品离心脱水时,离心液中也含有一部分磁铁矿粉,因此,提倡离心液应进入介质净化、回收系统,亦回收其中的磁性物,降低介质损失。

4)合介分流。合介分流的目的是通过分流将进入洗选系统的煤泥排出系统。通常合介的浓度高,集中分流会造成磁选机入料浓度的短时增加,造成磁选效率的下降,增加介耗。因此,合理的介质分流应是稳定连续的。

5)介质系统中跑冒滴漏的回收。重介洗选系统在运行过程中经常出现跑冒滴漏现象,这其中都含有一定量的磁性物,因此,跑冒滴漏应收集、磁选处理[9],以减低介耗。但要注意只收集介质系统的跑冒滴漏,其它系统的跑冒滴漏中不含磁铁矿粉,也不进入磁选作业环节。

6)磁铁矿粉的质量。《煤炭洗选工程设计规范》中对重介质粉的质量有明确的基本要求:磁铁矿粉中磁性物含量不应小于95%[10-11],密度不宜小于4.5 t/m3。磁铁矿粉的粒度应符合:用于斜(立)轮、刮板重介质分选机分选块煤的磁铁矿粉粒度,小于0.074 mm 的含量应占90%。用于重介质旋流器分选的磁铁矿粉粒度,小于0.045 mm 的含量应占85%。磁铁矿粉的采购时,要从粒度、密度、磁性物含量3 个指标严把质量关[12]。

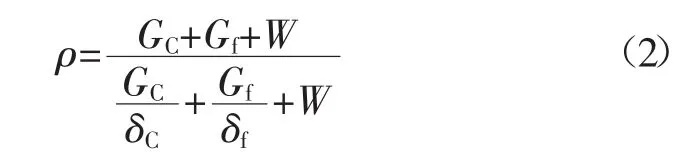

从式(2)可以发现磁铁矿粉的密度越高,相同悬浮液密度和磁性物含量时,悬浮液的容积浓度越小。悬浮液的容积浓度低,有利于提高重介设备的分选精度,同时降低介耗[13-14]。通常要求磁铁矿粉中磁性物密度不低于5.0 t/m3。在介质添加过程中,尽量减少不必要的人为损失。

工作悬浮液的密度ρ 计算式为:

式中:GC、Gf分别为悬浮液中磁性物和非磁性物的含量,t/h;δC、δf分别为悬浮液中磁性物和非磁性物的密度,t/m3;W 为悬浮液中的水量,m3/h。

4 结语

从重介选煤厂介耗源头分析降低介耗的思路与措施。首先可通过原煤脱泥与提高重介入选下限来降低介耗;其次分析了磁选机的给矿量、给矿浓度和给矿稳定性对磁选效率的影响;最后提出了通过提高生产管理水平来降低介耗的思路与具体措施。