人造金刚石填充聚酰亚胺树脂基复合材料防刺性能

2021-01-05陈立富于伟东

陈立富, 于伟东,2

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

防刺服是一种单兵作战和防恐防暴防护用装备,主要是用来应对匕首、锥子、刀剑等锐器对人体的创伤,尤其是对致残、致命部位的威胁[1]。在安全防护领域,普通防刺服的应用研究和防刺机制研究已经成熟[2-4],因为这是冷兵器时代必须直面的防护问题,而基于现代高性能纤维的轻质、柔性、高效防刺、割、砍的防护织物体及其防刺机制的研究仍旧是该领域中的主要问题,并主要集中于织物复合体材料的防刺机制上[5-6]。由于目前的主体思维是刚性树脂片粘附于柔性织物上或衬插于织物间[7-8],故刚性树脂片抵挡作用为主要防护作用机制;因此,产生了减小树脂片大小和改变树脂片形态以达柔软化[9-10],并在此基础上产生了树脂片等错位铺叠以减少刺穿概率的方法和实验结果[11]。近年来又出现了更为柔软的防刺涂层方法,即以刚性粉末与树脂混合体涂层的方法进行涂层,并将多层涂层织物叠合制成防刺复合织物。据报道,其防刺性能和树脂片等效,但柔软性提高显著,整体面密度也略有下降[12]。

树脂因其轻质柔软,最近几年来常被用作防刺材料的基体材料,但始终局限于树脂的单独使用或与纤维织物材料混合使用。聚酰亚胺(PI)是特种工程塑料领域最具有价值的材料之一,具有突出的耐高温性能、优良的力学性能、耐摩擦性能及热稳定性。其制品愈来愈受到国内外的关注,已被广泛的应用于航天航空、电子机械、化工领域。一些报道表明无机填料等对聚合物的填充可以改善聚合物的力学性能[13]。一定的硬度可以阻隔刀具并降低其速度,适当的韧性和摩擦性能可以在刀具的低、高速冲击作用下消耗能量,起到防护作用。选用的人造金刚石是人工合成的一种超硬材料,其硬度可达86~101 GPa,远大于常用的刀具(其硬度为5.3~5.8 GPa),并且其晶体形态能够反向切割刀具,有利于防护。

本文尝试通过人造金刚石填充聚酰亚胺树脂的方式制备复合树脂片,以期在提高防刺性能的基础上,初步对此类材料的防刺机制进行探讨。对此类材料防刺机制的探讨,将会对硬质颗粒的形状、尺度、排列方式的选择,对树脂片的硬度与厚度的选择,提供科学的指导。

1 试验部分

1.1 材料及仪器

选用的人造金刚石,粒径分别为300、155、75.5、45.5、10、7.5 μm,实测堆积密度为1.83 g/cm3为郑州斯迈特实业有限公司提供;聚酰亚胺溶液,型号为PA1002,质量分数为18%,常州福润特塑胶新材料有限公司,固化后的实测密度为1.40 g/cm3;丙酮,分析纯。

94-2型恒温磁力搅拌器,上海梅颖浦仪器仪表制造有限公司;GZX-9073型电热鼓风干燥箱,上海博讯实业有限公司医疗设备厂;JP-040S型实验室超声波高频振荡机,深圳市洁萌清洗设备有限公司。

1.2 人造金刚石-PI复合树脂片的制备

首先将取得的人造金刚石颗粒在适量丙酮内浸没洗涤,再将混合物在超声波中振荡12 min,最后放入80 ℃鼓风烘箱内干燥备用。

在室温下称取适量质量PI溶液于边长为7 cm聚四氟乙烯模具中,经过高温固化处理,制得了填充体积分数为10%、20%、30%、40%、50%的单层人造金刚石-PI复合树脂片。每层平均质量为1.625 g,厚度为0.25~0.6 mm。

将人造金刚石和PI树脂均匀混合,并参照单层树脂片热固化处理工艺流程制备了均布结构层复合结构(I型)、手糊分层结构(II型)等2种多层复合树脂片。制备工艺流程分别如图1、2所示。

图1 I型多层人造金刚石-PI复合树脂片制备 工艺流程Fig.1 Manufacturing process of type I multilayer synthetic diamond-PI composite resin sheet

图2 II型多层人造金刚石-PI复合树脂片 制备工艺流程Fig.2 Process flow of type II multilayer synthetic diamond-PI composite resin sheet

1.3 性能测试与表征

采用准静态防刺性能测试仪和标准试验刀具测试材料的准静态防刺性能,测试方法参照电子强力仪[3]中顶破力的测试,可以表征单层树脂片的防刺性能;参照GA 68—2008《警用防刺服》,利用防刺、割、砍动态试验仪用来测试树脂片的动态防刺性能;采用显微镜观察刀具刺扎前后的磨损,有助于分析填充树脂片的防刺机制;利用扫描电子显微镜观察材料断面形貌,用来表征制得树脂片的基本结构,有助于分析人造金刚石的粒径和填充体积分数对树脂片的防刺性能的影响原因。

2 结果与讨论

2.1 复合树脂片的防刺机制分析

依据GA 68—2008,标准刀具的硬度(维氏硬度:5.3~5.8 GPa)远小于人造金刚石的硬度(维氏硬度:86~101 GPa)。当树脂片的厚度大于人造金刚石的粒径时,即刀具先接触并刺割开包裹在人造金刚石表面的PI树脂后再与人造金刚石发生碰撞。与PI树脂进行接触刺割时,树脂会减慢刀具的速度,并且树脂与刀具的摩擦作用产生的热量会使部分树脂软化变形,消耗能量;随后与人造金刚石接触,由于人造金刚石表面有尖锐的棱角,如图3所示。在微观层面上,人造金刚石会反向切割破坏刀具的疵点,使其破碎;当无法穿透人造金刚石的阻挡,刀具会在人造金刚石表面摩擦并挤压人造金刚石继续破坏固化的PI树脂,此时刀具也被人造金刚石钝化。50倍显微镜下,刀具在刺扎人造金刚石填充聚酰亚胺复合树脂片时,刀具尖端变得粗糙化和钝化的实物图,如图4所示。

图3 人造金刚石(×50)Fig.3 Synthetic diamond(×50)

图4 刀具放大50倍刺扎前后对比图Fig.4 Tool is magnified 50 times before and after puncturing comparison. (a) Before puncturing; (b) Puncturing small particle size; (c) Puncturing big particle size

2.2 填充人造金刚石对防刺性能影响

2.2.1 粒径与防刺性能分析

取得的人造金刚石微粉的粒径尺寸在3~300 μm。标准刀具的刀尖直径为200 μm[14],当刀尖直径小于人造金刚石等效粒径尺寸时,单粒人造金刚石能完全挡住刺来的刀具,且人造金刚石的等效粒径越大,对刀具的阻力越大,即阻碍效果越好;当刀尖直径大于人造金刚石等效粒径尺寸时,刀具以一定的速度刺向人造金刚石,人造金刚石可能会对刀具进行反向切割,即人造金刚石嵌入或破坏刀具表面的疵点,使刀具受力的截面面积变大,同样防刺树脂片对刀具的阻碍效果也将更好。

2.2.2 形态与防刺性能分析

选用的人造金刚石截面多为正六边形的六、八面体聚形,且其中2个面近似于正六边形,其他6个面近似于正方形,其最大横截面的面积接近于其中正六边形的面积。当人造金刚石表面平行于防刺树脂片的防刺平面时,人造金刚石依靠其中1个面阻碍刀具,并对其反向施压,从这个角度来看,人造金刚石应相互排列成板状,从而实现最好的阻碍反向施压效果,唯一的缺点是此时防刺树脂片的柔性会下降,可能会更容易脆裂;人造金刚石表面一般存在很多尖锐的棱角,且越不规则形状的人造金刚石的棱角越多,从反切割角度上看,尖锐的多棱角的人造金刚石能更好地对刀具进行反向切割作用,人造金刚石截面越大越利于阻挡。

2.2.3 体积分数与防刺性能分析

若不考虑填充人造金刚石对复合防刺树脂片的其他力学性能的影响,填充的人造金刚石的体积分数越大,其对刀具的阻碍作用和反向切割效果将越好。由于人造金刚石的投影图形显示不同的形状,故为贴近实际和方便计算,假设人造金刚石最大横截面均为圆形且相互间有空隙或无空隙紧密排列,发生碰撞的可能性如图5所示,单粒人造金刚石直接碰撞或者2粒人造金刚石间缝隙小于刀尖直径。

图5 人造金刚石完全阻挡刀尖Fig.5 Synthetic diamonds are completely blocking the tip

图6 临界条件下的圆形人造金刚石重复单元Fig.6 Round synthetic diamond repeating unit under critical conditions

表1 必然碰撞时人造金刚石体积分数分布表Tab.1 Volume fraction distribution of SD during inevitable collision

2.3 多层复合树脂片的准静态防刺性能

分别制备了2种不同类型的树脂片和纯树脂片,面密度为2 600 g/m2,防护面积为0.3 m2时的质量为780 g,使用的人造金刚石等效粒径300 μm,填充的体积分数为50%。图7所示为制备的2种型号的8层复合树脂片的截面图,图7(a)、(b)为普通光学显微镜下照片,图7(c)、(d)为50倍下扫描电子显微镜下的照片,3种类型的树脂片都呈现出树脂包裹金刚石的结构,但均匀程度不一。I型复合树脂片的分层效果好于II型复合树脂片,且人造金刚石基本被树脂给包裹起来。其中,II型中人造金刚石在树脂片中的分层结构不明显,且上下2层金刚石之间出现挤压情况,这是由于经过固化之后的树脂片的硬度大于半固化的树脂片强度,在多层复合的时候全固化的树脂片中人造金刚石基本无法移动,而半固化的树脂片中人造金刚石可以在层间移动从而镶嵌到其他层。

图7 2种不同结构复合树脂片截面图(×50)Fig.7 Cross-section of two different structural composite resin sheets (×50). (a) Image of type I optical microscope; (b) Image of type II optical microscope; (c) Image of type I SEM; (d) Image of type II SEM

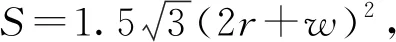

图8 不同结构树脂片的准静态防刺性能Fig.8 Quasi-static stab resistance of different structural resin sheets. (a) Pure resin; (b) Type I; (c) Type II

图8示出制备的2种不同结构树脂片和纯树脂片的准静态防刺性能测试结果。

试验条件为穿刺速度为5.1 mm/s,允许刺穿深度为8 mm,其中图8(a)、(b)、(c)分别为纯树脂片、I型、II型、树脂片的准静态测试结果及指标。在准静态防刺性能测试中,为比较织物防刺性能的优劣,定义织物在初始变形阶段织物所受力F与刀具移动距离L的比值为准静态模量(P=F/L),计算结果如表2所示。即I型的纯树脂片中准静态模量为562.8 N/cm,单层纯树脂片消耗功为0.226 J;I型填充树脂片中准静态模量为686.3 N/cm,单层平均消耗功为0.359 J;II型树脂片的准静态模量为418.9 N/cm,其整体消耗功为0.336 J。由此可见,人造金刚石在树脂中的填充状态对树脂片的防刺性能具有一定的影响,并且单层的I型填充的防刺树脂片的消耗功提高了59.2%,而II型树脂片的准静态模量则有明显下降。

表2 防刺材料规格与准静态防刺性能Tab.2 Specifications of stab-resistant materials and quasi-static stab resistance

从准静态防刺性能测试结果来看,比较2种不同结构的树脂片的准静态模量发现,I型树脂片的准静态防刺性能较好,且I型填充硬质人造金刚石之后的复合树脂片的防刺性能有所提升。这是因为在制备过程中,聚酰亚胺树脂尚未固化时,人造金刚石由于重力作用而自然堆积形成的树脂片会紧密接触并且人造金刚石之间的树脂极少,缺少树脂的固定作用,使树脂片在受到外力作用时,人造金刚石容易移动从而解体,即强力较小;而I型树脂片是单层树脂片在基本全固化之后经层压方式制得的多层复合树脂片,人造金刚石由于聚酰亚胺的束缚作用而无法在层间移动,而热塑性聚酰亚胺由于高温重新变得软化贴合,每层树脂片间粘合紧密,故强力最大。

2.4 粒径对树脂片的准静态防刺性能的影响

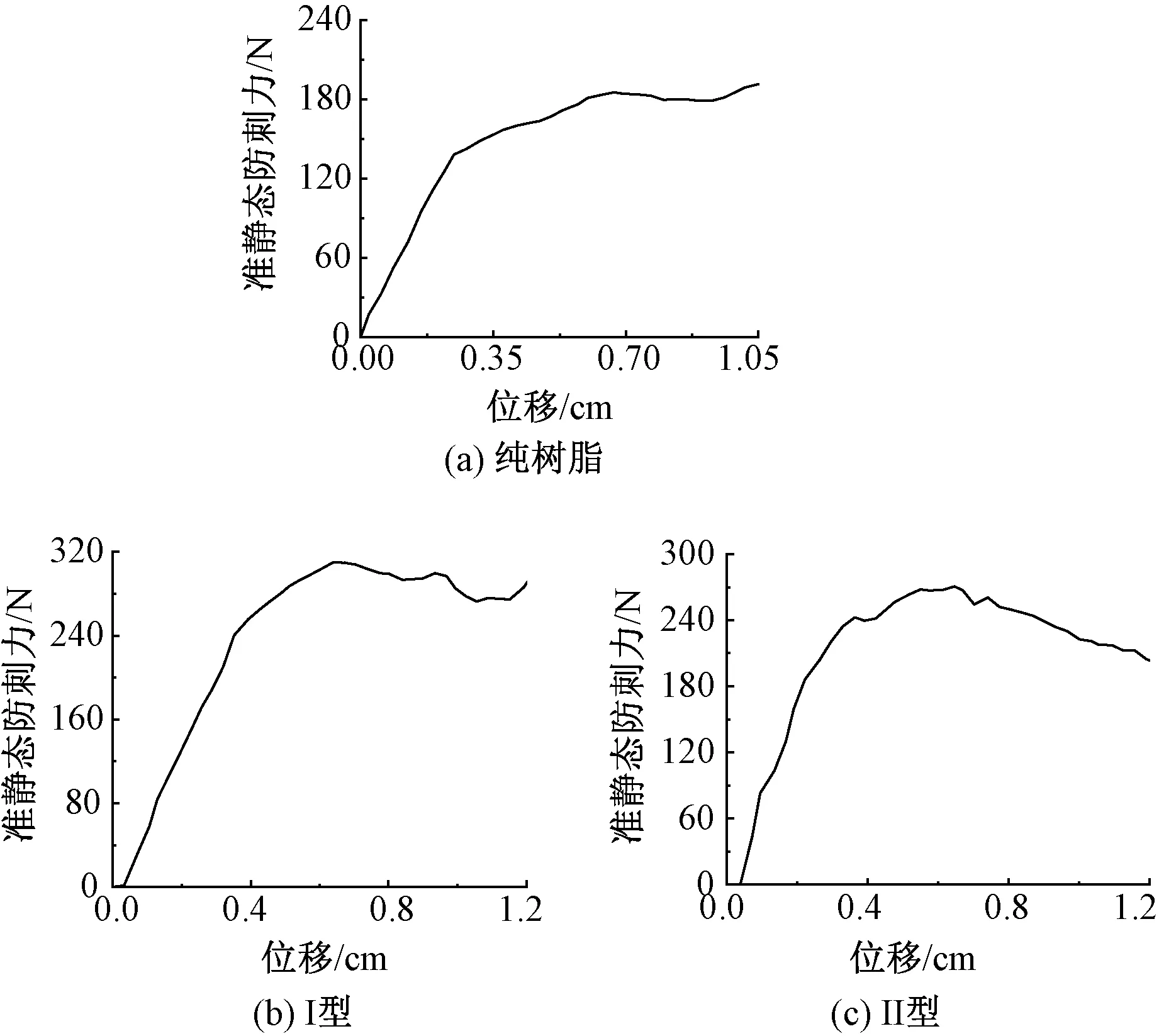

图9示出单层树脂片防刺性能测试结果。对填充体积分数为10%、30%的各粒径的人造金刚石填充树脂片的防刺性能进行了研究发现,体积分数相同时,在粒径逐渐增大过程中防刺性能先减小后增加;在体积分数为10%时,在粒径大于155 μm后,随着人造金刚石粒径的增大,树脂片的防刺性能变化不大。填充体积分数为10%的各树脂片,除了粒径为75.5 μm的人造金刚石填充外,其他粒径人造金刚石填充树脂片的防刺性能均大于纯树脂片的防刺性能。在体积分数为30%时,仅有粒径为300 μm的人造金刚石填充树脂片的防刺性能大于纯树脂片的防刺性能。这是因为在体积分数小于等于10%时,随着人造金刚石粒径的减小,树脂固化时存在更多的空隙,树脂片的结晶度也随之减小,故树脂片的力学性能下降,防刺性能也随之下降;而在体积分数为30%时,人造金刚石的含量过大,尽管填充不同粒径人造金刚石,但一直在减弱树脂片的结晶度,使其变得脆化,故防刺性能相比于纯树脂片均有所下降。

图9 单层树脂片防刺性能测试Fig.9 Single layer resin sheet stab resistance test

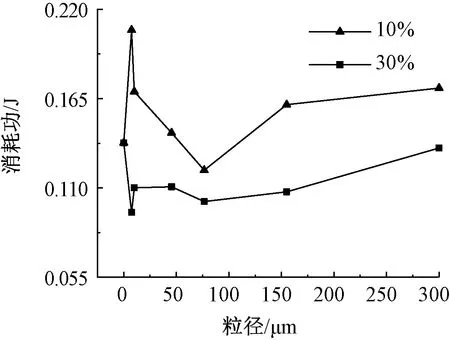

图10示出填充体积分数为10%的不同粒径的人造金刚石填充的均布结构的单层树脂片的准静态性能测试结果。发现不同于普通涂层织物的准静态性能测试[17],树脂片受到的强力不会出现明显的波动。且不同粒径对树脂片的初始模量的影响也不相同。总体而言,人造金刚石颗粒粒径越大,填充树脂片的初始模量越大,树脂片的硬度和脆性也越大。

图10 体积分数为10%单层树脂片防刺性能Fig.10 Stab resistance of a single-layer resin sheet with volume fraction of 10%

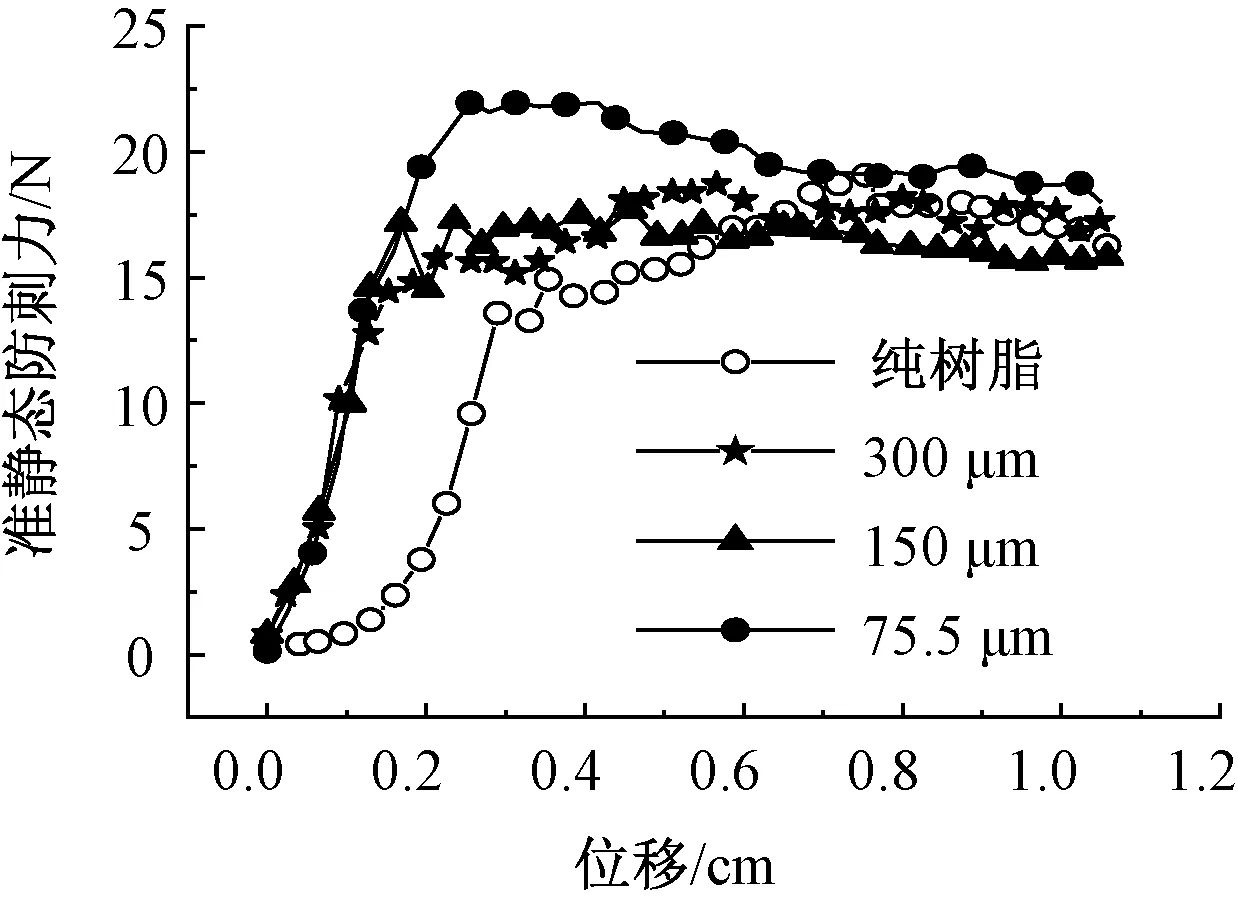

2.5 体积分数对准静态防刺性能的影响

对粒径为10和7.5 μm人造金刚石填充树脂片的不同体积分数的单层树脂片的消耗功进行了测试。在准静态防刺性能测试中发现相同目数填充树脂片时,体积分数的增大使消耗功降低;并且在体积分数为10%时相比于纯树脂片,对其具有增强作用,而体积分数为20%或30%时,人造金刚石对树脂片的增强作用变成了减弱作用,随着人造金刚石的体积分数越来越大,树脂片的防刺性能也越来越差,结果如图11所示。在一定的体积分数范围内,人造金刚石的填充可增强树脂片的防刺性能,而超过这一范围,树脂片的防刺性能反而减弱,这也符合一般填充树脂基复合材料的力学规律;在体积分数为30%时各树脂片的防刺性能低于同质量下的纯树脂片的防刺性能,这是因为体积分数为30%时,树脂片的韧性下降而变得脆性很大,在受到外来刀具冲击的时候,树脂片直接破碎,起不到防刺的作用。为验证上述猜想,本文又对粒径分别为10和7.5 μm人造金刚石填充体积分数为40%至50%的单层防刺树脂片的准静态防刺性能进行了测试发现,准静态防刺性能依旧随着填充体积分数的增加而下降。

图11 单层不同体积分数树脂片的准静态 防刺性能测试Fig.11 Quasi-static stab resistance test of single-layer different volume fraction resin tablets

2.6 复合树脂片的动态防刺性能

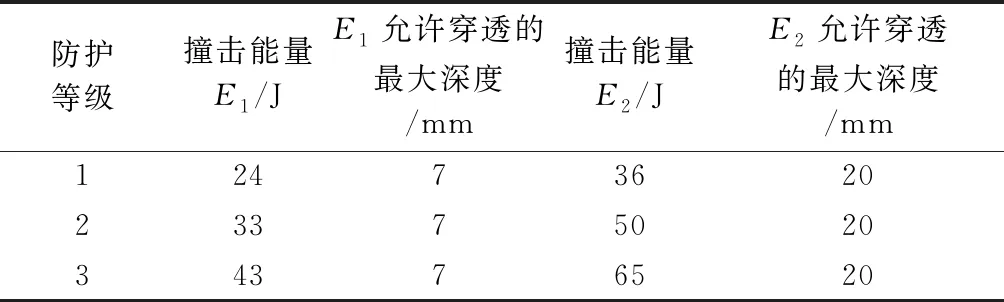

本文依据GA 68—2008测试标准设计仪器,对II型的树脂片进行了动态防刺测试。试验中II型为树脂片在防护面积为0.3 m2,面密度为2 600 g/m2时,依旧无法达到国内标准中刀尖不刺穿的要求。对比国际标准在相同撞击能量的要求下,允许刀尖穿透一定的深度,结果如表3所示。

表3 国际防刺性能等级划分Tab.3 International stab resistance performance classification

本文测量了穿刺深度来进行比较防刺性能的优劣,结果如表4所示。发现在进行人造金刚石填充之后的树脂片,II型的树脂片相比I型的纯树脂片而言,防刺性能均有一定程度的提高。并且在粒径分别为300、155、75.5 μm,体积分数为30%的树脂片的防刺性能最好,优于其他填充体积分数。且当填充的人造金刚石的粒径相同时。比较等效粒径分别为300、155、75.5 μm时,随着填充体积分数增加到50%,复合树脂片的防刺性能并不会增加。

由于I型树脂片的防刺性能优于II型复合树脂片,故本文对I型的防刺树脂片也进行了测试,结果如表5所示。选用的是准静态防刺性能较好的等效粒径为300 μm,填充体积分数10%、30%、50%,发现在动态防刺性能测试中,刺穿深度仅为6.87 mm,基本符合NIJ 0115.0《防刺衣防刺性能测试标准》要求,虽然依旧未达到国内防刺要求,但是防刺性能得到了很大的提高。

表4 复合树脂片规格与动态防刺性能Tab.4 Specifications and dynamic stab resistance of composite resin sheet

表5 I型防刺材料规格与动态防刺性能Tab.5 Type I stab resistant material specifications and dynamic stab resistance

3 结 论

1)利用人造金刚石填充聚酰亚胺树脂制备复合树脂片,发现均匀分布结构分层复合结构的多层复合树脂片的准静态防刺性能和动态防刺性能远优于手糊分层结构类型的树脂片。

2)制备树脂片时,人造金刚石填充体积分数为10%时,对单层树脂片的防刺性能有增强作用,而体积分数较大时,会因脆裂减弱树脂片的防刺性能;而复合树脂片的防刺性能则随着体积分数增加至30%时,防刺性能增加,而再继续增加填充体积分数,树脂片的防刺性能反而减弱。

3)人造金刚石填充树脂片防刺性能的提高主要依靠其体积分数的增加来实现对刀尖的必然碰撞,并且粒径越大时,阻隔作用越明显;体积分数的增加在一定程度上可提高树脂片的防刺性能,但体积较大时会使其脆化破裂。

本文初步探索了硬质颗粒填充树脂片在防刺服上的应用,通过准静态刺割试验和动态防刺性能测试证实了本文方法的有效性。通过试验找到了单层树脂片与多层树脂片的防刺性能变化规律。后续研究将以这种单层树脂片作为基本单元进行复合加工,制成成品防刺服以求进一步降低防刺服面密度。另外,防刺机制中硬质阻隔作用如何发挥到最大,还需进一步研究。