闪蒸纺纳微米纤维非织造技术的研究进展

2021-01-05程博闻庄旭品赵义侠康卫民任元林

夏 磊, 程博闻, 西 鹏, 庄旭品, 赵义侠, 刘 亚, 康卫民, 任元林

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津科技大学 化学工程与材料科学学院,天津 300222; 3. 天津工业大学 材料科学与工程学院, 天津 300387)

纳微米纤维是近年来研究的热点,其在医疗卫生、环境工程、生物科技、军事国防等领域表现出了广阔的应用前景[1-2]。目前,纳微米纤维的制备方法主要有静电纺丝法[3]、超拉伸法[4]、模板法[5]、相分离法[6]、熔喷法[7]等,但这些生产方法都存在生产效率或产品强度较低的缺点,无法满足大规模的应用需求,因此,开发一种规模化制备纳微米纤维的方法迫在眉睫。

闪蒸纺纳微米纤维成形技术是一种新型的纺丝技术,通过该方法所制备的纤维直径为0.2~5 μm[8], 所形成的纳微米纤维再经铺网固网后可制成非织造布,该技术生产的非织造布性能优异,具有广泛应用,尤其适合用于医卫防护、医疗包装等领域。为此,本文对闪蒸纺丝技术的纺丝工艺、国内外研究现状、闪蒸非织造布的特点和用途,及其在防护服方面的应用进行了系统阐述,并对闪蒸非织造布防护服研究的发展方向进行了预测。

1 闪蒸纺丝原料及其工艺

1.1 纺丝原料

闪蒸纺丝的原料主要包括成纤聚合物、主溶剂、副溶剂以及添加剂。为了利于聚合物的溶解,闪蒸纺丝过程中使用的聚合物一般是一些线性高分子聚合物,如聚乙烯、聚丙烯等,目前最常用的为高密度聚乙烯。闪蒸纺非织造布用聚合物虽然开发了几种,但仍局限于烯烃类的聚合物,或为他们的共聚物,因此,有必要进一步开发替代烯烃类的聚合物进行闪蒸纺非织造布及其制品的生产,拓展其原料的广度和产品的应用领域[9]。

闪蒸纺丝所用主溶剂沸点一般较低(低于100 ℃), 其种类主要包括芳香烃(如苯、甲苯等)、卤代烃(如二氯甲烷、氯仿、四氯化碳、氯乙烷、三氯氟甲烷等)、脂肪烃(如丁烷、正己烷、戊烯、庚烷等)以及脂环烃(如环己烷、不饱和烃等)几类,根据成纤聚合物的不同进行选择或组合;闪蒸纺丝过程中副溶剂的主要作用是助溶、提高或降低纺丝溶液浊点压力以及降低高聚物表面张力等,其主要种类包括烷烃、卤代烃、环烷烃、醇类以及一些气体。由于目前闪蒸非织造布纺丝所采用的溶剂大都为含卤素的溶剂,会对自然环境和人类健康产生危害,因此,有必要开发新型溶剂,使聚烯烃类聚合物在较低的温度、压力下就可溶解,且该溶剂还要求具有较高的挥发速度。另外,目前所采用的一些新型闪蒸用溶剂虽然不会给臭氧层造成破坏,但却给静电分丝系统带来麻烦,使电流减小,并且造成大量的尘埃,这不仅会造成静电系统的瘫痪,还可进一步影响产品的质量,因此,开发新型的符合环保要求的闪蒸用溶剂成为今后该生产工艺的一大研究方向[10]。

闪蒸纺丝过程中通常需要加入少量的添加剂,主要作用是使闪蒸纺丝过程能够顺利进行或者是赋予产品某种特性,以满足产品在某些领域的应用。常用的添加剂主要包括成核剂、抗氧化剂、稳定剂、染料、功能性材料等。

1.2 纺丝工艺

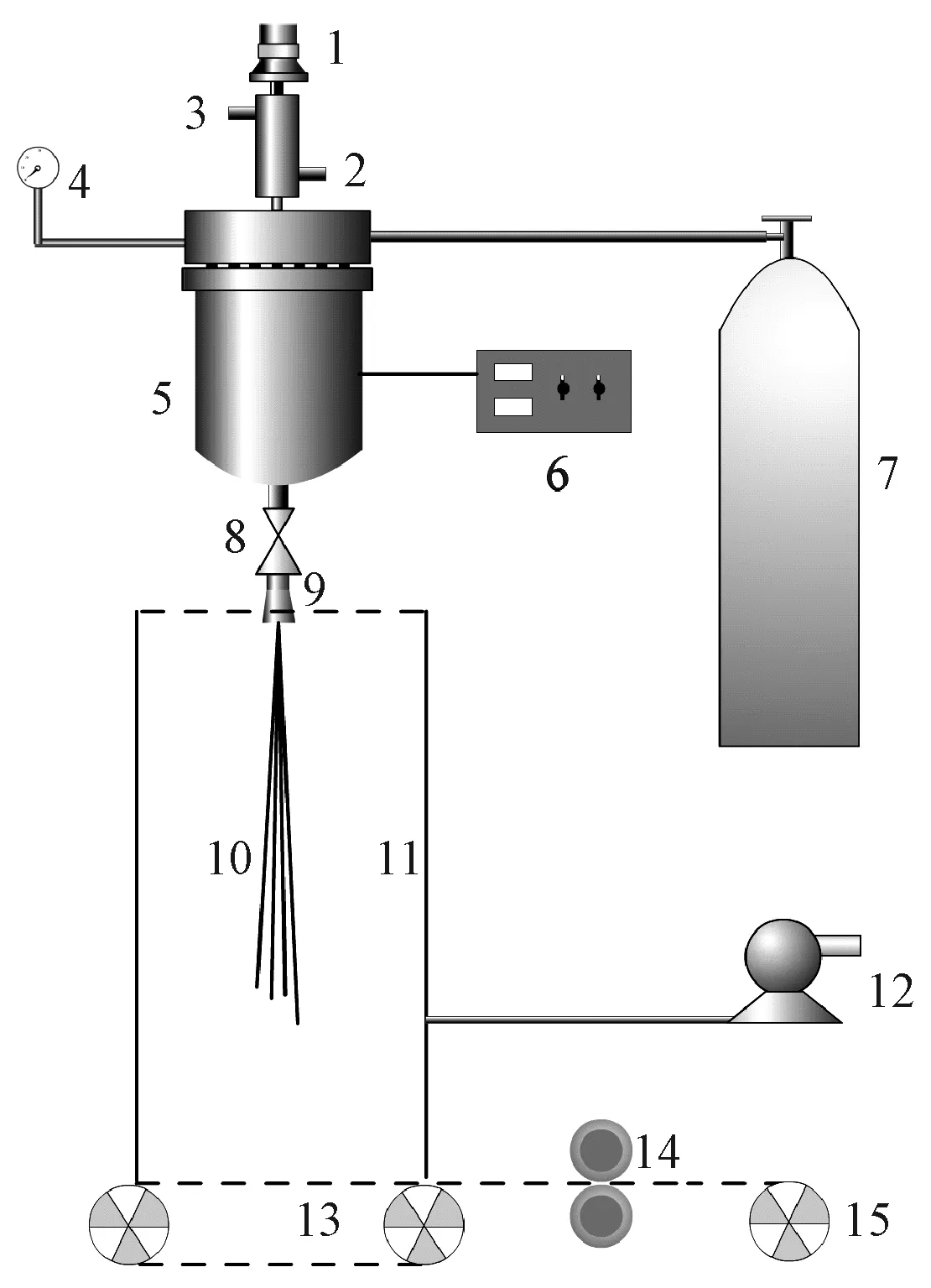

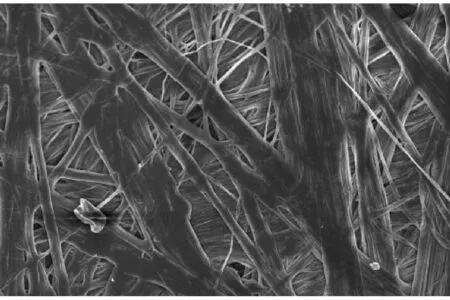

闪蒸纺丝设备示意图如图1所示。现有的闪蒸纺制备纳微米纤维的生产工艺是将成纤聚合物在高温(指温度远远高于溶剂在常压下的沸点)高压下溶于适当的溶剂中形成纺丝溶液;然后将纺丝溶液在压力下注入纺丝组件并从喷丝孔喷出,由于纺丝溶液在喷出后压力突然降低,溶剂吸收大量热量急剧蒸发并产生高速气流,同时聚合物冷却固化,并被气流拉伸从而形成纳微米纤维网[11-12]。纺丝过程的高速摄影照片如图2(a)所示。纺丝过程形成的纳微米纤维根与根之间通过连接点与其他纤维相连(如图2(b)中纤维1通过连结点2与其他纤维相连)形成错综复杂的纤维网。该纤维网经分丝铺网后固网,得到闪蒸纳微米纤维非织造布。图3示出经热压后制得的闪蒸非织造布电镜照片。可看出,纤维直径有所区别,所制备的非织造布中有一定的孔洞。

1—磁力搅拌; 2—冷却水进口; 3—冷却水出口; 4—压力表; 5—高压釜; 6—加热控制器; 7—二氧化碳罐; 8—高压阀门; 9—喷丝头; 10—纤维丝束; 11—纺丝箱; 12—排风机; 13—接收装置; 14—压辊; 15—卷绕辊。图1 闪蒸纺丝设备示意图Fig.1 Schematic diagram of flash spinning equipment

图2 闪蒸纺丝过程及纳微米纤维网结构Fig.2 Schematic diagram of flash spinning progress(a)and nano/micro-fiber network structure(b)

图3 闪蒸非织造布的扫描电镜照片(×600)Fig.3 SEM image of flash spinning nonwoven(×600)

溶剂的闪蒸过程一般是在一个纺丝箱体中进行,蒸发后溶剂蒸汽被排出并回收。但由于闪蒸纺丝所使用的溶剂一般沸点较低,饱和蒸气压较高,不易被完全吸附,且吸附量易受到湿度影响,因此,开发具有特种官能团并对纺丝溶剂具有较高吸附量的吸附材料,来进行溶剂的回收再利用也是科研人员努力的方向[13]。

2 闪蒸非织造技术的研究现状

2.1 国外研究进展

闪蒸纺丝技术是美国杜邦公司于1963年率先开发出来的[14],长期以来杜邦公司多次对闪蒸纺非织造布技术进行创新和改进,在溶剂选择、聚合物选择、提高非织造布阻隔性和通透性、提高非织造布均匀性等方面进行了研究。

闪蒸纺丝最开始使用的溶剂为三氯氟甲烷,但该溶剂对大气臭氧层有害,所以早期关于溶剂的研究大都为了寻找三氯氟甲烷的替代品。但近期关于溶剂的研究不再是针对寻找三氯氟甲烷的替代品,而是为了改进聚合物的溶解性或改善纤维网和非织造布的性能。有研究采用质量分数为81%的二氯甲烷和19%的2,3-二氢十氟戊烷混合物作为纺丝溶剂进行闪蒸纺丝,可获得同时具备高阻隔性和低透气性纤维网片材[15]。其他研究所述溶剂由主溶剂和共溶剂组成,主溶剂选自二氯甲烷、顺式-1,2-二氯乙烯和反式-1,2-二氯乙烯,共溶剂选自1H,6H-全氟乙烷、1H-全氟庚烷和1H-全氟己烷,该溶剂组合可溶解宽范围的不同聚合物及其共混物进行闪蒸纺丝[16]。

在聚合物选择方面,研究早期主要使用聚乙烯、聚丙烯、聚丙烯腈、聚酰胺、聚氯乙烯、聚酯等进行纺丝,并对闪蒸纺丝制成的聚合物进行研究。有专利[17]公开了采用聚乙烯和聚丙烯共混物,或采用部分氟代共聚物(如聚偏二氯乙烯或乙烯/四氟乙烯共聚物与质量分数为12%~30%聚乙烯的共聚物)进行闪蒸纺丝的技术方案。Schmitz 等[18]公开了一种闪蒸纺丝成纤聚合物,包括质量分数为0%~95%的第1聚合物和质量分数为5%~100%的第2聚合物。第1聚合物选自聚对苯二甲酸乙二酯、聚乙烯;第2聚合物选自氟代烯烃基接枝后的聚对苯二甲酸乙二酯、全氟乙烯接枝后的聚乙烯等。对闪蒸纺丝所用聚合物的研究主要是为了提高或改变纤维的性能,使闪蒸非织造布满足不同的使用需求。

在提高闪蒸非织造布产品性能方面,马林等[19]采用正戊烷和环戊烷作为混合溶剂在205~220 ℃下对聚乙烯进行闪蒸纺丝,所制备的纤维丛丝具有更小的比表面积和更低的黏聚性,从而可提高所制备非织造布的透气性。Weiberg等[20]公开了一种在纺丝过程中向纺丝溶液施加静电的方法,使所制备的纤维网中具有相当数量的亚微米纤维,可改善非织造布产品的透气透湿性能和阻隔性能。Amantroth[12]公开了一种纤维收集表面与纺丝头之间距离动态变化的纺丝方法,从而使所形成的纤维网分布较为均匀。

2.2 国内研究进展

闪蒸纺非织造布因其技术含量高、产品性能好等特点,近年来也引起了国内学者的研究兴趣。冷纯廷等[21]早在1998年就对闪蒸非织造布的应用现状和前景进行了分析,指出该产品有着巨大的潜在市场。文献[22-24]都对闪蒸纺丝原理、工艺流程、产品性能进行了论述。阚泓等[25]分析了杜邦公司的相关专利,研究了闪蒸纺丝技术中溶剂选择、聚合物选择以及提高纤维网均匀性等技术手段的发展历史及最新研究进展。厦门当盛新材料有限公司也在闪蒸纺丝设备、闪蒸纺丝技术、闪蒸非织造产品后整理等方面申请了相关专利[26-27]。众多科研院校和企业都对闪蒸纺非织造布的工艺和理论进行了研究,尽管这些研究推动了闪蒸纺非织布的研究与开发,但均未能取得产业化生产。

(2)按照焊接技术及自动化专业典型工作岗位-钨极氩弧焊焊工的所必需的知识、能力和素质要求来设定本课程的培养目标;

天津工业大学团队对闪蒸纺丝工艺和应用进展进行了分析,并申请了闪蒸纺丝技术及设备专利,于2009年获得授权[28]。长期以来,该研究团队开展攻关研究,在闪蒸纺非织造布技术方面取得了很大进展。

1)设备研发。开发了独特的单釜式纺丝设备,包括釜内异型搅拌桨及冷却系统、高温高压放料系统、釜内可视系统、溶剂回收系统等,可对溶解和纺丝过程进行实时检测和精确控制,并对纺丝过程中产生的溶剂蒸汽进行回收再利用[29]。

2)工艺开发。通过多次实验,掌握了新型纺丝溶剂体系下多种成纤聚合物的最佳配方设计及纺丝工艺选择,制备出了高密度聚乙烯、聚丙烯、超高分子量聚乙烯等多种纳微米纤维及非织造布,并对闪蒸纺丝制备的纳微米纤维及非织造布与其他常规方法制备出同类产品的性能进行了比较[30-31]。

3)理论研究。闪蒸纺丝工艺参数优化,对闪蒸纺丝涉及的诸多工艺参数进行筛选,得到对产品性能影响较大的几个因素,并分析各因素对闪蒸纺丝过程影响的显著性程度,确定出预测模型的回归方程,拟合出了最佳工艺条件并进行验证。喷嘴的优化设计,建立了闪蒸纺丝喷嘴的流场模型并进行数值模拟,得出了纺丝喷嘴内压力和速度的分布云图,为喷嘴形状和尺寸的优化提供理论参考。闪蒸纺纳微米纤维成形机制研究,通过建立闪蒸纺丝喷射流场,选择合适的纤维模型分析了纤维在流场中的成形、受力及运动情况,并用高速摄像仪对纳微米纤维的成形过程和运动规律进行了验证[32-33]。

目前,天津工业大学联合相关企业已建成了全套的中试试验线,该试验线包括溶解设备、纺丝设备、溶剂回收设备以及非织造布加工设备,既实现了闪蒸纺纳微米纤维到非织造布生产的一体化,又可满足环保的要求,降低了生产成本,相关研究工作仍在稳步推进中。

3 闪蒸非织造布的性能及其应用趋势

3.1 闪蒸非织造布的性能

闪蒸非织造布独特的工艺条件,使其具有其他非织造布无法比拟的优异性能[8]:强度较高,具有良好的抗刺穿和抗撕裂性能;阻隔性好,可有效过滤PM2.5等微小颗粒物;防水透气性好,能将水气迅速排出;由连续的纤维组成,表面光滑,裁剪加工时无线头、不掉屑,尺寸稳定性好;具有良好的漫反射功能,因而具有较强的抗紫外线能力。

3.2 闪蒸非织造布的应用

3.3 闪蒸非织造布防护服发展趋势

闪蒸非织造布防护服按产品性能及用途分为工业款及医用款2种[34-35]。工业款防护服的防护性能是面料结构本身所固有特性,不需要再与薄膜或层压材料复合(易擦破或磨损),可为需要接触有害物质的工作人员提供可靠有效的防护。适用于化工、喷漆、风力发电、农药喷涂、机械维修等行业,如隔离细小粉尘,包括铅粉尘、石棉粉尘和霉菌粉尘等。 闪蒸医用款防护服为胶条型连体防护服,兼具连体防护服的防护性能与闪蒸非织造防护服特有的持久性和舒适性。可针对多种低浓度水基无机化学品、小粒径有害颗粒和生物危害提供有效防护,在禽流感、SARS病毒及新型冠状病毒的防护中使用尤为广泛。

对于闪蒸非织造防护服的使用者来说,阻隔性、舒适性、强度、可选择性是关注的几个方面,目前闪蒸非织造布作为防护服面料仍存在较大发展空间[36]。1)提高强度。在防护服使用过程中,可能会被夹持导致破损;腋下等缝合处受外力破坏易裂开;被剪刀、针头等尖锐器物刺破,这些都会使防护服丧失防护能力,使用人员会暴露在危险环境中。2)提高舒适性。对于在某些特殊场合使用的防护服而言,全封闭的环境使得穿着者发热出汗,致使工作效率和质量下降。如医生长时间在不透气的极端防护水平下穿着防护服工作时,会出现身体不适;对防护服面料进行技术革新,开发新型闪蒸防护服面料,提高通透性和舒适性是闪蒸非织造防护服重点需要关注的方向。3)拓展防护服的种类。防护服的分类一般较少,尤其是医疗机构提供的一次性防护服品种极少,无法给医护人员提供选择的余地;开发多品种闪蒸非织造防护服,既能适应不同的使用要求,也可更有针对性地保护医护人员的安全。4)降低成本。目前闪蒸技术被国外公司垄断,导致防护服价格较高,国内亟需攻克难点技术,通过大规模国产化来降低成本。5)可重复使用。目前大部分防护服都是一次性使用,严重浪费资源,且污染环境,因此,开发可重复使用防护服也是未来一个重要的发展方向。

4 结束语

闪蒸纺非织造布因技术含量高,产品性能好而应用前景广阔,该技术的研发可提升我国防护服行业的技术水平,为人民群众的身体健康和生命安全提供有力保障。但由于与国外差距较大,国内对闪蒸技术的研究仍需继续深入,可从以下3个方面入手。

1)基于闪蒸原理,对闪蒸纺丝设备进行系统研究和设计,探讨溶剂在快速蒸发过程中对纤维成形的影响,并通过实验研究来指导设备生产。

2)探索新型复配溶剂体系,采用不同聚合物进行闪蒸纺丝制备纳微米纤维及非织造布,开发具有自主知识产权的生产工艺,拓展产品种类及应用领域。

3)在闪蒸纺丝领域开展精细的基础研究工作,对闪蒸纺纳微米纤维及非织造布涉及的多学科科学问题进行深入研究,为闪蒸纺丝工业化生产及产品应用奠定理论基础。

FZXB