基于染料掺杂型液晶微胶囊的电刺激响应智能纺织品的制备及其性能

2021-01-05盛明非张丽平付少海

盛明非, 张丽平, 付少海

(1. 江苏省纺织品数字喷墨印花工程技术研究中心, 江苏 无锡 214122; 2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

近年来,智能纺织品研究主要集中于将生物、电子材料等高新技术融入纺织服装中,使纺织品可模拟生命系统,具有感知与反应双重功能[1-2]。其中,变色材料是智能纺织品感知与直观反馈外界环境变化的一个关键部件。目前,人们对智能纺织品的要求越来越高,对变色材料的响应精度、速度和稳定性等方面的期望值也逐步提高,同时希望智能纺织品具有柔韧及可拉伸特点,满足一定的服用性能。

相较于光致、温致和力致变色材料的响应时间长以及外界条件的不可控性,电致变色材料具有响应时间短、条件可控以及颜色变化丰富等优点,被广泛地应用到智能纺织品中。传统的电致变色材料总体上分为2类:一类是无机电致变色材料,其依赖于过渡金属元素离子的氧化还原变色;另一类为有机电致变色材料,其进一步分为氧化还原型的有机小分子电致变色材料和掺杂离子在高分子链中迁入迁出导致电子能级跃迁变色的导电聚合物电致变色材料[3-4]。不同于传统的电致变色材料电化学工作机制,染料掺杂型液晶的电刺激响应变色是一个物理变化过程,具有使用寿命长、响应时间快和透明态到有色态全谱段显示等优点。然而,染料掺杂型液晶在器件挠曲过程中易流动,难以塑形;同时,二色性染料与液晶之间的宾主效应以分子间作用力形式存在,极易受到外界环境影响丧失电致变色性能。这些都极大限制了其在纺织品上的进一步应用[5-6]。

为此,提出通过特定的工艺过程实现染料掺杂型液晶微胶囊化:一方面,通过包覆作用实现染料掺杂型液晶的分散、保护和致稳,从而确保染料掺杂型液晶柔性显示的可行性;另一方面,通过控制微胶囊的大小和分布来调节体系中染料掺杂型液晶微滴的尺寸,从而提高显示器件的光电性能。然而,到目前为止,有关染料掺杂型液晶微胶囊化的报道主要集中在少数地区与公司,且制备的微胶囊驱动电压高,难以应用于与人体密切接触的纺织品服装上[7-9]。

针对上述问题,本文采用乳液聚合法,利用乳化作用将染料掺杂型液晶与甲基丙烯酸甲酯单体分散成粒度均匀的液滴,通过热引发诱导单体形成聚合物并迁移至油水界面形成壳材,最后通过沉降水洗获得具有高芯材载量的染料掺杂型微胶囊。此外对染料掺杂型液晶微胶囊的光学性质和光电性能进行分析和讨论,并将其作为丝杆印花涂料应用在柔性导电织物上,以期优化染料掺杂型液晶微胶囊的合成工艺和探索其在电刺激响应智能纺织品上的应用。

1 实验部分

1.1 材料与仪器

材料:向列相液晶(石家庄诚志永华有限公司);甲基丙烯酸甲酯(MMA)、过硫酸铵(APS)、聚乙烯醇(PVA1750)、明胶、无水乙醇(化学纯,国药集团化学试剂有限公司);二色性染料1-氨基-2-苯氧基-4-羟基蒽(纯度为99%,实验室合成);分散剂(苏州世名科技股份有限公司);间隔子(30 μm, 苏州纳威生物科技有限公司);氧化铟锡(ITO)玻璃(方阻为1.0×10 Ω/□,洛阳古洛玻璃有限公司);导电织物(锦纶/银纤维混纺,银含量为18%,面密度为215 g/m2,青岛事儿纺织有限公司)。

仪器:DF-101SZ型集热式恒温加热磁力搅拌器,巩义市科瑞仪器有限公司; DZF-6050 型真空干燥箱,上海一恒科学仪器有限公司;XY-MRT型金相显微镜,宁波舜宇仪器有限公司;Q5000IR型热重分析仪(TG),美国TA公司;SU1510型扫描电子显微镜(SEM)、 JEM-2100型透射电子显微镜(TEM),日本日立株式会社;FX-2000型光纤光谱仪,上海复享光学股份有限公司;小型印花涂布机,自制。

1.2 实验方法

1.2.1 染料掺杂型液晶的制备

称取0.01 g二色性染料与1.0 g向列相液晶充分混合,磁力搅拌器温度升至60 ℃,保温搅拌0.5 h, 然后降温至室温(25 ℃),保温搅拌0.5 h,重复该操作2 h,得到具有宾主效应的染料掺杂型液晶。

1.2.2 染料掺杂型液晶微胶囊的制备

将上述制备的染料掺杂型液晶与甲基丙烯酸甲酯加入至10 mL的烧杯中,搅拌混匀得到油相;将乳化剂和去离子水加入烧杯中,机械搅拌,得到水相;在室温条件下,将油相缓慢加入至水相中,采用高速乳化机以10 000 r/min高速乳化5 min;再将高速乳化后的乳液转移至250 mL三口烧瓶中,设定水浴温度为40 ℃,转速为1 000 r/min,机械搅拌 1 h,得到水包油型(O/W型)乳液。

将乳液体系升温至70 ℃,降低转速至400 r/min, 滴加10 mL 质量分数为2.5%的引发剂APS水溶液,预聚合1 h;继续升温至85 ℃,降低转速至300 r/min, 再次滴加10 mL 质量分数为2.5%的引发剂APS水溶液,反应6 h至无明显单体味道,得到微胶囊分散体;通过反复沉降清洗,得到染料掺杂型液晶微胶囊。

1.2.3 电致变色智能纺织品的制备

将染料掺杂型液晶微胶囊的水分散液通过沉降浓缩后,与质量分数为10%的PVA1750水溶液、质量分数为1.0%的明胶水溶液以3∶1∶0.1的质量比混合,并向混合液中添加质量分数为0.3%的间隔子。在室温下搅拌,使体系混合均匀,得到染料掺杂型液晶微胶囊涂层液。

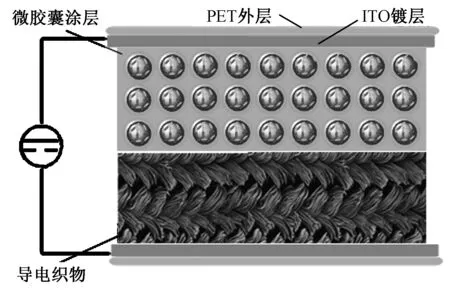

将配制好的微胶囊涂层液以丝杠印刷方式在固定在ITO玻璃上的导电织物表面上涂膜,待涂层完全干燥后,在薄膜上加盖另一块ITO玻璃电极,并采用胶体进行封装处理,从而得到电致变色智能纺织品显示器件,如图1所示。按上述步骤,不添加导电织物得到微胶囊化前后染料掺杂型液晶器件。

图1 智能纺织品显示器件结构图Fig.1 Structure of smart textile display device

1.3 性能测试与表征

1.3.1 微胶囊形貌结构测试

取适量液晶微胶囊水分散液滴加到载玻片上,加盖玻片后,放置于金相显微镜观察台上,观察微胶囊形态及粒径分布;同时观察染料掺杂型液晶在微胶囊限域空间内的偏光性能,并通过实时照片进行记录。

取少量液晶微胶囊置于铝箔上,在室温常压下充分干燥,对样品进行喷金处理30 s,然后在扫描电子显微镜(最大加速电压为5 kV)下观察液晶微胶囊的形状和表面形貌。

取微量液晶微胶囊水分散液滴加到碳联铜网上,在室温常压下充分干燥后,在透射电子显微镜(最大加速电压为200 kV)下观察液晶微胶囊的形态结构。

1.3.2 微胶囊热性能测试

采用差示扫描量热仪对微胶囊化前后染料掺杂型液晶的相转变温度变化进行分析。设置升温速率为 5 ℃/min, 升温范围为-10~100 ℃,N2流速为50 mL/min。

采用热重分析仪对染料掺杂型液晶微胶囊芯材载量进行检测分析。设置升温速率为10 ℃/min,升温范围为50~600 ℃,N2流速为50 mL/min。

1.3.3 光电性能测试

采用直流稳态电压对染料掺杂型液晶微胶囊器件及电致变色智能纺织品器件进行驱动,并将器件的电致变色效果通过实时摄影记录;固定器件驱动电压,使其显示效果达到稳定后,通过光纤光谱仪测定其在400~800 nm入射光波段下的透射光谱。测试过程中以空白ITO玻璃为参比。

2 结果与讨论

2.1 染料掺杂型液晶微胶囊性能分析

2.1.1 形貌结构

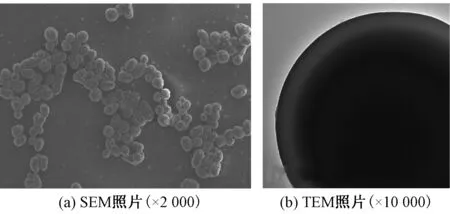

分别通过SEM和TEM对染料掺杂型液晶微胶囊进行表征,结果如图2所示。可看出,制备的微胶囊产品呈球形,表面较为粗糙,粒径约为3 μm。微胶囊具有明显的核壳结构,由于壳材(聚甲基丙烯酸甲酯)强度较高,微胶囊在干燥过程中不易发生变形。

图2 染料掺杂型液晶微胶囊电镜照片Fig.2 Electron microscope images of dye-dope liquid crystal microcapsules. (a) SEM image(×2 000); (b) TEM image(×10 000)

2.1.2 热性能

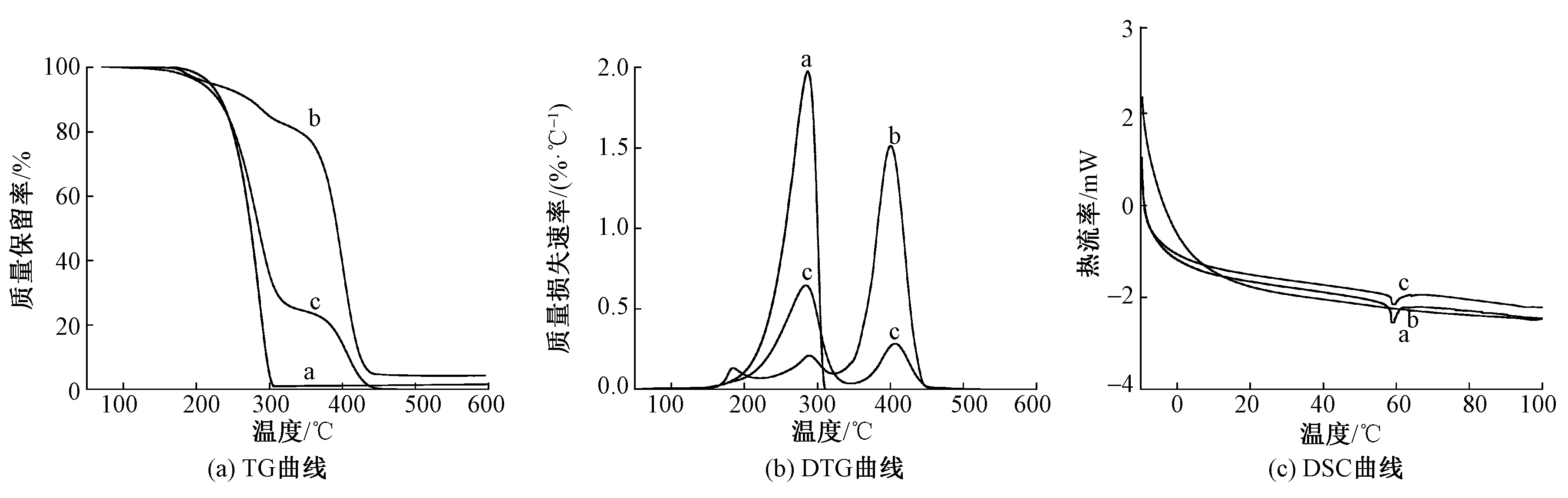

为确定染料掺杂型液晶微胶囊芯材载量及微胶囊化对芯材相转变特性影响,对微胶囊的热性能进行分析,结果如图3所示。采用染料掺杂型液晶和MMA壳材作参比样,由图3(a)可以看出,微胶囊的质量减少主要集中在270~310 ℃和380~420 ℃, 分别对应芯材与壳材的热分解温度区间,可简单计算出芯材染料掺杂型液晶载量约为70%;由图3(b) 可以看出,MMA对液晶的受限在宏观上主要表现在相转变温度上,而芯材在微胶囊化前后均在59.8 ℃ 出现相转变点(见图3(c)),表明染料掺杂型液晶被微胶囊化后受壳材的作用力较小,其宏观相行为并未受到影响。

a—染料掺杂型液晶; b—聚甲基丙烯酸甲酯;c—微胶囊。图3 染料掺杂型液晶微胶囊热性能分析Fig.3 Thermal performance analysis of dye-doped liquid crystal microcapsules. (a) TG curves; (b) DTG curves; (c) DSC curves

2.1.3 光学性能

通过金相显微镜分别在复合光和偏振光下对微胶囊的光学效果进行表征和分析,结果如图4所示。微胶囊在光学显微镜(OM)视野中显示为规整均一的球状分布,而在偏光显微镜(POM)视野中呈现亮丽的十字花型。由于聚甲基丙烯酸甲酯本身不具有偏光效果和显色能力,从而证明了微胶囊中染料掺杂型液晶芯材的存在和膜材料的透明性。此外,考虑到向列相液晶在限域空间内对应的超分子空间结构,以及微胶囊规整的偏光效果,表明染料掺杂型液晶在微胶囊内部以径向对齐形式排列[10]。

2.2 染料掺杂型液晶微胶囊显色分析

2.2.1 电致变色机制分析

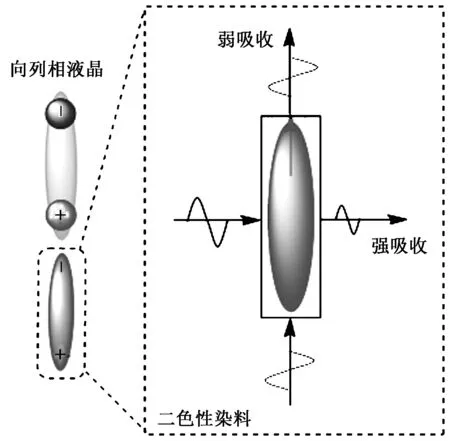

图5示出染料掺杂型液晶微胶囊电致变色机制。二色性染料对光的吸收系数依赖于入射光的偏振状态,其在不同方向上对光线具有不同的消光系数,从而在视觉上显示不同颜色。但因染料分子不具有自转能力,所以不具有自变色性能,一般需要一个外加驱动因素带动二色性染料发生偏转而变色。本文研究将二色性染料掺杂在液晶中,二色性染料对液晶具有足够的溶解度,且在液晶的永久偶极矩下诱导取向,保持与液晶分子定向的平行排列,其分子在电场作用下与液晶分子产生同位相转动[11]。此外研究表明,对染料掺杂型液晶进行微胶囊化不会破坏这种宾主效应。

图5 染料掺杂型液晶微胶囊电致变色机制Fig.5 Electrochromic mechanism of dye-doped liquid crystal microcapsules

在无电场时,芯材染料掺杂型液晶在微胶囊内呈现无序状态,二色性染料对入射光吸收较强,在视野中表现为有色(红)状态;在外加电场驱动下,向列相液晶分子与二色性染料分子的排列取向与电场方向一致,从垂直电场方向观测,此时的二色性染料光轴与入射光方向平行,对入射光产生微弱的吸收作用,宏观上呈现出无色(透明)状态。

2.2.2 光电性能提升分析

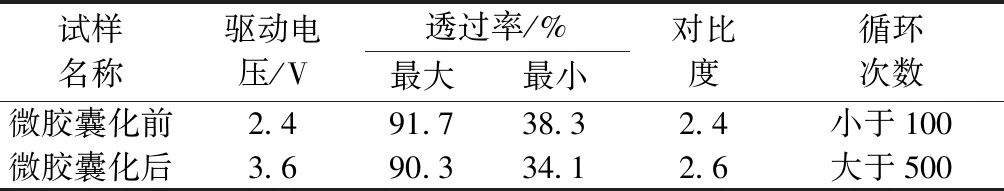

表1示出微胶囊化前后染料掺杂型液晶显示器件光电性能对比。染料掺杂型液晶微胶囊化会造成显示器件驱动电压由2.4 V增加到3.6 V,原因在于MMA不具有导电性,对电场具有一定屏蔽效应。此外,由于壳材MMA对光线传输的阻碍作用,染料掺杂型液晶器件相较微胶囊化前的透过率有所降低。进一步对器件显示效果分析发现,微胶囊化有利于提高染料掺杂型液晶显示对比度与循环使用次数。原因在于微胶囊化有利于染料掺杂型液晶微滴的分散稳定,在空间限域与聚合物界面锚定效应共同作用下,有效减缓了二色性染料与向列相液晶之间相分离现象,提高了其循环使用稳定性。

表1 微胶囊化前后染料掺杂型液晶光电性能对比Tab.1 Photoelectric properties of dye-doped liquid crystal before and after microencapsulation

2.3 电致变色智能纺织品器件性能分析

2.3.1 形貌分析

微胶囊涂层印花前后导电织物的扫描电镜照片如图6所示。由图6(a)可看出,导电织物中纤维表面光滑平整;从图6(b)可看出,智能纺织品器件织物中纤维表面仍很平整,微胶囊涂层与纤维具有明显界限,涂层厚度在30 μm左右,涂层断面处可发现裸露的染料掺杂型液晶微胶囊。

图6 导电织物与智能纺织品器件扫描电镜照片(×1 000)Fig.6 SEM images of conductive fabric (a) and smart textile device (b) (×1 000)

2.3.2 显色与电致变色现象分析

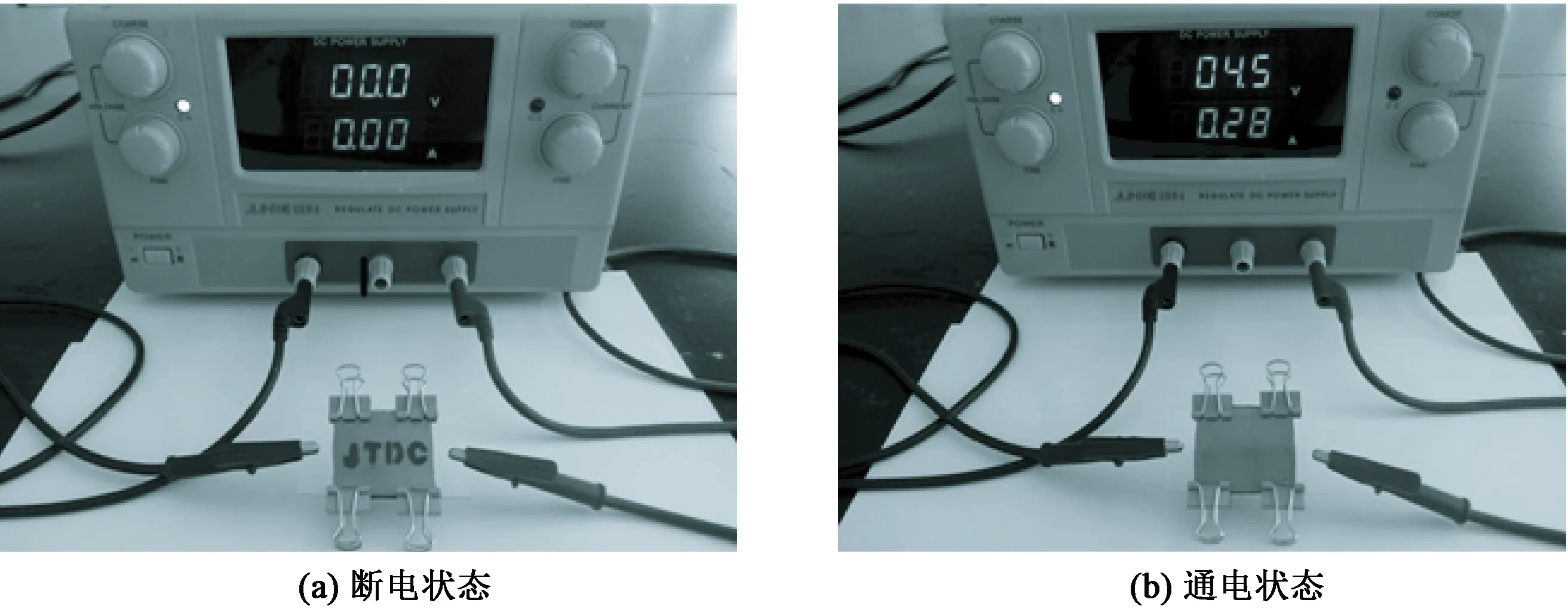

通过外加电场对智能纺织品器件进行驱动,观察器件的电致变色现象,结果如图7所示。在外加电场为零的情况下,染料掺杂型液晶对光线强吸收,显示器件保持彩色,宏观上呈现特定排列的“JTDC”字符;当器件被电压驱动到近似无色透明(4.5 V)后,染料掺杂型液晶对光线发生弱吸收,字符在视场中不可见。

图7 智能纺织品器件电致变色实物图Fig.7 Photographs of smart textile device under electrochromic process. (a) OFF state; (b) ON state

3 结 论

1) 采用乳液聚合法制备染料掺杂型液晶微胶囊,结合热分析和光学性能表征证明,微胶囊化过程不会破坏染料掺杂型液晶的本征结构,对应的产品可用于液晶显示器件。

2) 工艺优化后制备的染料掺杂型微胶囊粒径大小为3 μm,热稳定性好,芯材载量约为70%,可显示鲜艳的红色,在偏振光下呈现出独特的十字花型。

3) 以染料掺杂型液晶微胶囊为原料,导电织物为基材,氧化铟锡玻璃为透明电极可制备智能纺织品显示器件。器件可显示二色性染料本征颜色,具有电致变色现象,当微胶囊涂层厚度为30 μm时,器件驱动电压约为 4.5 V。

FZXB