柴油机相继增压排气切换阀阀轴断裂 故障分析及改进设计

2021-01-05李向阳胡志龙陈晓轩

李向阳,赵 博,岳 文,胡志龙,陈晓轩

(1.海军装备部驻上海地区军事代表局,上海201206;2.海军装备部驻上海地区第三军事代表室,上海200031;3.上海船用柴油机研究所,上海201108)

0 引言

相继增压技术是改善高增压比柴油机低工况性能最为有效的方法,被较多柴油机制造商所采用[1],其工作原理是采用2 台或多台涡轮增器,随柴油机转速和负荷的增长,涡轮增压器按次序相继投入运行,使工作着的涡轮增压器始终在高效率区运行[2]。相继增压系统通过安装在涡轮入口的排气切换阀的开启、关闭控制增压器切入、切出工作,因此,排气切换阀的可靠性对相继增压系统的安全、可靠运行有很大的影响。排气切换阀直接与柴油机高温排气接触,研制过程中发生故障的风险很大。

在某型相继增压柴油机研制过程中,为降低整机试验排气切换阀的故障风险,在试验平台上进行了排气切换阀的密封性能及可靠性试验,在此过程中发生了阀轴断裂故障。本文就该故障原因进行了排查分析,并采取了相应的改进设计,改进后的排气切换阀通过了平台试验考核。

1 故障现象

排气切换阀的结构形式为开关型蝶阀,在平台上进行密封性能和使用寿命试验时,阀前排气温度最高达到580℃,最高压力约为0.3 MPa。在阀门开关动作次数达到6 000 次,进行第一次密封性能测试时,发现阀门内部泄漏量异常大,对阀门进行检查,发现阀轴已经断裂,阀板跌落到排气稳压桶内。

排气切换阀拆检情况如图1所示。由图1可以看出,轴套孔有明显被拉长的痕迹,轴堵小端磨损严重,两者都发生了严重变形。阀板材料有软化现象,阀板与阀轴的连接处发生了严重变形,阀轴第一道密封环槽根部发生断裂。

图1 排气切换阀拆检情况

2 故障原因排查分析

根据排气切换阀的拆检情况,阀板的软化变形现象表明,材料成分可能不达标,导致阀板无法承受580℃的排气温度。阀轴第一道密封环槽处发生断裂的可能原因有2 个:一是材料成分不达标;二是阀轴伸出阀体长度过长,伸出段受力情况类似一长悬臂梁,阀板软化变形后与阀体卡死,在执行气缸作用力下,阀轴第一道环槽处受到弯矩和扭矩的作用,其应力超过了材料强度。基于以上的排查分析结果,阀轴断裂故障的原因有以下几点:阀轴和阀板材料成分不达标、阀门结构设计不够合理和阀轴设计强度不足。下面将从这几个方面进行分析计算。

2.1 材料成分分析

根据排气切换阀的使用要求,阀轴和阀板选用的材料为16Cr20Ni14Si2,故障件排气切换阀阀轴、阀板材料化学成分检测结果与16Cr20Ni14Si2 标准成分对比如表1所示。

表1 材料化验结果成分与标准成分对比

从表1可知,阀轴和阀板材料中,其主要成分C、Ni、Cr、Si等均不达标,且偏离标准值非常大。根据相关研究,在700℃以下,C、Si 元素的含量对16Cr20Ni14Si2耐热钢高温屈服强度和抗拉强度有较大影响[3],所以材料成分不达标是阀轴断裂的重要因素。

2.2 阀门结构设计分析

由于排气切换阀需在大温度区间内可靠运行,为防止高温时阀轴与轴套卡死,两者之间需留有0.2 mm 的设计间隙。在执行气缸的作用下,0.2 mm 的间隙设计会导致阀轴存在一定角度的偏摆,如图2所示,这使阀板与阀体存在卡死的风险。另外阀轴伸出阀体的长度为50 mm,受力情况类似悬臂梁,在执行气缸作用力下,阀轴上存在一定的弯矩,这将引起阀轴发生弯曲变形,导致阀板卡死的风险增加。因此,为确保阀门可靠运行,需对密封结构改进设计。

图2 间隙引起阀轴偏摆的示意图

2.3 阀轴强度设计校核

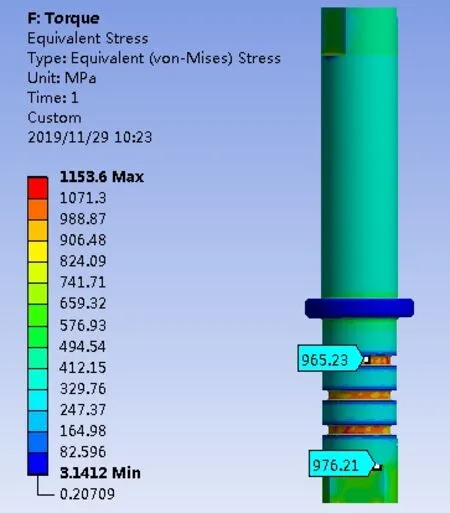

排气切换阀阀轴主要受到来自执行气缸扭矩和弯矩的作用力,根据其受力情况,对阀轴的应力分布进行计算,当阀轴卡死时,其应力计算结果如图3所示。从计算结果可知,阀轴第一道环槽处及其与阀板连接处根部的最大应力分别为965.23 MPa和976.21 MPa,超过了16Cr20Ni14Si2材料的抗拉强度(590 MPa),所以阀轴在这两处存在极大的断裂风险,需增加阀轴的设计强度。

图3 阀轴上应力分布

3 排气切换阀改进设计

基于以上的计算分析结果,从排气切换阀的结构、阀板和阀轴材料、阀轴强度这3方面对其进行改进设计。

3.1 材料选型改进

原排气切换阀的阀板和阀轴选用的材料为16Cr20Ni14Si2 耐热钢,随着市场的变化,该型号耐热钢已逐渐淡出市场,为确保后续生产周期中,材料采购的渠道畅通,将这2 个部件的材料调整为305B耐热钢,同时加工前对305B材料进行成分分析,确保材料质量。

3.2 结构设计改进

原方案阀板采用的是60°斜置结构,靠阀板侧面与阀体内腔接触密封,对阀体内腔以及阀板侧面的加工精度要求较高,但阀体内腔受热后容易产生不规则变形,导致接触面无法完全接触,影响密封性能。另一方面,阀板上下两侧均采用面接触承载结构,为保证阀门启闭顺畅,要求上下承载面具有较高的同轴度,加工难度大。基于以上原因,将阀板更改为90°挡板式结构,且将阀板加厚,轴孔穿透整个阀板,从而降低工艺难度。

高温阀阀杆处密封由原先的密封环密封改为石墨填料的密封结构,如图4所示。石墨填料密封结构因石墨具有柔软、润滑特性,无冷态间隙,消除了阀轴的偏摆问题。由于增加了填料压盖,可使阀轴悬臂长度缩短,减小阀轴受到执行气缸的弯矩。

图4 阀轴密封结构原方案与改进方案比较

3.3 阀轴改进设计

根据计算分析,阀轴2 处断裂位置的应力均超过的材料的抗拉强度,因此改进方案将阀轴的直径由原先的12 mm 增加到20 mm,并取消了密封环槽。改进方案与原方案的比较如图5所示。

图5 阀轴原方案与改进方案比较

为确保改进设计的阀轴强度能满足排气切换阀设计要求,对阀轴的应力分布进行计算。通过分析可知,阀门未发生卡滞时,阀轴上主要承载动摩擦阻力矩,其值小于阀门关闭时,由执行气缸推力经连杆摇臂机构转化而成的主动力矩。因此,可按阀门关闭情况计算阀轴的应力分布。阀门关闭时,阀轴的应力分布结算结果如图6 所示。由图6 可知,阀轴上最高应力为63 MPa,305B材料在800℃时的屈服强度为150 MPa[4],改进后的阀轴设计强度能满足要求。

图6 阀门关闭时,阀轴应力分布云图

4 结论

排气切换阀改进设计后,在试验平台上完成了密封性能及寿命试验考核,试验结果满足排气切换阀的设计要求。通过相继增压排气切换阀阀轴断裂故障的分析及改进后方案的验证,得到以下结论:

1)阀轴和阀板的材料成分不达标引起阀板软化变形后与阀体卡死,以及阀轴设计强度不足是导致阀轴断裂的主要原因。

2)阀轴伸出阀体悬臂过长,密封环结构的冷态间隙,是导致阀轴断裂的次要原因。

3)排气切换阀改进设计后,完成了平台试验考核,改进后的排气切换阀能满足设计要求,降低后续整机试验排气切换阀的故障风险。