酸轧机组轧制模型研究与优化

2021-01-05任延庆

马 楠,任延庆

(本钢板材股份有限公司,辽宁 本溪 117000)

某冷连轧厂酸轧机组由德国西马克公司设计制造,机组可生产厚度规格为0.3mm~2.5mm、宽度规格为1000mm~2150mm的冷轧钢带,产品市场定位高档汽车面板、高强超高强汽车板、高档家电板等。可覆盖轿车车身70%以上的钢铁材料,尤其是高强汽车用钢产品,满足了汽车工业轻量化、节能减排的发展趋势及要求,市场应用前景广阔。

1 目前存在的问题

酸轧机组考核验收完成以后,对于大多数钢种采用的工艺制度以及控制模型已经成熟,但随着市场竞争强度愈演愈烈,高附加值、高难度的品种和规格越来越占据更大的比重。酸轧机组在生产B250P、CR340LA、HC420LA及以上级别高强钢和宽板时,经常存在板形不良降级的情况。主要由于新的钢种、规格不断增加,轧机的轧制参数未能及时进行优化,因此需要对部分钢种及规格轧制模型进行优化。需要重新匹配轧机1架~5架工作辊、中间辊弯辊力及中间窜辊值、一级工作辊补偿窜辊系数模型,来改善带钢的轧后板形,从而减少因板形不良降级的情况,提高酸轧机组的产品合格率。

2 轧制模型优化

2.1 变形抗力模型研究

在冷连轧的轧制过程中,为了生产高精度的冷轧钢带,必须精确地得到轧制过程中的各种设备参数和工艺参数。轧制力参数是其中的重要参数之一,轧制力的设定精度不仅直接影响冷轧产品的厚度精度而且对板形等都是至关重要的。而冷连轧的变形抗力模型是影响轧制力的重要因素,因此提高变形抗力模型参数的精度,能很大程度的提高轧制力模型的设定精度。

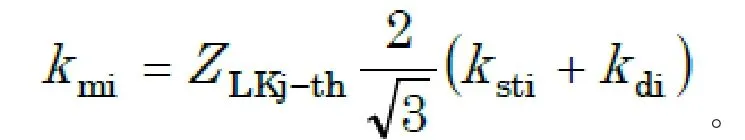

研究表明,随着带钢变形量的逐渐增加,变形速率逐渐减小,在变形区出口变形速率迅速降到零,但是加工硬化程度在逐步升高,变形速率和变形量的综合影响使变形抗力沿变形区基本保持不变,因此可采用静态变形抗力公式计算整个变形区的变形抗力。为了确定静态变形抗力模型中参数的最佳值,常常采用最小二乘法识别的回归分析方法确定模型中参数的最佳值,变形抗力公式包括动态变形抗力和静态变形抗力。如下所示公式中,Z为自学习系数,另外两个分别为静态变形抗力和动态变形抗力。

静态变形抗力公式如下:

实验原理:根据实际的轧制数据,首先反算出静态变形抗力,然后通过回归分析软件得到真实的加工硬化曲线进行函数拟合。在拟合过程中,自动算出m,n,C参数合适的值,同时得到拟合的曲线,只需要把新生成的参数放到对应的变形抗力模型表中,如果偏差很大需要调整该钢种的家族,防止影响相同家族的其他钢种,同时把新生成的变形抗力参数放到变形抗力模型参数表,这样就得到公式中的变形抗力参数。为此选取钢种DC01进行实际轧制试验。

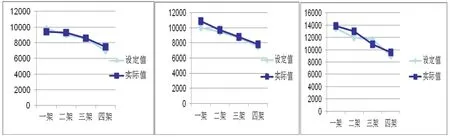

选取DC01钢种轧制优化其变形抗力模型参数。带钢经过盐酸酸洗,酸洗温度一般控制在80℃左右,工艺段速度控制在180m/min,分别采用50%,60%,70%三种不同的压下率进行实验轧制,下图为实际的轧制力数据与设定数据对比图。

图1 实际的轧制力数据与设定数据对比图

在回归软件的配置文件中输入实验的钢种DC01,宽度1250mm、入口厚度4.5mm、出口厚度0.8mm,对应钢种的家族3,输入轧制数据采集的起止时间,选择是高速轧制还是低速轧制等,保存后运行回归工具进行回归。

下图是回归计算运行结果、理论计算和实际变形抗力曲线对比图,从图中可以很明显的看出一架的变形抗力与实际变形抗力比较的接近,但是2架以后的变形抗力的计算值和实际的变形抗力逐渐的偏离,非常明显设定值比实际的要偏小,偏差量在9.1%。

图2 回归计算运行结果、理论计算和实际变形抗力曲线对比图

根据统计分析回归后重新优化变形抗力参数。优化模型参数后,再次轧相同规格的钢种DC01,进行回归分析验证,实际的变形抗力曲线与设定的基本完全拟合,偏差量可以控制在5%以内。

下图是模型参数优化后实际轧制力和设定轧制力的对比图,规格为4.5mm*1250mm,可以很明显的看出设定与实际的基本一样,总体偏差控制在5%以内。

图3 模型参数优化后实际轧制力和设定轧制力的对比图

根据实际的反馈数据和模型优化后轧制数据对比分析,该规格4.5mm*1250mm在生产中轧制力偏差都在要求的精度范围内,保证了头尾的厚度及板形的控制精度,所以我们的理论预期与优化后实际的反馈结果基本吻合,达到了预期的效果。

优化模型参数后,继续对近期生产的DC01钢种进行跟踪,并进行了变形抗力曲线的回归,设定值和实际值基本重合,偏差量在5%以内,达到了预期的效果。但由于静态变形抗力模型是理论的计算方法,不同组织和化学成分的钢种加工硬化程度以及摩擦力计算不可能与轧制力公式计算的完全吻合,因此为了尽可能提高轧制力的计算精度,还需要通过如下措施进一步提高:①各架轧机轧制力自学习。②优化预测入口厚度自学习。③调节各架轧机轧制力补偿系数。

通过回归的方法优化变形抗力模型,提高轧制力模型的设定精度。利用回归软件,可以快速的优化模型表中的各个钢种,尤其新钢种。轧制力及入口厚度自学习功能的投入,更进一步的提高了轧制力模型的设定精度。

2.2 高强钢模型研究及优化

通过先后对TRIP780、PHS1800、DP780、DP980等多个常年影响轧机板形的钢种进行了外委的加工硬化曲线测定,按照测定完的加工硬化曲线,录入轧机进行优化后,整个板形得到了极大地提升。同时,针对现在轧机的钢种家族分类,根据实际的轧制力和机架分布,进行了模拟计算。通过使用程序和根据现场实际反馈数据和最小二乘法,可以得到实际回归的应力应变曲线,然后再通过应力应变曲线对比来进行钢种的家族分类。通过轧机家族的分类优化后,整个轧制过程变得更加稳定,板形控制更加良好。改善后特别是高强钢(屈服强度大于400MPa),轧制稳定性得到了进一步的提升,既保证了高强钢生产的稳定性,同时高强钢的产品质量也得到了进一步的提升。

2.3 动态变规格系统补偿研究及优化

由于外方设计时2#、3#架轧机出口无流量AGC,因此易造成带钢过焊缝时产生厚度波动及板形不良。通过增加优化S4 MONITOR AGC,减少S2#、S3#架出口过焊缝时厚度波动带来的5机架出口带钢板形不受控;过焊缝时,产生S1架出口板形波动的扰动进行分析,原程序在原料厚度有偏差时相应速度较慢,通过缩短S1 MASS FLOW AGC相应时间,减少扰动对1架出口板形和厚度的影响。

2.4 轧制过程润滑效果研究与改善

在轧制B250钢种及其他高强钢时,S4架在轧制400t~500t时出现前滑不足的情况。通过优化S2~S4机架乳化液工作辊润滑喷嘴(A喷嘴)喷射压力,提高S2~S4架工作辊润滑效果,改善轧辊热凸度,降低了由于润滑效果不足造成的划伤及升降速带来的板形不良变化。

2.5 优化一级板形控制程序

由于外方设计时S2、S3架轧机出口无流量AGC,因此易造成带钢升降速时S2、S3架出口产生厚度波动及板形不良,S4、S5消除厚度波动时相应时间滞后。通过增加S5和S4出口厚度偏差采集程序,缩短S4架厚度波动响应滞后时间,提高S5架厚度控制精度。通过增加新程序控制,S4、S5架出口厚度波动在轧机升降速时厚度精度可以控制在10μm。

2.6 跟踪原料情况,进行针对性优化

选取浪形缺陷较为严重的两个钢种DC01与SPCC,选取酸轧机组生产时切边和不切边情况分别进行测试,酸轧切边后钢卷无明显浪形缺陷,而不切边存在较为严重的边浪。同时在酸轧入口对这些钢卷进行取样。使用千分尺测量板坯样本断面上厚度,绘制板坯轮廓曲线,根据测量结果分析排除浪形缺陷由热轧轧辊磨损造成。

图4 钢卷断面厚度测量值 单位:mm

取得热轧来料厚度、凸度和温度等数据,结合是否切边对浪形缺陷严重程度的影响,分析造成板形缺陷的原因为热轧轧制过程中,终轧温度最边部相对中部温降较快。调整轧机负荷分配,降低F1分配使F2负荷最大且后机架呈逐步递减。优化弯辊力初始设定,将F1~F4弯辊力初始设定值由相同值修改为根据轧制力大小设定。通过降低F5单位轧制力对板形进行优化,根据实际情况将F5单位轧制力由6KN降低0.5KN~3.5KN,通过现场实践证明此方式效果明显。

3 结语

通过对轧机变形抗力模型、高强钢模型优化;并对轧制过程润滑效果研究与改善板形;同时研究了原料板形对轧后板形影响及优化措施。目前酸轧机组板型双边浪小于12I,单边浪小于10I,极大的改善了酸轧机组板形不良的情况,为企业创造较大的经济效益。