光面爆破技术在采场切采中应用

2021-01-05邹志晴

邹志晴

(中金岭南股份有限公司凡口铅锌矿,广东 韶关 512325)

光面爆破控制技术通过合理布孔、调整装药结构、合理布置爆破段位使爆破后岩体保持稳定,爆破后不产生或很少产生爆震裂隙,原有的构造裂隙不因爆破而有所扩展,增强了围岩自身的承载力,特别是对于松软破碎岩层其作用和效果尤为显著。因而可有效地保证施工安全,为快速施工创造了有利条件。

1 光面爆破在采场切采中应用

凡口铅锌矿主要采用盘区机械化上向中深孔分层充填采矿法进行,采场回采宽度一般控制在8.0m左右,采场矿体经规划设计回采后先施工拉底巷,拉底巷宽度约3.0m左右,采场拉底巷施工到位后,需对采场两帮或一帮进行切采,为后续机械化采矿创造足够补偿空间;为保证采场切采效果需要先施工好自由面;为了保证切采后,采场顶板平整,不负坨,形成良好板板窿形及稳定顶板结构,采用光爆破技术进行控帮控顶。

1.1 采场切采光面炮孔布置

切采炮孔排距为0.8m~0.9m,每排布置4~5个柱子孔;孔距:由下往上1~4个柱子孔间距为0.8m~1.1m,最上顶板孔为光面孔,光面层厚度为0.3m~0.6m,光面孔与巷道顶板间高度不超过0.3m,岩质软弱、裂隙发育者,顶板光面眼距应小而光面层厚度应大;岩质坚硬、稳定的岩石上,顶板光面孔距应大而光面层厚度应小;炮孔均为水平孔,向自由面方向倾斜80度施工。顶板层必须套气腿,确保顶板孔施工成水平孔。具体施工方式可根据采场现场实际空高及切采深度分为以下几种情况。

1.1.1 采场高度3.0m高切采深度少于2.0m

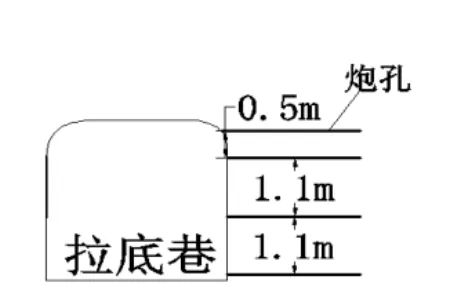

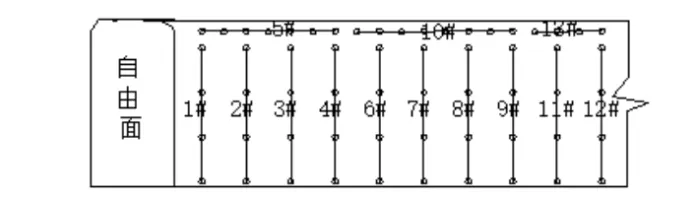

图1 炮孔布置正视图

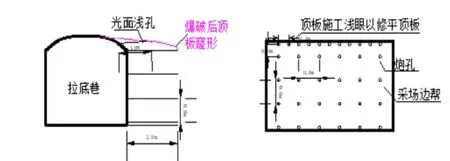

图2 炮孔布置俯视图

采场顶板平整有3.0m左右高,顶板可施工平巷孔的采场,每排按照4个炮孔进行施工,顶板炮孔为平行光面孔,光面孔开孔高度2.9m,孔深及角度与同排炮孔一致。中间炮孔为间距为1.1m~1.2m,光面孔距最上炮孔距离约0.5m~0.6m;具体炮孔布置图如上正、俯视图。具体炮孔布置示意图见图3:a为光面层厚度0.5m,b为孔间距1.2m,c为排间距0.8m

图3 空间高度≥3.0m,切采深度≤2.0m布孔示意图

1.1.2 采场顶板不平整且高度小于2.9m

采场顶板高度小于2.9m且顶板不平整,顶板无法施工平行炮孔,则按照每排5个炮孔进行施工,顶板为光面浅孔;此种情况可根据矿岩实际硬度再重新考虑具体施工光面炮孔方式。

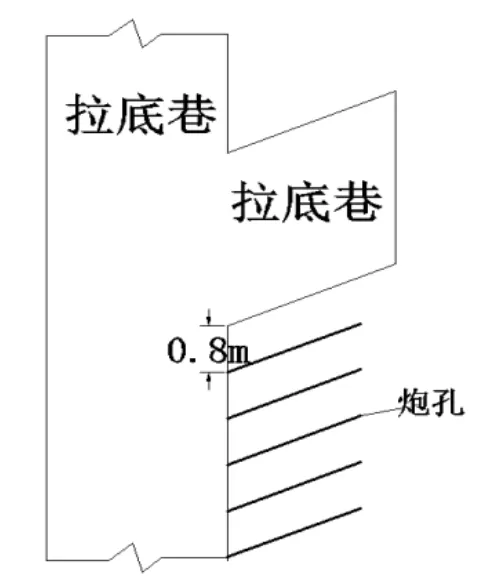

岩层硬度较大,岩石坚固性系数 f = 12~14,采用加密光面炮孔的方式进行施工,具体炮孔布置示意如图4,炮孔间距为0.8m,排间距为0.8m,光面层厚度为0.4m,光面炮孔间距为0.4m,光面眼开孔高度为2.8m左右,光面层炮孔要求尽量施工平整若条件有限可适当往上抬控制在5°左右,且施工炮孔角度与正常炮孔一致,孔深施工至正常炮孔深度一半即可(以2.0m孔深为例,光面炮孔施工深度1.0m深即可),均往自由面倾斜80°左右施工。

岩层硬度较小,岩石坚固性系数f = 10~12,采用间隔施工光面炮孔,具体炮孔布置示意如图5,炮孔间距为0.8m,排间距为0.8m,光面层厚度为0.4m,光面炮孔间距为0.8m,光面眼开孔高度为2.8m左右,且施工炮孔角度与正常炮孔需要存在一定差异,光面孔往自由面倾斜45°左右施工且与下部柱子孔深度一致(以切采2.0m深为例,光面炮孔需要施工至2.0m深),保证光面孔底位于往前间隔炮孔上方。

图4 空间高度≤2.9m,切采深度布孔示意图,加密施工顶板光面孔

图5 空间高度≤2.9m,切采深度布孔示意图,间隔施工光面孔

2 切采炮孔装药结构及起爆顺序

装药结构就是炸药在炮孔内被安置的方式,对实际的爆破效果有着重要的影响。使用不同的装药结构主要是为了按照工程实际的需求来调节炸药的能量分布,以期达到较为理想的控制效果,针对不同的光面炮孔布置手段采取不同的装药结构,以达到控帮控顶的效果;主要采用间隔装药进行。

2.1 装药结构

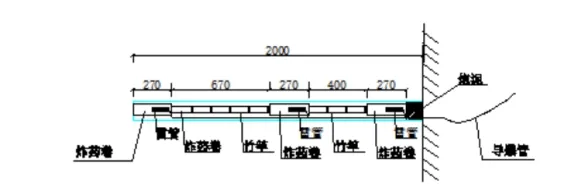

由下往上除光面孔以外柱子孔采用连续装药,采用2号岩石乳化炸药进行,每孔采用7条F37mm直径药卷(2.0m孔深),见图6,孔口留0.1m填塞炮泥;最上面光面孔采用不连续装药,光面浅孔采用连续装2条F37mm直径药卷,孔底及孔口各一条F37mm直径药卷,孔口留0.1m填塞炮泥,见图7;光面浅孔采用连续装3条F37mm直径药卷见图8。

图6 柱子孔装药结构示意图

可施工正常光面直孔装药结构:

图7 光面孔装药结构示意图

光面浅孔装药结构:

图8 光面浅孔装药结构示意图

2.2 起爆顺序

采用毫秒高精度雷管进行起爆,由下往上3~4个柱子孔同排同段向自由面方向起爆,为减少顶板光面炮孔爆破后对顶板结构破碎,顶板光面孔每4~5排作为光面层同段下压起爆,见图9、10。

图9 采场切采雷管段位布置图

图10 采场切采雷管段位布置图

切采过程中,光面孔以下炮孔均往自由面提前起爆,为顶板光面炮孔创造足够补偿空间,光面孔多排一起起爆。

3 结论

光面爆破技术在采场切采中应用,爆破后成型规整,符合设计轮廓要求,特别在松软岩层中更能显示出光面爆破的作用。光面爆破后通常可在新形成的壁面上残留清晰可见的半边孔壁痕迹,大大减少后续采场松石作业量,节省时间,能够提高作业效率。爆破后使岩体保持稳定,爆破后不产生或很少产生爆震裂隙,原有的构造裂隙不因爆破而有所扩展,增强了围岩自身的承载力,特别是对于松软破碎岩层其作用和效果尤为显著。因而可有效地保证施工安全,为后续安全快速施工创造了有利条件。通过加强对员工光面爆破技术培训,加强验收及奖罚力度,大大提高了作业效率。