开孔三维编织复合材料的压缩性能

2021-01-04梁双强周其洪

梁双强, 陈 革,2, 周其洪

(1. 东华大学 机械工程学院, 上海 201620; 2. 新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830000)

三维(3-D)编织复合材料克服了传统复合材料厚度方向刚度强度性能差且易分层等弱点,具有损伤容限大、抗冲击性能好等优点,在树脂基、金属基、陶瓷基、碳基等复合材料领域得到广泛应用[1]。

GAUSE等[2]最先对三维编织复合材料损伤容限进行了研究,发现其具有优异的损伤容限特性。Ko[3]对三维编织复合材料的拉伸性能进行了研究,提出通过 织物几何模型对三维编织复合材料的模量和强度进行预测的方法。部分学者对三维编织复合材料的疲劳和抗冲击性能进行研究[4]。张迪等[5]对三维编织复合材料损伤容限性能进行了测试,认为其整体性较好,剩余压缩强度较高,损伤容限性能优于层合复合材料。相关研究针对三维四向编织复合材料的弯曲和压缩性能进行试验分析,得出三维编织复合材料表现出脆性特征,同时发现编织角对复合材料性能有较大的影响[6-7]。有学者对三维六向编织复合材料的拉伸压缩及冲击后压缩性能进行了全面的实验研究,发现界面性能对材料压缩和剪切性能影响显著[8-9]。相关研究通过探讨编织角对三维四向无缺陷编织复合材料压缩力学性能的影响,得出其纵向压缩失效与横向压缩失效差异很大,还对三维编织复合材料进行了冲击及弯曲疲劳等力学性能分析[10-12]。曹海建等[13]对三维全五向编织复合材料的压缩性能进行实验研究,发现全五向结构压缩性能优于五向结构。

复合材料开孔后的压缩响应是评判复合材料对缺陷及厚度方向缺陷敏感度的重要评判标准。复合材料结构件在实际工程应用中,不可避免要引入缺陷(切割、钻孔等)。由于三维编织复合材料的制备耗时长、成本高,目前的实验研究还不充分,需要通过大量试验来研究其抗破坏和变形性能,尤其是关于含缺陷三维编织复合材料力学性能的研究。本文主要研究机械开孔对三维编织复合材料压缩性能的影响,为三维编织复合材料的工程应用提供参考。

1 三维编织复合材料压缩性能试验

1.1 试验件材料

试验件的增强材料为AS4-6 K 碳纤维、基体为WEST SYSTEM 105系列环氧树脂、209型固化剂(HEXCEL公司)。纤维和树脂性能参数如表1所示。

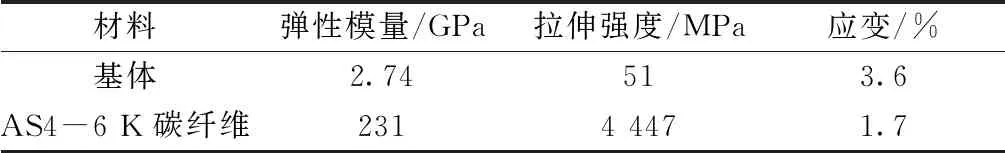

表1 纤维和基体材料性能参数Tab.1 Properties of matrix and carbon fiber

1.2 预制件

设计并准备了2种预制件,分别为Style I织物(三维五向结构,42%轴向纱和58%编织纱,4层129根纱)和Style II织物(三维四向结构,100%编织结构,5层124根纱)。预制件在4步法(1×1)三维编织机上完成,设计编织角为±(12±1)°。不含轴向纱预制件的纱线数量见式(1),含有轴向纱预制件的纱线数量见式(2)。

N=(m+1)(n+1)-1

(1)

N=mn+(m+1)(n+1)-1

(2)

式中:N为纱线总数量,根数;m为横向纱线数量,根数;n为纵向纱线数量,根数。

1.3 试验件制备

三维编织复合材料的制备采用树脂传递成型工艺(RTM)。首先将预制件放置在预成型的真空模具中,将树脂与固化剂按照质量比为3.68∶1进行混合,并在真空箱中抽真空以去除树脂中的气体;设置注塑速率、注塑压力等工艺参数,将树脂压入模具浸润预制件,完毕后切断树脂流动管道,密封模具注塑口,最后在室温下放置24 h进行完全固化;打开模具,取出固化好的三维编织复合材料。

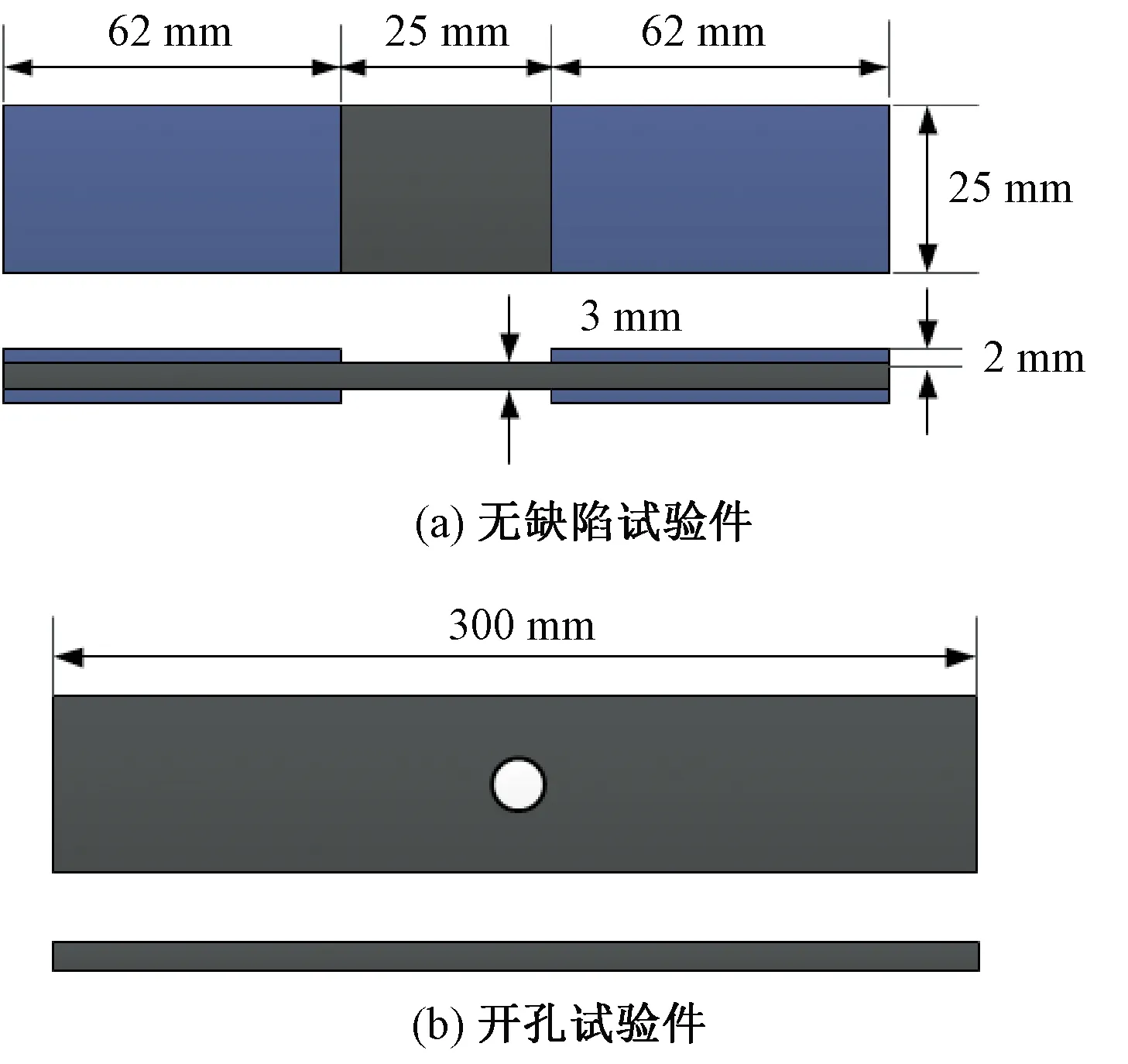

根据ASTM D6484/D6484 M-14 《开孔复合材料压缩性能试验》和ASTM D3410/D3410 M-16《树脂基复合材料压缩性能试验》分别制备试验件。试验件尺寸和几何形状见图1,对于开孔压缩试验件,为避免实验过程中加持端因应力集中造成样品断裂的情况,须在样品两端贴保护片,该保护片为玻璃纤维板,如图1(a)所示。采用机械加工方法在试验件上开孔,孔直径为5 mm,如图1(b)所示。

图1 试验件尺寸和几何形状Fig.1 Geometry and dimensions of specimen.(a) Un-notched coupon; (b) Open-hole coupon

1.4 试验件的纤维体积分数计算

试验采用称量法计算试验件的纤维体积分数Vf。固化前称出预制件的干态质量Mf,固化后测量复合材料的质量M,则基体质量Mm=M-Mf。已知碳纤维和基体的密度分别为1.78和1.16 g/cm3,则可知纤维和基体的体积。考虑孔隙率对纤维体积比的影响,通过密度法测得复合材料密度ρc,通过式 (3)计算出每件试样的孔隙体积Vv。再由式(4)计算试验件的纤维体积比。试验件种类Style I 和Style II 的孔隙率分别为4%和5%,纤维体积比分别为59%和62%。

(3)

(4)

式中:Mf为纤维质量,g;Mm为基体质量, g;ρf为纤维密度, g/cm3;ρm为基体密度, g/cm3;ρc为复合材料密度, g/cm3。

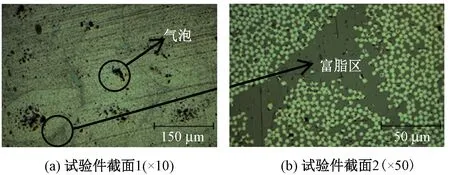

三维编织复合材料截面图如图2所示,为无增强纱时纱线截面形态。由图2(a)可看出,在复合过程中不可避免的引入了气泡,纱线在复合材料中的截面形状主要为椭圆形。图2(b)中的富脂区域主要是由于三维编织预制体纱线交织造成的。

图2 三维编织复合材料截面图Fig.2 Photographs of cross-sectional areas of 3-D braided composite. (a) Section of test piece 1(×10); (b) Section of test piece 2(×50)

1.5 压缩试验

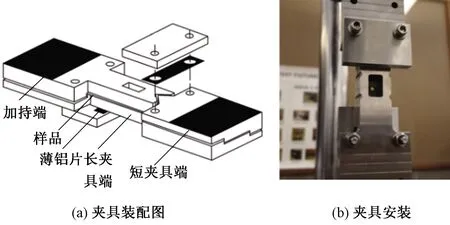

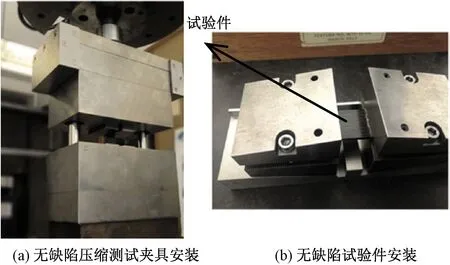

开孔和无开孔三维编织复合材料试验件的压缩试验步骤分别参照标准ASTM D6484/D6484 M-14 和ASTM D3410/D3410 M-16进行,试验过程中的压缩速率为1.5 mm/min。开孔试验件支撑夹具如图3所示。无开孔试验件测试所用夹具为IITRI夹具,IITRI试验装置如图4所示,为纯剪切载荷加载方式。用 INSTRON 5682型万能材料测试系统测试试验件,每组试验件须选取5个有效测试值并取平均值。

图3 开孔试验件支撑夹具Fig.3 Support fixture for open-hole test.(a) Fixture assembly; (b) Fixture installation for notched compression testing

图4 IITRI试验装置Fig.4 IITRI test equipment.(a) Fixture installation for un-notched compression testing; (b) Un-notched specimen assembly

2 结果与讨论

2.1 压缩试验结果

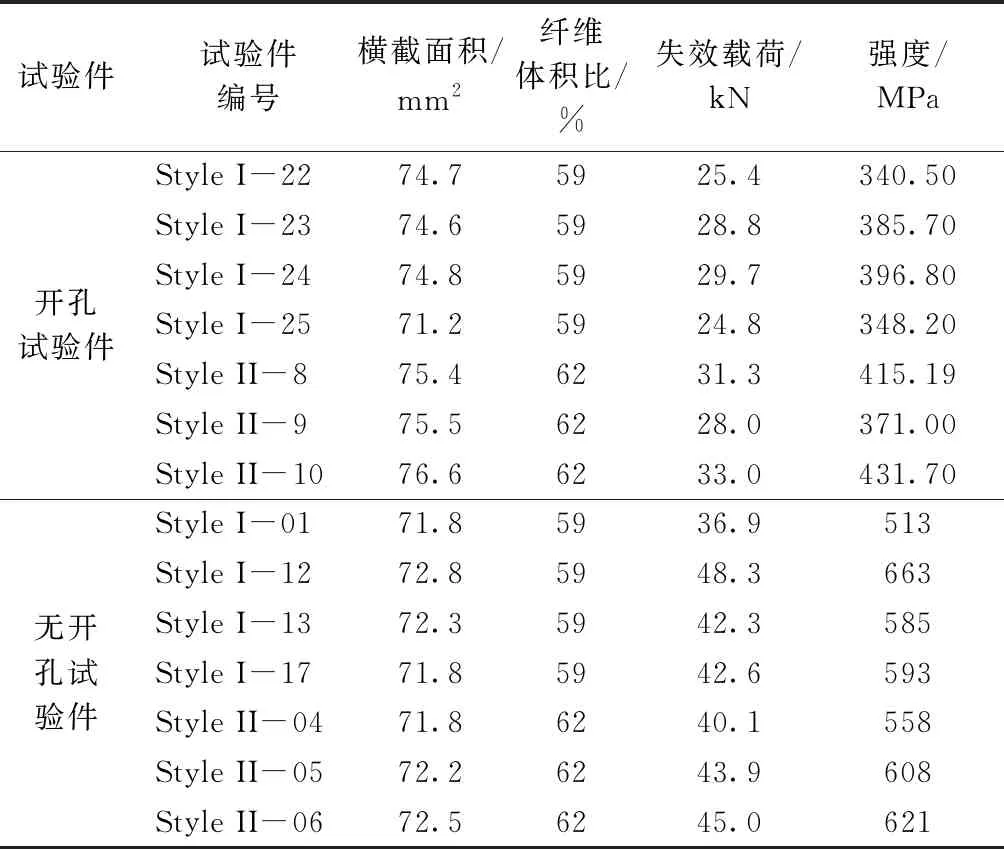

在强度计算时,含开孔和不含开孔的截面计算均为样品总面积w×t,不减去孔的面积强度。试验件强度见式(5)。

(5)

式中:σ为试验件强度,MPa;P为失效载荷,N;w为样品宽度(不考虑孔的影响),mm;t为样品厚度,mm。

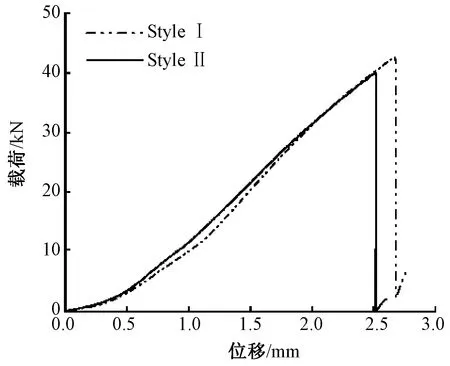

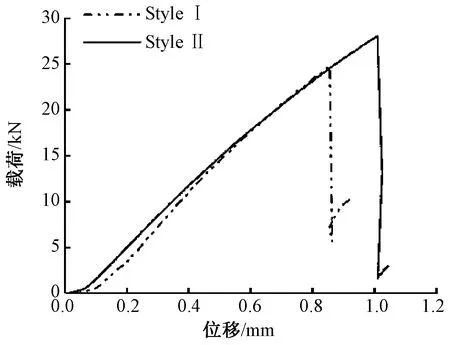

无缺陷试验件准静态下的压缩载荷-位移曲线如图5所示。含开孔试验件准静态下的压缩载荷-位移曲线如图6所示。可看出,起始段均为非线性,主要是由于测试起始预紧力不足造成样品滑移,因此在计算模量时须将滑移段去除;由2组曲线可以看出,2种结构试验件的轴向方向模量较为接近。对比图5、6可知,开孔后试验件的失效位移小于无开孔试验件,说明压缩载荷下开孔试验件失效更快。

图5 无缺陷试验件准静态下压缩载荷-位移曲线Fig.5 Load-Displacement curves of un-notched 3-D braided composites under quasi-static compressive

图6 含开孔试验件准静态下压缩载荷-位移曲线Fig.6 Quasi-static compression tests of 3D braided composite with open hole: Load vs. Displacement curves

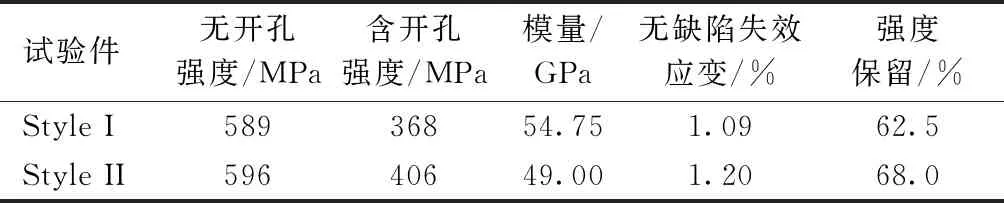

2种三维编织复合材料各组试验件压缩性能数据如表2所示。每组试验取3~5组有效值。压缩性能数据对比如表3所示。引入缺陷后试验件强度均低于无开孔试验件。无开孔时,2种试验件压缩强度较为接近,Style I压缩强度为589 MPa,弹性模量约为55 GPa; Style II压缩强度为596 MPa, 弹性模量约为49 GPa。考虑到Style I 具有42%轴向纱,说明轴向纱的引入虽然提高了材料的弹性模量,但是并未提高材料的压缩强度。含开孔Style I(含42%增强纱)平均压缩强度为368 MPa,保留该试验件约62.5%的无开孔压缩强度;含开孔Style II(100%编织结构)平均压缩强度约为406 MPa,略高于含增强纱的试验件强度,保留该试验件约68%的无缺陷压缩强度。说明在该编织角下,增强纱未提高三维编织复合材料的损伤容限能力。

表2 各组试验件压缩性能数据Tab.2 Compressive properties

表3 压缩性能数据对比Tab.3 Comparison of compressive properties

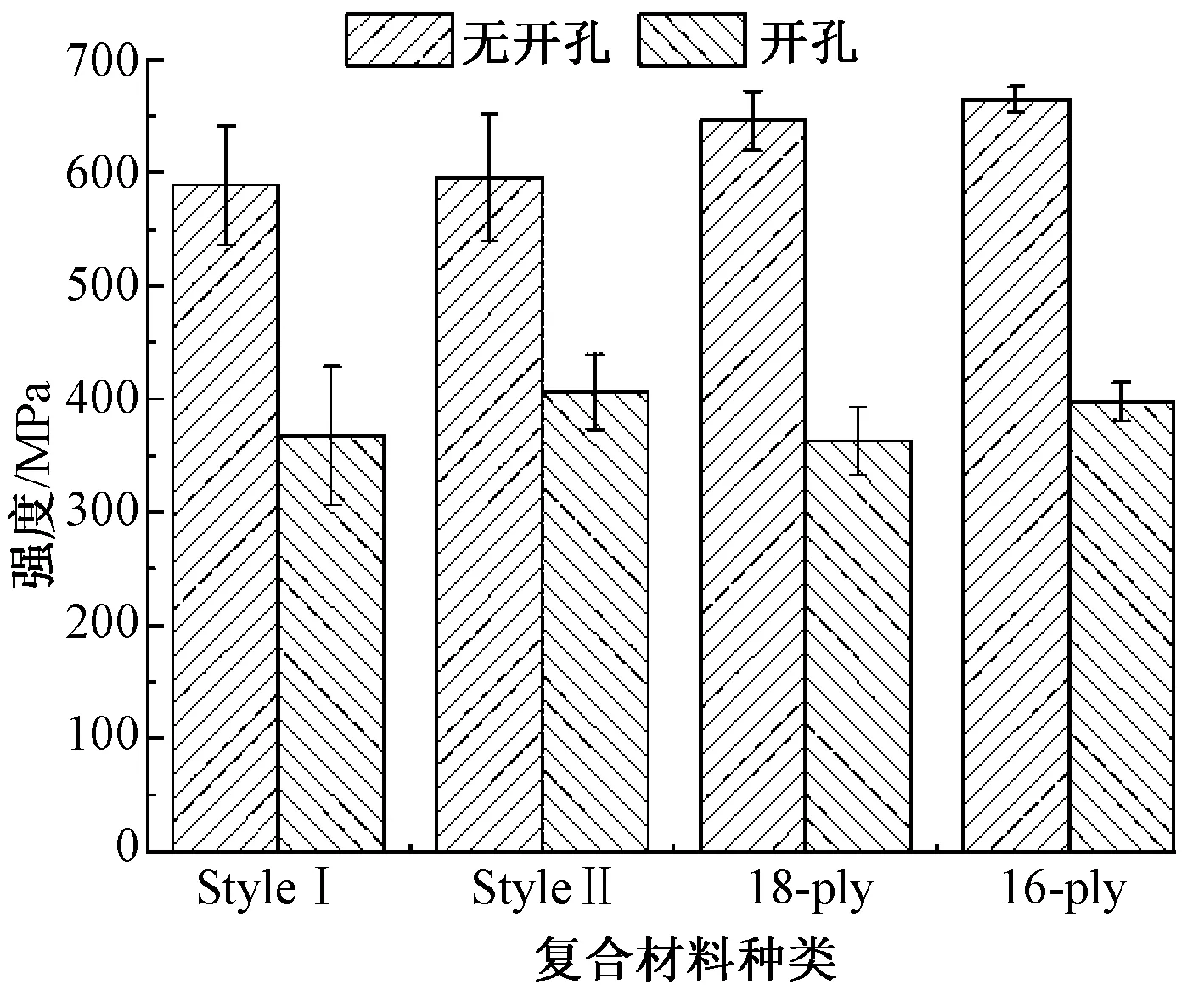

2种三维编织复合材料与层合板压缩性能对比如图7所示。16-ply(0±45)°层合板无缺陷强度为646 MPa, 引入开孔后强度降为363 MPa,保留56%的强度[2];18-ply(0±20)°层合板无缺陷强度为665 MPa,引入开孔后强度降为 398 MPa,保留60%的强度[14]。可发现,虽然无开孔层合板初始强度虽略高于2种编织复合材料,但在引入开孔缺陷后,2种编织结构复合材料均能保留更高比例的压缩强度,最终强度均接近于甚至高于层合板,主要得益于三维编织复合材料结构整体性,再次说明了三维编织复合材料具有优异的损伤容限性能。

图7 2种三维编织复合材料与层合板压缩性能对比Fig.7 Comparison of compression properties of two type 3-D braided composites with laminates

2.2 失效形态分析

2种有开孔和无开孔的编织复合材料试验件在压缩试验过程均无明显的变形和声响,直到试验件破坏瞬间产生剧烈声响,表现出明显脆性材料的破坏特性。

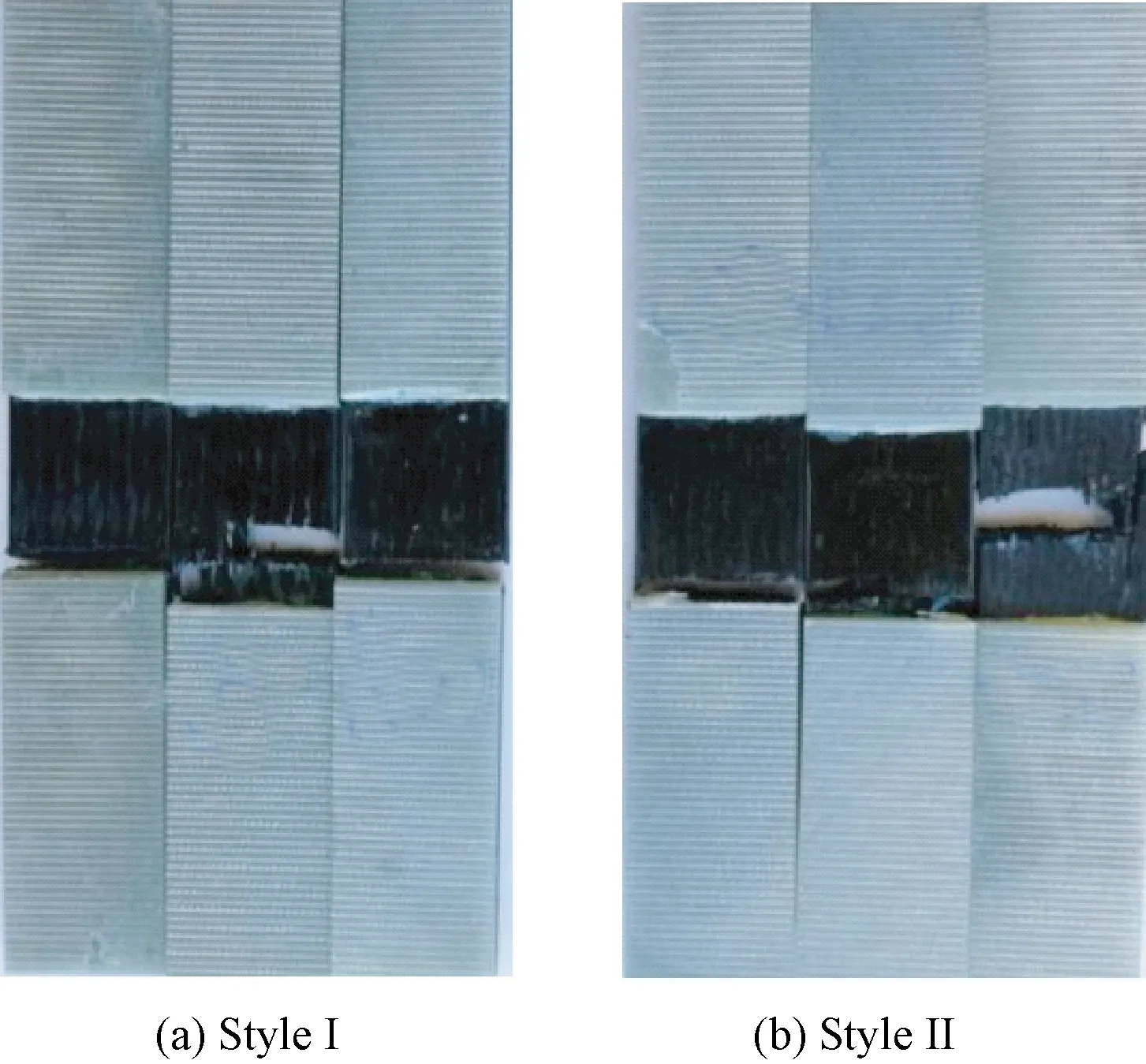

2种无开孔三维编织复合材料试验件压缩失效模式如图8所示。可发现2类试验件的宏观压缩失效形式较为相似,均为横向断裂,几乎所有试验件均断裂在靠近夹头和保护片位置处。微观上的失效模式主要是由于纤维“褶皱”和“压屈失稳”造成的。

图8 无开孔压缩失效形式Fig.8 Photographs of un-notched specimens after compression test

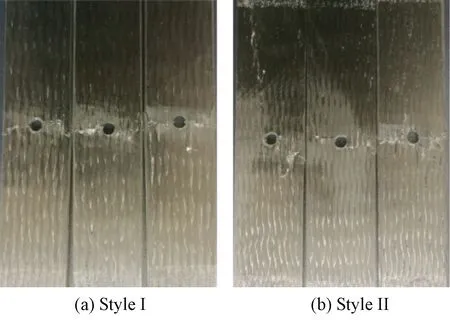

2种三维编织复合材料试验件无开孔压缩失效形式如图9所示,可以发现,2类试验件的宏观压缩失效形式也较为相似,均为沿孔周边横向断裂。

图9 含缺陷压缩失效形式Fig.9 Photographs of Notched specimens after compression tests

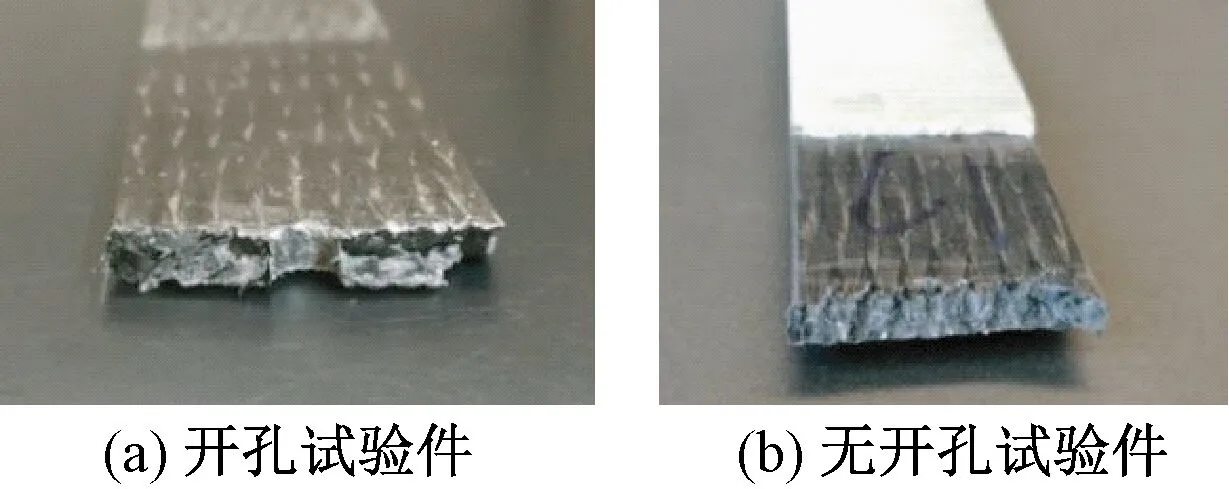

开孔试验件断裂裂纹如图10所示。2种结构三维编织复合材料试验件断裂截面如图11所示。可以看出,无缺陷时,材料压缩失效断口虽然也为横向断裂,但是断口截面具有一定倾斜角,而有缺陷时断口虽不平整,但是无明显倾角。

图11 复合材料试验件断裂截面Fig.11 Fracture surface of specimen after compression tests. (a) Open hole; (b) Without hole

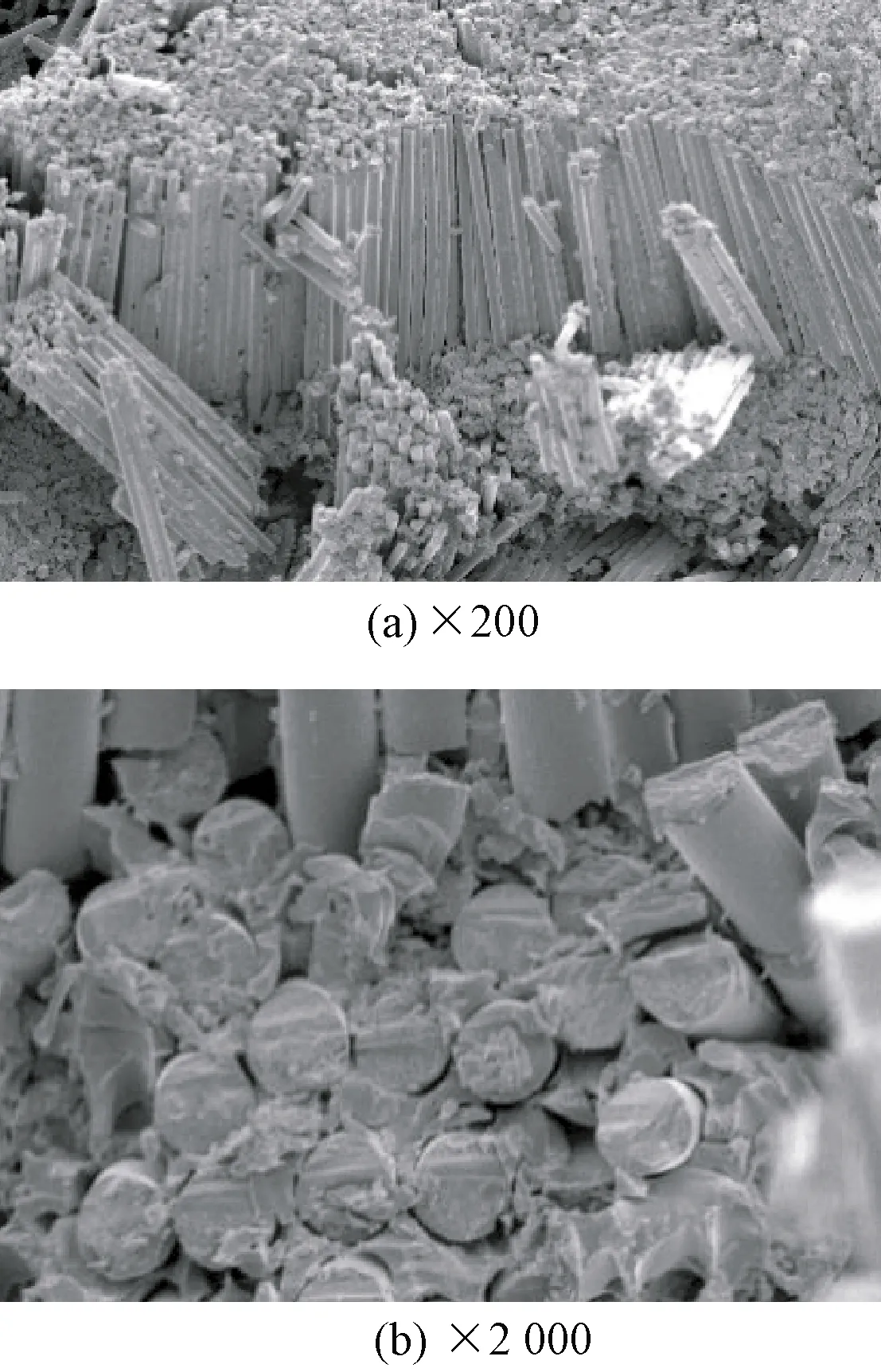

Style II无缺陷试验件电镜下断裂如图12所示。可以看出,在压缩载荷下,纤维束整束剪切断裂,三维编织复合材料压缩失效主要是由于剪切断裂所致,伴随局部区域纤维“扭折”失效。层合板的压缩失效往往伴随着分层以及分层导致的“褶皱”失效,而三维编织复合材料压缩失效不存在分层问题,该特性有利于减缓试验件的失效。

图12 Style II无缺陷试验件断裂面电镜照片Fig.12 SEM images of fracture surface of Style II

3 结 论

本文对2种纱线结构的三维编织复合材料在含缺陷时和无缺陷时的压缩性能进行了研究,得出以下结论。

1)对于±12°编织角的2种三维编织复合材料,无论有无开孔,其压缩强度值均较为接近,说明增强纱的引入并未提高三维编织复合材料压缩强度和损伤容限。

2)相对于传统层合板,2种纤维走向的三维编织复合材料,在开孔后均能保留更高比例的压缩强度,说明三维编织复合材料比传统层合板具有更优异的损伤容限性能。

3)在失效形式上,2种纤维走向的三维编织复合材料,无开孔时的压缩失效形式较为相似,均为横向断裂;开孔后均为沿孔横向断裂;无开孔的断口截面具有倾斜角。相对于层合板失效模式,三维编织复合材料失效模式主要为剪切失效且无分层现象,伴随局部区域纤维“褶皱折断”和 “扭折”失效。