磷酸改性芳纶对聚氨酯硬质泡沫阻燃抑烟性能的影响

2021-01-04许黛芳

许黛芳

(嘉兴学院 设计学院, 浙江 嘉兴 314001)

聚氨酯硬质泡沫以其质轻、保温隔热性好、缓冲减震及降噪,压缩强度高和尺寸稳定性好等优点,被普遍应用在建筑行业[1-3]。聚氨酯泡沫含有可燃的碳氢链段,具有密度小、比表面积大等特点,遇火易燃,且产生有毒的烟雾和气体,限制了聚氨酯硬质泡沫的应用范围[4-5],故对聚氨酯硬质泡沫进行阻燃和抑烟性能的研究具有重要意义。国内外提高聚氨酯硬质泡沫阻燃性能的途径普遍为添加阻燃剂或使用阻燃型原料[6]。添加型无机类阻燃剂存在添加量大,使泡沫力学性能降低等问题[7];卤磷系阻燃剂存在产烟量大及产烟有毒性等环境问题[8];膨胀型阻燃剂与聚合物之间的界面相容性较差,燃烧后可形成炭层疏松[9-10]。随着环保意识的增强,阻燃性纤维阻燃改性聚氨酯泡沫受到国内外研究学者的关注,同时出现纤维的表面改性、分散性和含量对聚氨酯泡沫微孔结构和阻燃性能影响的研究[11-12]。已有研究主要是碳纤维、碳纳米管和石墨作为阻燃剂[13-15],很少研究芳纶对聚氨酯泡沫阻燃和抑烟性能的影响[16]。

芳纶(AF)的极限氧指数大于28%,离开火焰时不会续燃,是一种永久性的阻燃纤维,即使AF长时间反复使用,也不会减少或失去其阻燃性能,其良好的阻燃性取决于高结晶、高取向的大分子结构。芳纶具有较好的热稳定性,在较高温度时才会热分解,高温分解也不会发生熔融、融滴,当温度大于370 ℃时开始炭化,成为聚氨酯硬泡首选的新阻燃剂[17-19]。芳纶因其高强度和高模量可作为增强材料[20],也可作为阻燃剂应用在泡沫材料的阻燃领域;但其也存在一些缺点,由于分子链中存在较大的苯环的立体效应,胺基很难与其他原子或基团发生反应,所以芳纶与基体的粘附性较差[21-22]。这种情况下,必须采取一些措施来减少纤维表面取向或增加纤维表面活性基团的数量,通过在基团与基体之间形成反应性的共价键来提高复合材料的结合强度。

芳纶的改性方法有2种,可分为物理改性和化学改性,都是通过在纤维表面形成一定的活性中心,增强纤维与基体之间的相互作用来达到这一目的[23-24]。邓婷婷等[11]研究了磷酸改性对芳纶纤维的影响,结果表明,—P—OH结构和二磷酸基团被引入到芳纶表面。含磷化合物是一种阻燃剂,通常在许多无卤阻燃剂中起着重要作用[25]。为此,本文首先采用磷酸对芳纶进行改性,然后采用模压发泡制备芳纶阻燃聚氨酯泡沫,并对其阻燃性能、产烟行为、燃烧行为、热稳定性和力学性能进行了研究。

1 试验部分

1.1 试验原料

聚醚多元醇4110、多苯基多亚甲基多异氰酸酯(PAPI),山东蓝星东大有限公司;有机硅油和二氯-氟乙烷(HCFC-141b),广州安辰化工科技有限公司;催化剂三亚乙基二胺和辛酸亚锡,济南联顺化工有限公司;芳纶(长度为3 mm),沧州中丽新材料科技有限公司;磷酸,北京航兴宏达化工有限公司。

1.2 改性芳纶的制备

采用磷酸对芳纶表面进行改性处理。首先对放入浴比为1∶20的磷酸溶液中的芳纶进行30 min超声处理;再将处理后的芳纶放入130 ℃的烘箱烘焙5 min;最后用去离子水反复清洗至中性,放入60 ℃的烘箱烘干4 h后保存得到磷酸改性芳纶(MAF)。

1.3 阻燃改性聚氨酯的制备

将芳纶(AF)和改性芳纶(MAF)、聚醚多元醇4110、多苯基多亚甲基多异氰酸酯(PAPI)、匀泡剂(有机硅油)、催化剂(三亚乙基二胺和辛酸亚锡)、发泡剂(一氟二氯乙烷)等原料根据表1所示的配比在BSA4202S型电子天平精确称量后混入塑料杯中;使用S212型恒速搅拌器以1 000 r/min匀速搅拌15 s后,将混合物快速倒入预加热至45 ℃的模具中。将模具放入60 ℃的 101A-4S型电热鼓风干燥箱中发泡固化30 min,冷却脱模后分别得到聚氨酯泡沫(RPUF),改性前后芳纶质量分数为5%的阻燃聚氨酯泡沫(PU/AF和PU/MAF)。

表1 阻燃聚氨酯泡沫的配方Tab.1 Formulations of flame-retardant rigid polyurethane foams %

1.4 测试方法

1.4.1 表面形貌观察

使用SU1510型扫描电子显微镜观察改性前后芳纶阻燃泡沫的残炭形貌。

1.4.2 化学结构测试

使用Nicolet is10型傅里叶变换红外光谱仪对改性前后芳纶表面的化学结构进行测试。测试参数为:分辨率2 cm-1,扫描范围4 000~500 cm-1。

1.4.3 结晶结构测试

采用D8型X射线衍射仪测试改性前后芳纶和改性前后芳纶阻燃聚氨酯泡沫的结晶结构。测试条件为:管电压40 kV,管电流100 mA,Cu Kα辐射,扫描速度1(°)/min,扫描范围3°~45°。

1.4.4 极限氧指数测试

按照GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为 第2部分:室温试验》,使用LFY-605型自动氧指数测试仪进行氧指数测试。试样尺寸为 12 cm×1 cm ×1 cm。

1.4.5 烟密度测试

采用XP-2型烟密度测试仪,根据GB/T 8627—2007《建筑材料燃烧或分解的烟密度试验方法》测试材料的最大烟密度值及烟密度等级。试样尺寸为0.62 cm×2.54 cm×2.54 cm,每组测试3个试样,取平均值。

1.4.6 燃烧行为测试

使用FTT 0007型锥形量热仪对阻燃聚氨酯/芳纶泡沫进行燃烧行为测试。试样尺寸为 10 cm×10 cm×2 cm,在热辐照功率为25 kW/m2条件下测试。

1.4.7 热稳定性能测试

使用Q500型热重分析仪对阻燃聚氨酯/芳纶泡沫进行热稳定性分析。温度范围为30~800 ℃,氮气气氛,升温速率为10 ℃/min。

1.4.8 元素种类及含量测试

采用S-4800型X射线能量色散光谱仪检测残炭里阻燃元素的种类和含量。在高真空条件下,电压为20 kV。

1.4.9 力学性能测试

根据ASTM D1621—2010《硬质泡沫塑料抗压性能的标准试验方法》标准,采用3385H型万能材料试验机测试阻燃聚氨酯/芳纶泡沫的压缩性能。压缩速度为2.5 mm/min,压缩至试样原高度的90%时停止。试样尺寸为50 mm×50 mm×25 mm,每组测试3个样品,取平均值。

2 结果与讨论

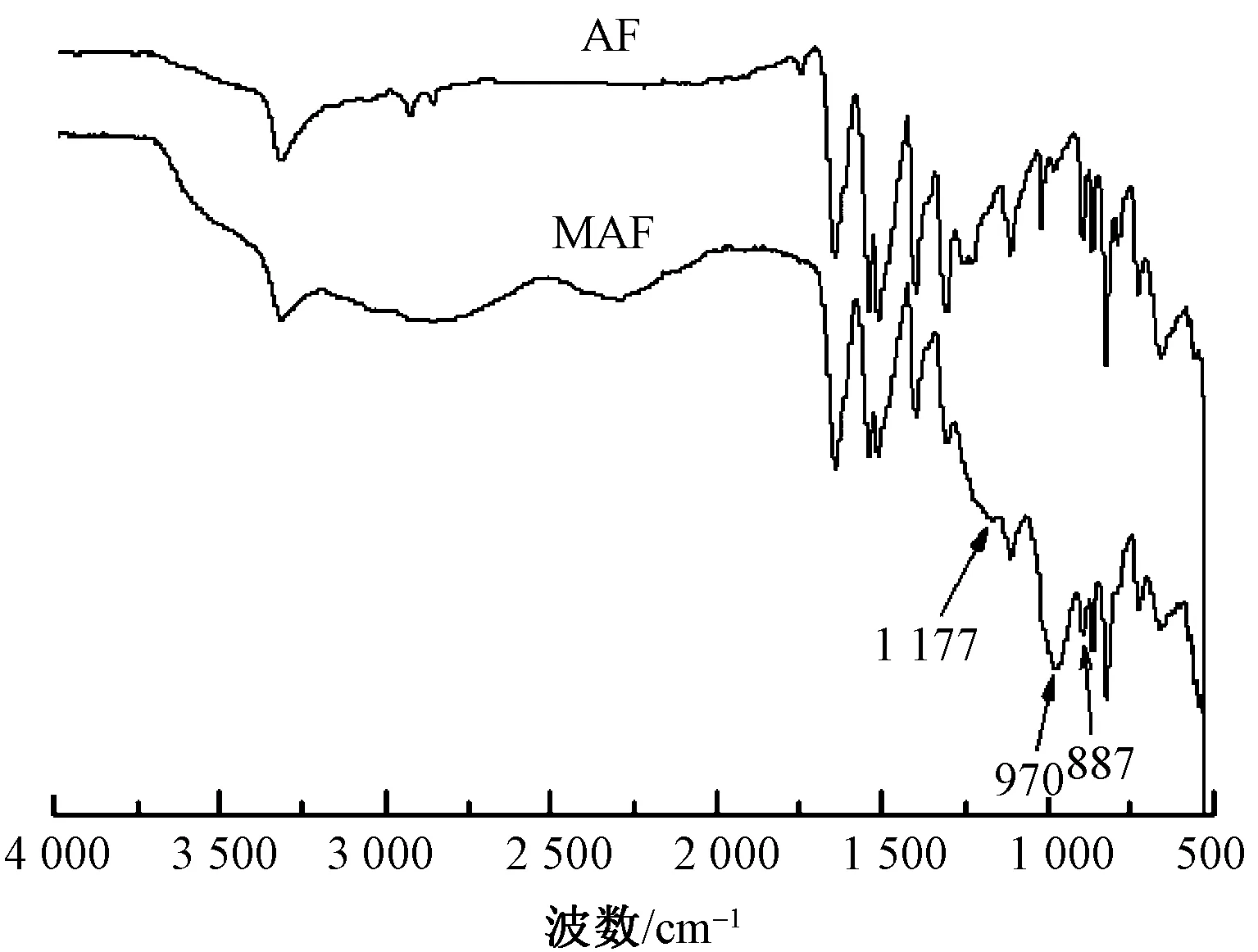

2.1 改性前后芳纶的化学结构

改性前后芳纶的红外光谱分析如图1所示。对比可知:改性芳纶在1 177 cm-1处出现了P—O—P吸收峰,且在970 cm-1处出现了—P—OH吸收峰[9],在887 cm-1处出现了P—N吸收峰。说明改性后的芳纶表面引入了P—O—P和P—OH基团。

图1 改性前后芳纶的红外光谱图Fig.1 Infrared spectrum analysis of aramid fiber and modified aramid fiber

2.2 改性前后芳纶及阻燃聚氨酯结晶结构

图2示出改性前后芳纶和阻燃聚氨酯泡沫的X衍射图谱。由图2(a)可知,AF和MAF的强衍射峰与其高结晶和取向的分子结构有关,AF和MAF都在23.14°处存在很强的峰,磷酸改性过程中AF的层间距没有变化,层间距为3.84 nm。由图2(b)可知,AF和MAF在20.36°、23.14°和28.75°处出现的峰在PU/AF和PU/MAF中消失,说明磷酸改性芳纶不是插层改性,而是表面改性,与文献[11]结论一致。

图2 改性前后芳纶和阻燃聚氨酯泡沫的 X衍射图谱Fig.2 XRD patterns of aramid fiber before and after modification(a)and flame-retardant rigid polyurethane foams(b)

2.3 阻燃聚氨酯泡沫极限氧指数分析

由极限氧指数测试可得:纯聚氨酯泡沫的极限氧指数(LOI)为19.6%;将质量分数为5%的芳纶加入聚氨酯泡沫后,其LOI值提高至22.5%;含有质量分数为5%改性芳纶的阻燃聚氨酯泡沫的阻燃性最好,极限氧指数达到22.7%,比聚氨酯泡沫和PU/AF的极限氧指数分别提高了15.8%和0.9%。因为改性芳纶引入的P—O—P热解产物聚磷酸与聚氨酯硬泡热解产物多元醇易交联成炭,使更多的含磷产物留在凝聚相[10]。

2.4 阻燃聚氨酯泡沫最大烟密度

图3示出添加改性前后芳纶的阻燃聚氨酯泡沫的烟密度曲线。吸收率表示透过烟的光强度衰减量,用来表示烟密度。表2示出添加改性前后芳纶的阻燃聚氨酯泡沫的烟密度。由图3可知:聚氨酯泡沫(RPUF)、PU/AF和PU/MAF在燃烧初期产烟量增加,30 s左右达到最大值;随着燃烧的进行,产烟量逐渐降低。由表2可知,改性芳纶使聚氨酯泡沫的烟密度等级和最大烟密度从15.02和27.78%分别减少到12.37和20.83%,即提高氧指数的同时,产烟量得到有效控制。因为改性芳纶引入的—P—OH热解产物水可稀释聚氨酯硬泡热解产生的可燃性气体,阻止聚氨酯基体与氧气的接触,进而使燃烧停止。

图3 改性前后的阻燃聚氨酯泡沫的烟密度曲线Fig.3 Max smoke density of rigid polyurethane foams before and after modification

表2 改性前后的芳纶阻燃聚氨酯泡沫的烟密度测试结果Tab.2 Smoke density results for rigid polyurethane foams

2.5 阻燃聚氨酯泡沫燃烧行为分析

图4示出添加改性前后芳纶的阻燃聚氨酯泡沫热释放速率、热释放量、产烟速率和产烟量的曲线变化。

图4 改性前后聚氨酯泡沫的热释放速率、热释放量、产烟速率和产烟量曲线Fig.4 Heat release rate(a), total heat release(b), smoke production rate(c) and smoke production (d) curves of rigid polyurethane foams before and after modification

由图4(a)、(b)可以看出,添加芳纶后可降低聚氨酯泡沫的热释放速率,最大热释放速率从258.1 kW/m2降低到 197.0 kW/m2。最大热释放速率出现的时间提前,证实了芳纶对热量和氧气形成的屏障有效降低了泡沫的燃烧强度,但增加了热释放量,说明芳纶只降低了聚氨酯的燃烧强度,但没有消除可燃性的产物。添加改性后的芳纶可大幅降低聚氨酯泡沫燃烧的热释放量和热释放速率,热释放量由41.9 MJ/m2下降至37.7 MJ/m2,热释放速率峰值下降至 192.8 kW/m2;峰值出现的时间提前说明改性后的芳纶更好地抑制泡沫的燃烧强度,降低了火焰的扩散速率。

改性前后的聚氨酯泡沫燃烧性能参数见表3。可知,添加改性后芳纶的阻燃泡沫在燃烧50 s时的残炭率相对于纯聚氨酯泡沫增加了42.8%。可能是改性后芳纶引入的P—O—P热解产物聚磷酸与聚氨酯硬泡热解产物多元醇交联形成含磷的粘性残炭。从图4(c)、(d)可知,改性芳纶对聚氨酯泡沫的抑烟效果最好,使产烟速率峰值由0.056 m2/s下降至0.036 m2/s,产烟量由742.8 m2/m2下降至391.6 m2/m2。这可能是因为改性后的芳纶与聚氨酯基体有更好的相容性,形成紧密的含磷粘性炭层阻隔热量和氧的传递,起到凝聚相屏障作用。另外改性后的芳纶引入的—P—OH热解产物水可稀释聚氨酯硬泡热解产生的有毒气体和可燃性气体,因此,改性后的芳纶在气相上起到稀释的作用,在火灾中减少对人身的伤害显得至关重要。

表3 改性前后聚氨酯泡沫燃烧性能参数Tab.3 Cone calorimeter data for rigid polyurethane foams before and after modification

2.6 阻燃聚氨酯泡沫热稳定性

图5示出不同试样的热稳定性曲线。

图5 试样的热重分析Fig.5 Thermogravimetric analysis of samples. (a) TG curve; (b) DTG curve

由图5可知,聚氨酯泡沫的热分解过程分为3个阶段:首先在热解前期(100 ~ 200 ℃)聚氨酯泡沫热解为发泡剂HCFC-141b、小分子水和CH3OCH,以及还有没反应的异氰酸酯,质量损失为2.3%左右;热解中期(200~350 ℃)聚氨酯链段热解为多元醇和异氰酸酯,多元醇进而分解为不同的醚类化合物和脂肪醇,质量损失为70%左右;热解后期(350~500 ℃),体系分解为伯胺、仲胺、烯烃、水和二氧化碳。

由图5还可以看出,聚氨酯泡沫在700 ℃时的残炭率只有13.2%,说明聚氨酯泡沫的热稳定不好。添加改性前后芳纶的聚氨酯泡沫的热重曲线总在纯聚氨酯泡沫之上,这是由于改性前后芳纶的热稳定性较好。改性前后的芳纶对聚氨酯泡沫热稳定性的提高发挥着有利的作用,说明未改性芳纶和改性后芳纶的添加有利于改善聚氨酯硬质泡沫的热稳定性。

聚氨酯泡沫主要热解阶段的质量损失率和最大质量损失速率随芳纶和改性后芳纶的加入而减小:聚氨酯泡沫主要热解阶段的质量损失率从70.3%降低到61.2%、66.7%,最大质量损失速率从0.95%/℃减小到0.88、0.92%/℃。随着芳纶和改性后芳纶的加入,聚氨酯泡沫在700 ℃时的残炭率从13.2%分别增加到24.6%、14.5%。与添加改性后芳纶的聚氨酯泡沫PU/MAF相比,PU/AF的热稳定性更优,由于PU/AF的700 ℃时的残炭率和最初热分解温度比PU/MAF高,主要热解阶段的最大热质量损失速率和质量损失百分数比PU/MAF低。

2.7 阻燃聚氨酯泡沫残炭微观形貌和元素

图6为改性前后聚氨酯泡沫残炭的扫描电镜形貌照片。可以看出,改性后阻燃聚氨酯泡沫残炭量大于纯聚氨酯泡沫,与锥形量热仪燃烧50 s时的残炭量一致。纯聚氨酯泡沫残炭表面存在较多的孔洞,说明成炭质量较差,气体能自由进出;而改性后阻燃聚氨酯泡沫残炭表面有一些裂缝。PU/AF残炭疏松,PU/MAF残炭更加密实。在燃烧过程中,改性后的芳纶与聚氨酯的热解产物聚醚多元醇可发生交联反应形成P—O—C酯化结构,形成更加紧密的炭层,可抑制可燃性气体和固体颗粒的释放,阻止氧气进入凝聚相参与氧化分解;另一方面,改性后的芳纶引入的—P—OH热解产物水可稀释可燃性气体和固体颗粒,减少热量进入基体发生进一步的分解。

图6 改性前后聚氨酯泡沫残的扫描电镜照片(×300)Fig.6 SEM images of residual char of rigid polyurethane foams before and after modification (×300)

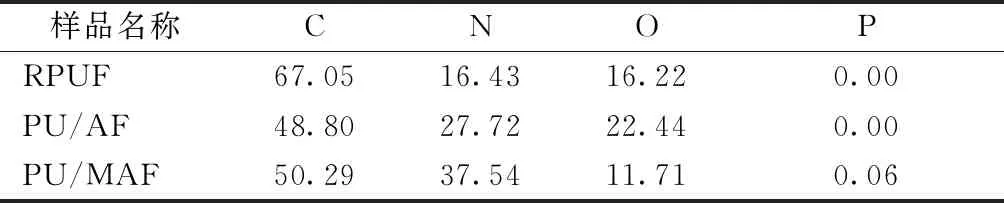

为深入研究改性芳纶凝聚相的阻燃效果,对锥形量热仪测试后的残炭进行元素分析,结果见表4。可知,PU/MAF的氮含量大于PU/AF,因为聚氨酯链段热解形成更多的小分子胺类化合物和水,有利于覆盖在可燃性气体上阻碍热量和氧气传递来终止燃烧。PU/MAF的含磷量为0.06%。据推测改性芳纶的P—OH热解形成更多的磷酸留在炭层表面有效防止基体进一步燃烧。

2.8 阻燃聚氨酯泡沫力学性能

泡沫的密度决定了材料的物理力学性能[26]。根据幂律定律可知聚氨酯泡沫的压缩性能与其密度直接相关。一般而言,密度越高,聚氨酯泡沫的压缩强度越高。本文试验样品密度和压缩性能测量结果及相关数据见表5。为更好地比较改性前后的芳纶对聚氨酯泡沫压缩性能的影响,消除泡沫密度的影响,选择比强度进行分析,可较好地反映结构材料的抗压性能[27]。由表5可知,改性阻燃聚氨酯泡沫比纯聚氨酯泡沫压缩强度提高了1.8倍。一方面,芳纶的非均相成核作用有利于提高泡沫密度,产生更多小尺寸的泡孔[28-29];另一方面,芳纶插入泡孔棱柱中,提高泡孔壁强度[28,30]。PU/MAF酯泡沫的压缩强度比纯聚氨酯泡沫提高了2.4倍,比PU/AF提高了22.7%,因为改性芳纶引入的—P—OH和—OH基团与异氰酸酯发生化学反应使得芳纶与聚氨酯的界面强度增加。

表4 改性前后聚氨酯泡沫残炭的元素含量Tab.4 Elemental content of residual char %

表5 改性前后的聚氨酯泡沫的密度和压缩性能Tab.5 Density and compressive property for rigid polyurethane foams before and after modification

3 结 论

1)本文采用改性芳纶制备阻燃改性硬质聚氨酯泡沫,其极限氧指数、建材烟密度及锥形量热仪测试结果表明改性后的芳纶具有更好的阻燃和抑烟性能。相对于纯聚氨酯泡沫,添加改性芳纶的阻燃聚氨酯泡沫的极限氧指数提高了15.8%,最大烟密度、热释放速率峰值、产烟速率峰值、热释放量和产烟量分别降低了25%、25.3%、35.7%、10%、47.3%。

2)热失重测试表明改性芳纶提高了泡沫的残炭率,使其在700 ℃的残炭率增加为14.5%。改性芳纶的添加有利于改善聚氨酯泡沫的热稳定性。

3)添加改性前后芳纶的阻燃聚氨酯泡沫残炭质量大于纯聚氨酯泡沫。阻燃聚氨酯/芳纶泡沫残炭疏松,阻燃聚氨酯/改性芳纶泡沫残炭更加密实。改性后芳纶在气相和凝聚相上共同发挥阻燃的效果。

4)经磷酸改性的芳纶不仅是聚氨酯泡沫的阻燃剂和抑烟剂,还是增强剂。添加改性芳纶的阻燃聚氨酯泡沫的压缩强度比纯的聚氨酯泡沫提高了2.4倍。