石墨烯气凝胶复合防火面料防护性能的影响因素

2021-01-04卢业虎

孟 晶, 高 珊, 卢业虎,2

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215006; 2. 吴江万旺纺织有限公司, 江苏 苏州 215226)

消防、急救、化工等行业的作业人员经常身处各种潜在的热灾害环境,如辐射热、火焰、高温液体飞溅物、熔融金属液滴等[1]。其中,消防是面临这些热灾害环境最多的行业。在高温条件下,热防护服优良的防护性能为作业人员生命安全与工作效率提供有效保障。此外,在热灾害环境中,热防护服还需要减少因为服装热蓄积而导致的热应激伤害[2]。研究表明,热防护服多层面料系统的厚度、透湿性能以及阻燃性能均影响其防护性能[3]。传统的热防护服通过增加隔热层的质量与厚度来达到防护要求,但这种方法在一定程度上降低了服装的舒适性,增加了热应激,影响工作效率[4]。选用高性能隔热材料来降低热防护服的厚度与质量,平衡其功能性与服用性,是热防护服发展的必然趋势。

气凝胶具有三维网络结构、高孔隙率、低热导率、低密度等特性,在热防护领域具有潜在的应用价值[5]。JIN等[6]发现,经气凝胶处理的消防服具有更高的热防护性能。张兴娟等[7]发现,在隔热层中使用SiO2气凝胶可使消防服质量降低70% 以上。QI等[8]发现,在相同的热暴露条件下,填充SiO2气凝胶的消防服隔热层的背面温度比传统消防服低100 ℃,同时质量也减少了约24.3%。SHAID等[9]发现,将气凝胶和相变材料应用在消防服热衬上,使之具有良好的热防护性能和舒适性,延长了防护时间。然而,目前在热防护领域常用SiO2气凝胶毡或涂层,这种气凝胶会出现粉末化脱落等现象,不能直接应用于防护服,同时穿着舒适性较差,需要采取有效措施解决这些问题。

石墨烯气凝胶具有石墨烯和气凝胶的优良性能,改善了气凝胶应用于热防护服时较脆和易碎的缺点。高珊等[10]制备了石墨烯气凝胶复合防火面料,发现复合面料显著增加热防护性能,且不影响其热湿舒适性。本文构建了石墨烯气凝胶复合面料系统,在低辐射热环境下,探究了制备过程中氧化石墨烯水溶液质量分数、石墨烯气凝胶中是否添加碳纤维、石墨烯气凝胶厚度3个因素对复合面料系统热防护效果的影响,以期为研制基于石墨烯气凝胶材料的轻质化热防护服提供思路。

1 实验部分

1.1 石墨烯气凝胶的制备

氧化石墨烯采用改进的Hummers法[10]制备。将浓硫酸、高锰酸钾与石墨粉末进行氧化反应,再加入过氧化氢,经磁力搅拌后形成稳定的黄色单层氧化石墨烯悬浮液,然后过滤洗涤石墨烯悬浮液,得到氧化石墨烯水溶液。将清洗干燥后的碳纤维短纤维加入到一定质量分数(5%、7%、10%)的氧化石墨烯水溶液中,再将溶液超声分散2 h,充分分散后,加入质量分数为2.5%的抗坏血酸,继续搅拌1.5 h。然后放入烘箱中80 ℃静置反应2 h,取出后用去离子水置换清洗杂质,控制厚度制得一定厚度(6、8、10 mm)的石墨烯水凝胶实验组。将石墨烯水凝胶放入冷冻箱中于零下58 ℃冷冻12 h,再放入冷冻干燥机冷冻干燥24 h,即得到石墨烯气凝胶。

1.2 复合面料系统的构建

采用市场上普遍使用的3层阻燃织物构建面料系统,面料的基本性能参数如表1所示。实验面料裁剪尺寸为15 cm × 15 cm,在斜对角的两端固定,防止面料发生错位,同时模拟实际穿着过程中人体-服装-环境之间的微气候空间形态。配伍方式(从外到内)为:防火外层、防水透气层、隔热层。在防水透气层和隔热层之间的中心位置放置石墨烯气凝胶块,用十字网兜将石墨烯气凝胶块固定,防止复合面料在摩擦运动过程中气凝胶块发生移位。

表1 面料的基本性能Tab.1 Basic properties of fabrics

1.3 热防护性能测试

本文探讨了氧化石墨烯的质量分数、石墨烯气凝胶的厚度与其是否添加碳纤维3个因素对复合面料系统热防护性能的影响。实验因子水平设计如下:氧化石墨烯质量分数选择5%、7%、10% 3个水平;石墨烯气凝胶的厚度选择6、8、10 mm 3个水平;是否添加碳纤维选择添加、不添加2个水平。实验设计表如表2所示。未放置石墨烯气凝胶块的复合面料系统为对照组,编号为con。

表2 实验设计表Tab.2 Sample design table for test

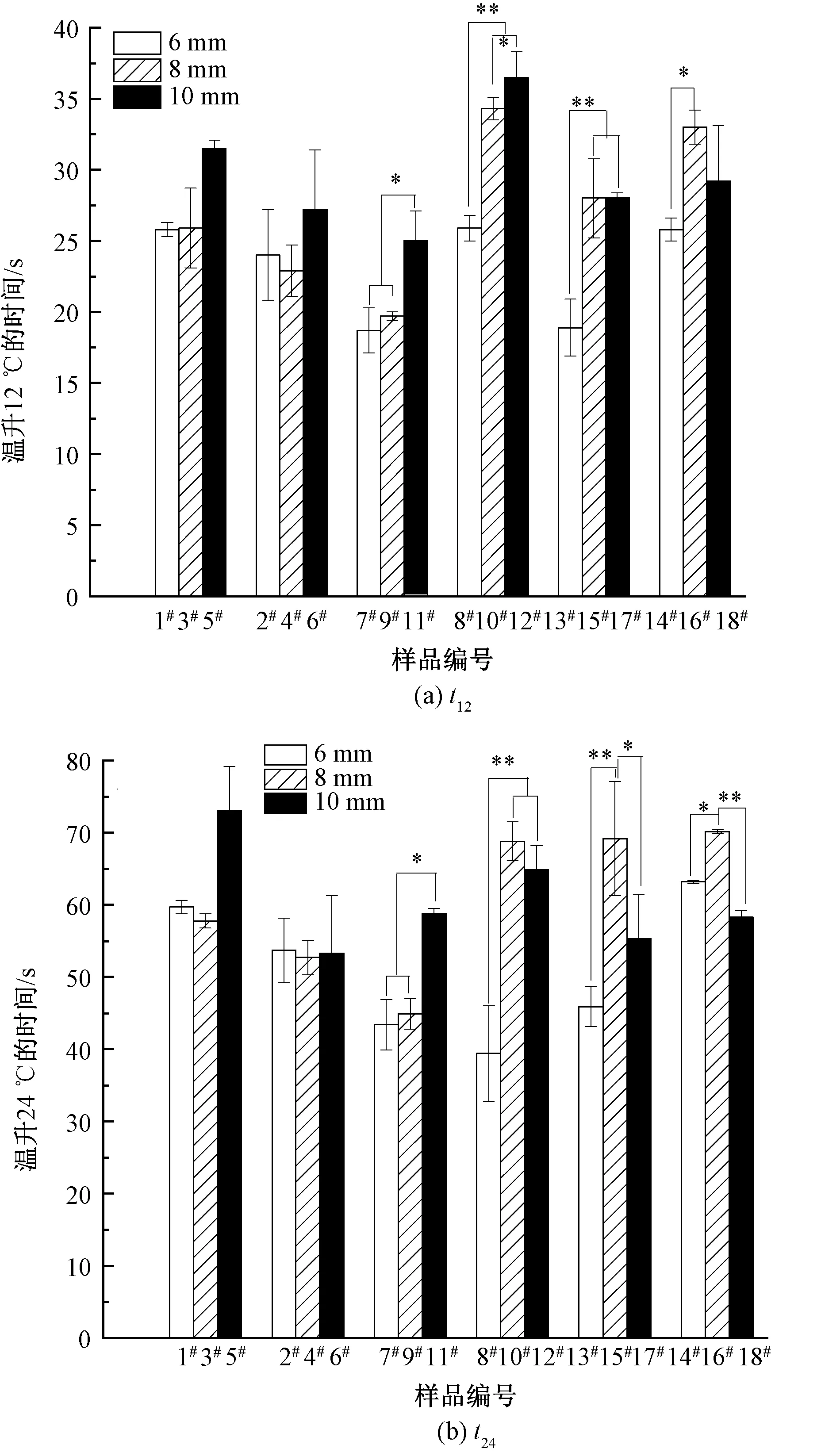

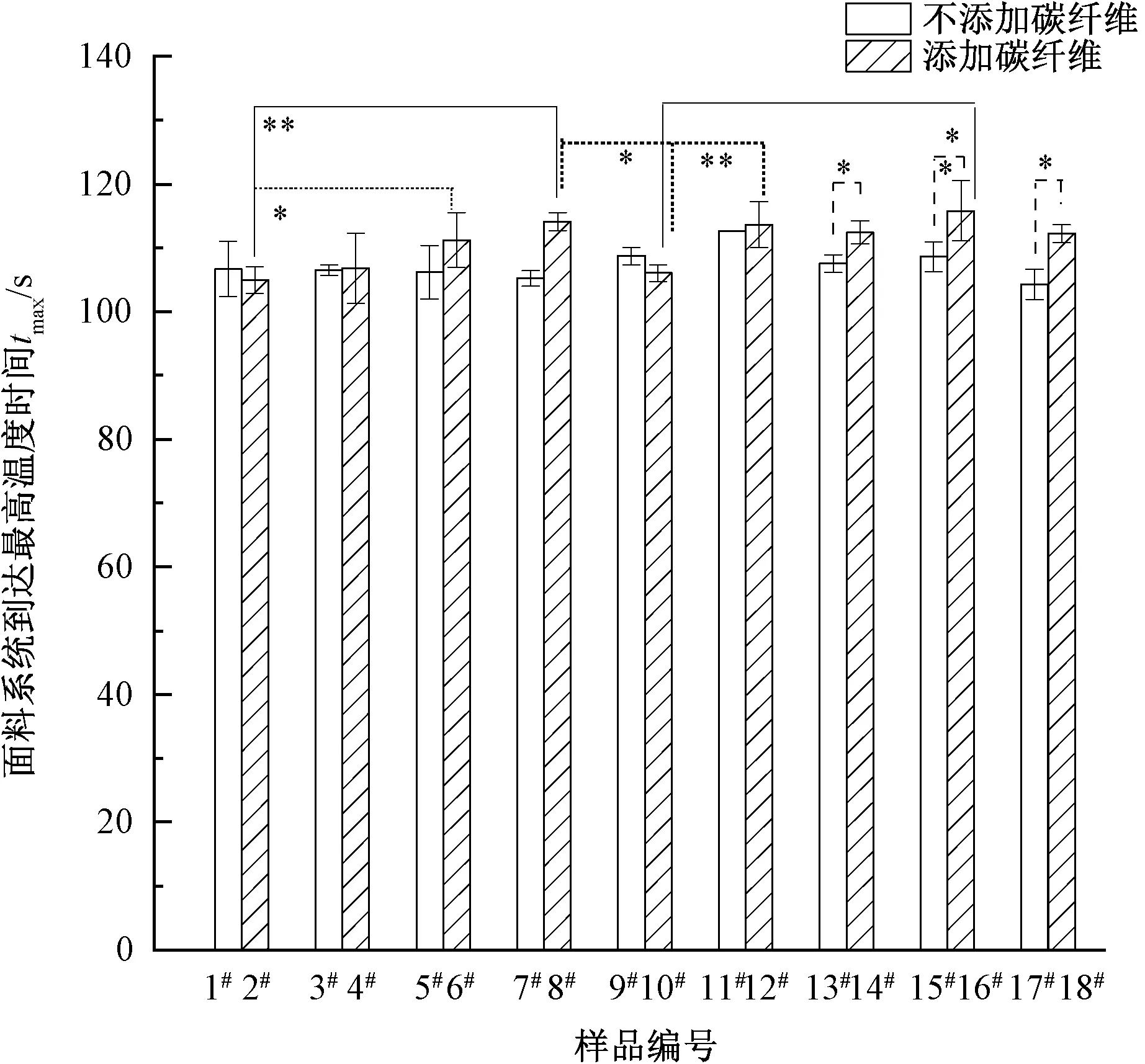

采用TPP热防护性能测试仪(Mode 701-D-161-1,美国精密有限公司)来评价石墨烯气凝胶复合防火面料系统的隔热性能。消防员的作业环境80%的时间处于低辐射条件下,因此本文模拟低辐射热环境,辐射热通量设定为(16.3± 0.8) kW/m2,热暴露时间设定为90 s。使用T型热电偶(TT-T-30,欧米茄工程公司)和NI数据记录仪(NI 9171,美国国家仪器有限公司)来记录复合面料系统隔热层背面的实时温度变化情况,结果由 Labview 2010温度测试系统采集并输出。依据ISO 6942—2002《防护服装 评价材料和材料组合暴露于辐射热时的防火和隔热性能的试验方法》,计算传感器温升达12 ℃的时间t12和温升达24 ℃的时间t24,获得皮肤开始出现热损伤和二级烧伤的时间,同时分析传感器达到最高温度的时间和最大温差,来确定面料系统的防护性能。每种样品测3块试样,结果取其平均值。使用SPSS软件对实验数据进行方差分析,探讨3个因素对面料系统防护性能的影响。用统计假设检验中的P值对不同复合面料系统的温度指标分析其差异显著性,P>0.05时,称为无显著性差异(NS);当0.01 图1 有无碳纤维情况下面料系统的升温时间比较Fig.1 Comparison of heating time for fabric systems with or without carbon fiber 利用SPSS进行多因素有重复试验的方差分析,检验各因素的主效应及因素之间交互作用的显著性,显著性检验结果如表3所示。 由表3可知,对于指标t12和t24,氧化石墨烯的质量分数和碳纤维的交互作用极显著(P<0.01),质量分数和厚度的交互作用显著(P<0.05),所以不能简单分析3个因素的主效应,需进一步进行单因素方差分析,探讨一个因素在另一因素不同水平下的作用效果。 表3 因素主体间效应检验Tab.3 Intersubjective effect test of factors 图1示出石墨烯气凝胶有无碳纤维情况下面料系统温升12和24 ℃的时间。 由图1(a)可知,相比于对照组con(t12=11.45 s),不同碳纤维含量面料系统在热辐射环境下将人体产生热损伤的时间延长了165%~318%,表明加入石墨烯气凝胶的复合面料系统有较好的热防护性能。在氧化石墨烯质量分数为5%时,添加碳纤维时面料系统的t12较低,但二者在统计学上无显著差异(P>0.05);当氧化石黑烯质量分数为7%时,添加碳纤维时面料系统的t12较高,且二者之间存在极显著差异(P<0.01),表明添加碳纤维对系统热防护效果存在积极作用,且质量分数在该水平下对碳纤维的效果有加强作用;当氧化石黑烯液质量分数为10%时,仅厚度为6 mm水平下存在极显著差异(P<0.01),而厚度为8 mm和10 mm水平下无显著差异,表明随着氧化石墨烯质量分数的继续升高,该因素对碳纤维的加强效果减弱。添加了碳纤维的石墨烯气凝胶,碳纤维穿插在其中,起到了一定的支撑内部结构的作用,避免了在高温环境下烧结导致其内部结构坍塌的状况,增强了其结构稳定性,因而防护性能提升,尤其是在氧化石墨烯质量分数为7%时。 图2 不同氧化石墨烯质量分数下面料系统升温时间比较Fig.2 Comparison of heating time for fabric systems with different mass fractions of graphene oxide 图1(b)示出石墨烯气凝胶有无碳纤维情况下面料系统温升24 ℃的时间(t24)。由图可知,相比于对照组con(t24=22.45 s),不同碳纤维含量的面料系统在热辐射环境下将产生二级烧伤时间延长了约87%~225%。随着氧化石墨烯质量分数的升高,质量分数与碳纤维因素的交互作用对t24呈现出积极作用;从7%开始,添加碳纤维组的t24逐渐高于不添加碳纤维组的t24;但仅在9#、11#和13#所处工艺条件下二者存在显著性差异(P<0.05)。总体来说,有无碳纤维对面料系统t24的影响不大(P=0.327)。 图2比较了制备过程中不同氧化石墨烯水溶液的质量分数水平下面料系统温升12 ℃的时间(t12)和温升24 ℃的时间(t24)。由图可知,在不同厚度和碳纤维条件下,质量分数的改变对t12和t24的作用效果表现出不同的规律,同时经SPSS方差分析得到质量分数的主效应检验不显著(P>0.05),该因素受其他2个因素的交互作用呈现出不同的作用效果。在4#、10#、16#和6#、12#、18#实验组中,质量分数为7%时的指标t12和t24都高于5%时;反之,在3#、9#、15#和5#、11#、17#实验组中,质量分数为7%时的指标较低。说明碳纤维与质量分数之间存在交互作用。在厚度为6、10 mm时,不添加碳纤维时面料系统的t12和t24在质量分数为5%时最高;而在厚度为8 mm时,质量分数为10%时的t12和t24最高。说明厚度与质量分数之间有交互影响。 图3分别比较了不同厚度石墨烯气凝胶面料系统温升12 ℃的时间(t12)和温升24 ℃的时间(t24)。由图可知,石墨烯质量分数为5%时,厚度的改变对于t12和t24都没有产生显著影响;石墨烯质量分数为7%时,t12和t24随着厚度的升高而升高;石墨烯质量分数为10%时,t12和t24在厚度为8 mm时达到最大,厚度进一步增加时,热防护性能开始下降。这种现象归因于厚度继续增大时,会产生空气对流,导致热防护性能下降。说明可以通过增加面料系统的厚度来提升防护服的热防护性能,但面料系统的厚度应控制在一定的范围内。 图3 不同石墨烯气凝胶厚度下面料系统升温时间比较Fig.3 Comparison of heating time for fabric systems with different graphene aerogel thickness 图4、5比较了面料系统最大温差ΔTmax和面料系统到达最高温度的时间tmax。由图4、5可知,与对照组con相比,放置了石墨烯气凝胶的实验组的ΔTmax降低了35.6%~63.9%;低辐射热加热停止后的14.3~15.9 s内,各面料系统的温度达到最高值,相较于对照组con,时间延长了14.6%~16.3%。结果表明石墨烯气凝胶能增强面料系统的热防护性能和热耐受性。 图4 面料系统最大温差比较Fig.4 Comparison of the maximum temperature rise 图5 面料系统到达最高温度的时间Fig.5 Time to reach maximum temperature 对于指标ΔTmax和tmax,是否添加碳纤维在一定质量分数和厚度条件下没有表现出一般规律。在质量分数为10%时,添加碳纤维的面料系统与不添加碳纤维的面料系统tmax存在显著性差异(P<0.05),但在其他质量分数条件下不存在显著性差异;而对于最大温差ΔTmax,碳纤维在质量分数为7%时影响显著。进一步用SPSS方差分析得到质量分数与碳纤维2个因素之间对面料系统ΔTmax存在交互作用(P<0.01);而对于tmax,3个因素之间不存在交互作用,碳纤维因素主效应影响显著(P<0.05)。 厚度对指标ΔTmax的影响在不同石墨烯质量分数下表现出不同的规律,石墨烯质量分数为5%时,厚度为8 mm时温差最大,厚度进一步增大时,温差小幅下降,防护性能略有提高;石墨烯质量分数为7%时,温差随厚度的增加而减小,在厚度为10 mm时表现出最好的防护效果;石墨烯质量分数为10%时呈现的规律与5%时相反。在质量分数为5%时,添加碳纤维时面料系统的tmax随厚度的增加而增大;石墨烯在质量分数为7%时,tmax在厚度为8 mm时最小,厚度进一步增大时,tmax随之增大;石墨烯在质量分数为10%时,tmax在3个厚度水平下没有显著差异。石墨烯质量分数对指标tmax在不同厚度下的影响仅有2组(2#和8#,10#和16#)存在显著性差异,其余实验组均不显著。进一步用SPSS方差分析得到质量分数与厚度2个因素之间对面料系统ΔTmax存在交互作用(P<0.01);而对于tmax,3个因素之间不存在交互作用,其质量分数和厚度主效应影响也不显著。 本文研究了制备过程中氧化石墨烯质量分数、石墨烯气凝胶中是否添加碳纤维与石墨烯气凝胶厚度3个因素对复合面料系统的热防护效果的影响,得到以下结论: 1)与对照组相比,加入石墨烯气凝胶的复合面料系统有较好的热防护性能与热耐受性,在热辐射环境下能将人体产生热损伤的时间延长165%~318%,将产生二级烧伤时间延长87%~225%,将面料系统最大温差降低了35.6%~63.9%,将面料系统达到最高温度的时间延长了14.6%~16.3%。 2)对于指标温升达12 ℃的时间(t12)、温升达24 ℃的时间(t24)和面料系统最大温差(ΔTmax),质量分数与碳纤维因素之间交互作用极显著,质量分数和厚度之间存在交互作用。 3)对于指标面料系统到达最高温度的时间(tmax),3个因素之间不存在交互作用,碳纤维主效应影响显著,质量分数和厚度影响不显著。 4)在不同的组合中,通过对热防护效果的评价,得出最佳组合方案:石墨烯质量分数为7%,石墨烯气凝胶厚度为10 mm,添加碳纤维。

2 结果与讨论

2.1 统计分析

2.2 碳纤维因素分析

2.3 氧化石墨烯质量分数因素分析

2.4 石墨烯气凝胶厚度因素分析

2.5 其他热防护指标分析

3 结 论