高强型聚酯工业丝在不同温度下的蠕变断裂机制

2021-01-04宋明根张玉梅王华平

陈 康, 蒋 权, 姬 洪, 张 阳, 宋明根, 张玉梅, 王华平

(1. 东华大学 纤维材料改性国家重点实验室, 上海 201620; 2. 浙江尤夫高新纤维股份有限公司, 浙江 湖州 313017)

聚酯(PET)作为常见的热塑性材料之一,根据加工工艺的不同,其产品主要包括纤维、薄膜、塑料等[1]。其中高强型(HT)聚酯工业丝具有强度高和伸长变形小等优异性能,是安全带、线绳、土工材料等产业用领域重要的骨架材料[2]。目前,对聚酯工业丝的研究主要集中于建立工艺、性能与结构之间的关系。利用同步辐射广角X射线散射(WAXD)与小角X射线散射(SAXS)对聚酯工业丝的多尺寸结构形态与性能之间的关系进行了深入的研究,结合不同种类聚酯工业丝的生产加工工艺特点发现,工业丝的微观结构决定其拉伸力学性能:晶区长周期厚度越大,对应着工业丝具有较大的断裂伸长率;工业丝的初始模量与晶区取向程度密切相关,晶区取向程度越高,初始模量越大;取向程度越高,纤维的强度越高;片晶倾斜角越大,纤维的收缩率越大[3-4]。此外,生产加工工艺对聚酯工业丝的结构、性能影响也十分显著,如热定形温度越高,分子链发生收缩越严重,分子链取向越低,干热收缩低[5-6]。

目前,对于聚酯工业丝的研究只局限于建立断裂强度、断裂伸长、干热收缩率等短期应用指标与工业丝内部结晶、取向等微观结构参数之间的关系,仅有少量的文献对聚酯工业丝的长期蠕变性能进行了报道[7-8],限制了工业丝应用领域的进一步拓展。为获得工业丝在蠕变断裂过程中的微观结构变化,在线同步辐射SAXS/WAXS方法提供了强有力的研究手段,并已经广泛地应用在纤维结构演变机制的研究中。Shioya等[9]对取向PET工业丝在室温快速拉伸过程中进行在线SAXS测试,结果表明:在小应变下小角散射图谱从四点式转变为两点式和四点式共存,这归因于纵向长周期方向上取向程度的下降;在大应变下,纤维微观长周期之间形成了微孔结构。Liu等[10]通过研究在20、200 ℃快速拉伸过程中PET工业丝的应变诱导结构演变发现:20 ℃低温拉伸条件下纤维断裂点位于晶区和非晶区的连接处;200 ℃高温条件下纤维的断裂主要是由微纤的滑移引起的。

聚酯工业丝在长期负荷使用过程中不可避免地会受到温度的作用,针对工业丝在玻璃化转变温度前后蠕变断裂过程中的结构演变及断裂机制尚不明确的问题,本文选取高强型聚酯工业丝为研究对象,利用在线同步辐射SAXS/WAXS方法对比在80和200 ℃慢速蠕变断裂过程中的晶态结构及片晶结构演变过程,解析不同温度条件下的蠕变断裂机制,以期为聚酯工业丝在长期使用环境中的应用提供指导。

1 实验部分

1.1 实验原料

高强型聚酯工业丝,线密度为1 100 dtex(192 f),断裂强度为8.23 cN/dtex,断裂伸长率为10.7%,浙江尤夫高新纤维股份有限公司。聚酯切片,特性黏度为1.05 g/dL,上海阿拉丁生化科技股份有限公司。

1.2 蠕变测试

利用带有温度控制的TST-350型拉伸仪(英国Linkam科学仪器公司)进行蠕变实验,将一束纤维样品水平放置在拉伸夹具上,在蠕变形变过程中X射线光束能始终照射在样品同一点上。蠕变负荷为60 N,负荷加载速率为30 N/min,蠕变温度为80、200 ℃。在实验过程中记录不同蠕变时间下的形变率。

1.3 蠕变断裂过程中在线同步辐射测试

蠕变过程中在线广角X射线散射(WAXS)和小角X射线散射(SAXS)测试分别在上海光源BL16B和BL14B光束站进行,利用MarCCD 165成像板收集样品的二维图谱用于定量分析。入射X射线的波长均为0.124 nm。

在WAXS测试中,以六硼化镧为标样标定样品到探测器的距离为150.0 mm。参考文献[11-13]采用X-polar软件对扣除空气背景散射后的二维图进行数据处理,分别计算纤维的晶区、非晶区含量,晶区取向度及晶粒尺寸等晶态结构参数[14-15]。

在SAXS测试中,以牛筋为标样标定样品到探测器的距离为1 770.0 mm。根据参考文献[16-18]计算纤维的片晶长周期长度LM、片晶厚度LN、片晶直径LE、非晶层厚度LA、片晶层倾斜角φ等微纳结构参数。

1.4 蠕变断裂过程中在线双折射测试

采用定制的SSY-C型温度和应力控制型纤维双折射仪(上海凯历迪新材料科技股份有限公司)模拟不同蠕变负荷下的在线双折射实验。将单根纤维固定在实验装置夹具上,在末端悬挂31 g砝码作为蠕变负荷(对应复丝条件下60 N蠕变负荷),蠕变温度为80、200 ℃,分别记录不同蠕变时间下对应Berek补偿器获得的补偿角θ。由下式计算纤维的双折射值:

式中,R和D分别为光程差和纤维直径,μm。光程差R由OLYMPUS提供的“光程差-补偿角”换算表得到[20]。基于双折射测试结果及晶区取向结果,由下式计算纤维的非晶区取向度:

2 结果与讨论

2.1 蠕变断裂过程及机制分析

为对比说明HT聚酯工业丝在玻璃化转变温度前后蠕变断裂机制的差异,根据HT聚酯工业丝的玻璃化转变温度在140 ℃附近[21],本文蠕变实验温度分别选择80、200 ℃,蠕变负荷为60 N。图1示出80、200 ℃条件下HT聚酯工业丝的蠕变断裂曲线及其对应的二维SAXS图谱。

图1 80 和 200 ℃下HT聚酯工业丝蠕变断裂曲线及对应的二维SAXS图谱Fig.1 Creep strain-time curves and selected SAXS patterns of HT polyester fiber at 80 ℃ and 200 ℃

SAXS图谱包括2部分散射信号:子午线方向上的片晶散射主要来源于纤维内部周期性的片晶结构;赤道线方向上的条纹散射由微纤结构产生。由图1发现,HT聚酯工业丝在80、200 ℃条件下蠕变曲线可分为3个不同的阶段:快速拉伸阶段(阶段I),即蠕变负荷施加到60 N;蠕变形变阶段(阶段II),蠕变负荷保持不变,蠕变形变率随时间的延长缓慢变化;蠕变加速形变阶段(阶段III),蠕变形变率发生突变直至发生断裂。

蠕变温度为80 ℃时,HT聚酯工业丝在快速拉伸及蠕变形变阶段(阶段I、II),其SAXS图由四点式逐渐转变成两点式和四点式共存的状态,纤维内周期性排列的片晶层表面结构从倾斜转变成倾斜与非倾斜共存的状态[4];在蠕变加速形变阶段(阶段III),子午线方向上的片晶结构信号逐渐消失,而赤道线方向上的原纤结构散射一直存在,说明纤维内部有序的片晶结构遭到完全破坏,而原纤结构一直存在。

蠕变温度为200 ℃时,HT聚酯工业丝在快速拉伸及蠕变形变阶段,SAXS图一直保持着四点模式,纤维内片晶层始终保持着倾斜的状态;在阶段III,SAXS图子午线方向上的片晶信号逐渐消失,说明在高温条件下的蠕变断裂也会引起纤维内部片晶结构的破坏。表1示出不同温度条件下HT聚酯工业丝的蠕变形变参数。可以发现,温度升高加速了纤维的蠕变过程,相比于80 ℃条件,200 ℃条件下的初始蠕变形变率、总蠕变形变率及蠕变过程中发生的形变率均更大。

表1 HT聚酯工业丝不同温度下的蠕变形变参数Tab.1 Creep parameters of HT polyester fibers at different temperatures

2.2 蠕变断裂过程中片晶结构演变

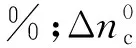

为进一步说明HT聚酯工业丝在不同温度条件下蠕变断裂过程中的结构演变,将二维SAXS图谱中子午线方向(纤维轴方向)及赤道线方向(垂直于纤维轴方向)的散射矢量分别定义为q1与q2。需要关注的是,SAXS的散射信号来源于纤维内部电子云密度的差异,因此,基于晶区与非晶区的两相模型定量计算得出的片晶厚度,不仅包括纤维的结晶区厚度,还包括了一部分取向的非晶区厚度[21-22]。图2(a)示出HT聚酯工业丝在200 ℃蠕变过程中不同蠕变形变率所对应的子午线方向上散射强度分布曲线。可以发现,最强散射强度所对应的峰位置随着蠕变形变率的增大逐渐向左偏移。长周期长度计算公式为L=2π/q1max(其中q1max为子午线方向散射强度极大峰值的散射矢量)。由于q1max随着蠕变形变率的增加而减小,因此长周期长度随着蠕变形变率的增大而增大。进一步将散射强度分布曲线进行傅里叶变换处理,获得不同蠕变形变率对应的一维电子云密度函数,如图2(b)所示。从相关函数曲线中可获得纤维内部长周期长度LM及非晶区厚度LA,因此,晶区(即片晶)厚度LN等于长周期长度与非晶区厚度之差(LN=LM-LA)。

图3示出在80、200 ℃蠕变温度条件下HT聚酯工业丝的长周期长度LM、非晶区厚度LA和晶区厚度LN等片晶结构参数随蠕变时间的变化。

图2 200 ℃时HT聚酯工业丝的一维电子云密度及相关函数Fig.2 1-D SAXS profiles along q1 direction (a) and 1-D electron density correlation function at different strains (b) at 200 ℃

图3 HT聚酯工业丝不同片晶结构参数的演变Fig.3 Evolution of different lamellar structure parameters of HT polyester industrial yarn. (a) Lamellar structure evolutions with different creep time at 80 ℃; (b) Lamellar structure evolutions with different creep time at 200 ℃; (c) Microscopic long period strain and macroscopic fiber strain at different time; (d) Microscopic long period strain and corresponding macroscopic creep strain during zone II

HT聚酯工业丝片晶结构在阶段III时会被完全破坏,因此应关注阶段I、阶段II中的片晶结构演变。对于80 ℃蠕变过程而言,阶段I中HT聚酯工业丝的宏观初始蠕变形变率较大,其对应的纤维的长周期长度、晶区厚度等微观结构参数明显增大,而非晶区厚度增加程度不明显;通常在玻璃化转变温度以下,晶区是比较稳定的相,在阶段I并不发生形变;在此阶段中部分取向程度较低的非晶区分子链在外力作用下开始改变构象并发生取向,取向的非晶区与晶区的电子云密度相近,导致晶区厚度增加明显,而非晶区厚度增加并不明显。阶段II蠕变形变过程中,HT聚酯工业丝蠕变形变率在恒定负荷作用下随着蠕变时间的延长而缓慢增大,微观结构上伸直的非晶区分子链在负荷的作用下进一步逐渐发生构象转变,晶区厚度、非晶区厚度及长周期长度等结构参数也随着时间的延长缓慢增加。当蠕变时间超过23 min(蠕变形变率超过17.2%)后,进入加速蠕变阶段III,此时宏观蠕变形变率突增,伸直的非晶区分子链发生断裂,导致非晶区结构遭到完全破坏,纤维内晶区和非晶区的周期性排列不复存在,因此 SAXS 图中的片层散射也消失。

在200 ℃高温蠕变断裂过程中,由于温度高于HT聚酯工业丝分子链的玻璃化转变温度,分子链具有较高的能量,在外力作用下更容易改变构象而发生伸展。相似地,阶段I蠕变负荷加载过程中,样品宏观初始蠕变形变率更大,因此,对应的纤维的长周期长度、晶区厚度、非晶区厚度等参数增大程度更为明显。非晶区分子链在阶段II通过分子构象的转变,晶区厚度、非晶区厚度及长周期长度等结构参数也随着时间的延长缓慢增加。在蠕变形变加速阶段III,周期性的片晶结构被破坏,导致片晶结构也随之消失。

长周期形变率计算公式为εL=(L-L0)/L0×100%(L0和L分别为初始和不同蠕变应变下的长周期长度, nm)。由图3(c)中80和200 ℃时HT聚酯工业丝宏观形变率及长周期形变率随时间变化的曲线可知,对于80、200 ℃条件下的蠕变断裂过程,阶段I中长周期形变率均小于宏观形变率,说明除发生片晶的形变,还发生原纤结构分子链之间的滑移[14]。此外,为更明确地说明在蠕变形变阶段(II区)的形变机制,通过ε=εL-εL0(εL为不同蠕变时间下的长周期形变率;εL0为蠕变时间为0 min时的长周期形变率,%)计算阶段II的长周期形变率,结果见图3(d),实线为长周期形变率与宏观蠕变形变率相同(该线的斜率为1)。由图3(d)可知,80、200 ℃蠕变温度条件下,阶段II长周期形变率均小于蠕变形变率,表明除片晶结构的形变,同时发生原纤维结构的滑移。

通过对q2方向上的强度分布曲线进行分峰获得片晶的倾斜角度随应变的变化。当片晶层表面垂直于纤维轴(未倾斜)时,SAXS图谱呈现为两点式;当片晶层表面与纤维轴方向不垂直(倾斜)时,SAXS图谱呈现为四点式。对于初始样品而言,散射强度分布曲线由2个完全相同的 Pearson VII函数进行拟合,根据SAXS图谱的对称性,可知存在4个散射强度极大值,此时为四点式图谱。而在80 ℃条件下随着蠕变的发生,强度分布曲线包含有2个相同的Pearson VII和第3个q2=0 的峰[4]。当强度分布曲线只包含1个q2=0的峰时,纤维的SAXS图谱为两点式;3个峰意味着在蠕变过程中同时出现两点式和四点式图谱,这表明纤维内同时存在倾斜和未倾斜的片晶。为定量分析低温和高温蠕变过程中片晶层倾斜角度的演变,采用下式对纤维的片晶层倾斜角进行计算:

式中:q1max为子午线方向散射强度极大峰值的散射矢量值;Δχ为2个 Pearson VII 函数的散射矢量差值。

HT聚酯工业丝在不同蠕变温度条件下片晶倾斜角随时间的变化如图4所示。可知:在80 ℃蠕变过程中,纤维内同时存在倾斜和未倾斜的片晶,且随着应变增加,未倾斜的片晶越来越多;对于倾斜的片晶,其倾斜角度越来越大。这说明在80 ℃蠕变过程中,周期性排列的片晶在外力作用下遭到破坏,变得越来越无序,最终SAXS图谱消失。在200 ℃蠕变过程中,蠕变断裂前纤维图谱始终呈现四点式,片晶层的倾斜角度随蠕变时间增加逐渐降低,说明在蠕变过程中纤维内部分子链取向程度不断增大,而未倾斜的片晶则没有出现,最终在阶段III,周期性排列的片晶在外力作用下也遭到破坏,SAXS图谱消失。

图4 HT聚酯工业丝不同蠕变温度条件下片晶倾斜角随时间的变化(四点式部分)Fig.4 Evolutions of lamellar tilting angle with creep time of HT polyester at different temperatures (four-spot pattern part)

2.3 蠕变及断裂过程中超分子结构演变

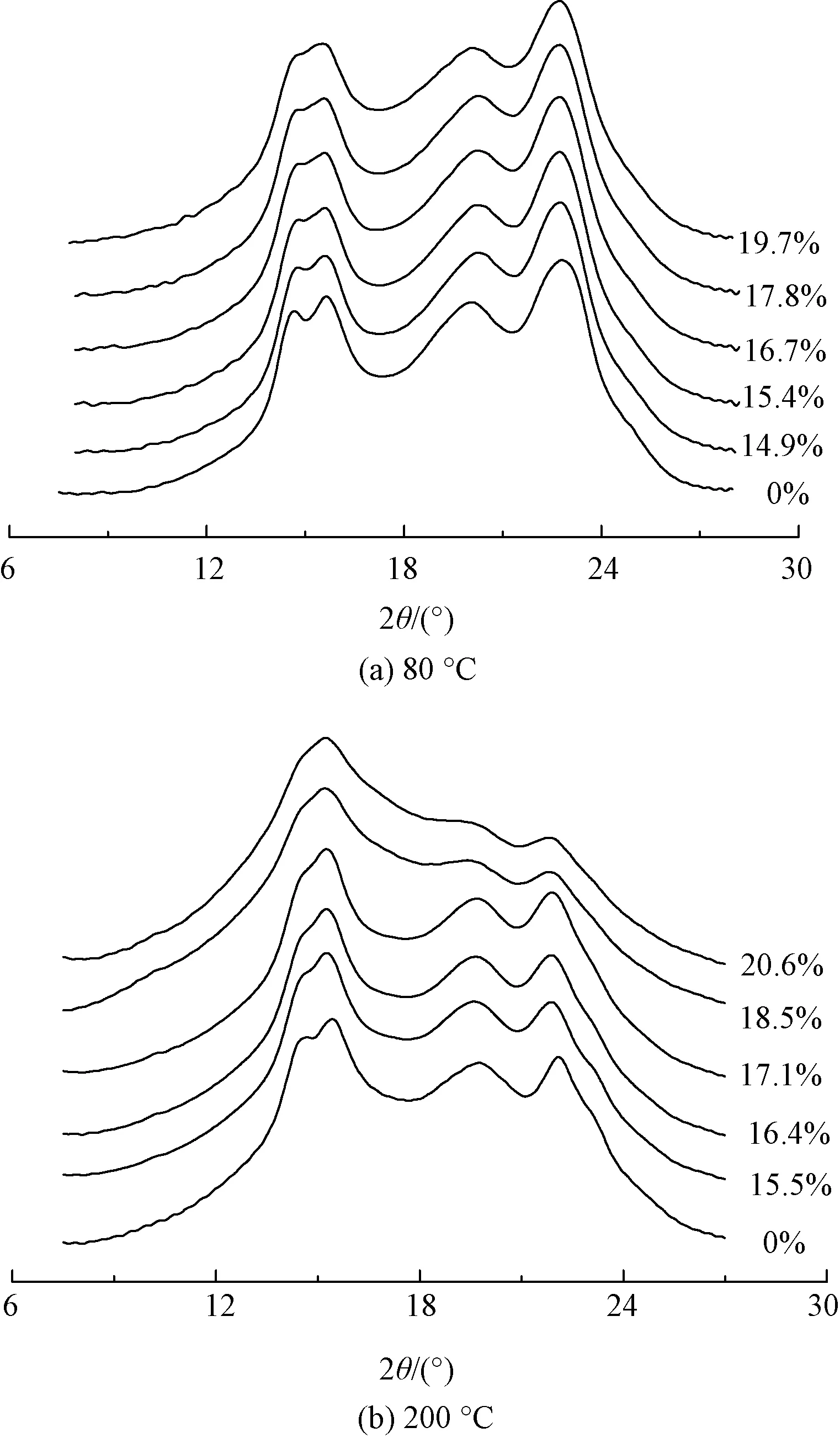

为进一步说明HT聚酯工业丝在不同蠕变温度下的晶态结构演变,利用在线蠕变广角X射线散射(WAXS)对不同温度下蠕变断裂过程中纤维内部无定形和晶区等超分子结构参数演变进行研究,其WAXS 图谱如图5所示。可知:在80 ℃蠕变断裂过程中,图谱所有衍射斑点始终存在,表明纤维的晶区结构没有明显的破坏;与此相反,在200 ℃蠕变断裂失效过程中,赤道线方向上的衍射峰在阶段III逐渐消失,表明纤维内的晶区结构受到一定程度的破坏。

图5 HT聚酯工业丝在不同蠕变温度下的二维WAXS图Fig.5 2-D WAXS patterns of HT polyester during creep deformation process with different creep temperature

为进一步了解HT聚酯工业丝内部分子链在蠕变及蠕变断裂整个过程中的取向程度变化,分别对纤维晶区取向因子、双折射率、非晶区取向因子进行计算,结果如图8所示。可以发现,在80、200 ℃条件下,HT聚酯工业丝晶区取向程度基本保持不变,分子链总取向程度的增大主要来源于纤维内部非晶区分子链的取向程度的增大,说明纤维内部部分取向程度较低的非晶区分子在蠕变拉伸过程中沿纤维轴方向形成了一定的有序取向结构。

图6 HT聚酯工业丝在不同蠕变温度条件下的一维WAXS曲线Fig.6 1-D WAXS curves of HT polyester during creep deformation process at different creep temperature

图7 HT聚酯工业丝在不同温度条件下晶区结构参数随蠕变时间的演变Fig.7 Evolutions of crystallite parameters of HT polyester with creep time at different temperature

图8 HT聚酯工业丝晶区取向因子、非晶区取向因子及双折射率随蠕变时间的演变Fig.8 Evolutions of crystalline orientation, amorphous orientation and birefringence of HT polyester with creep time

2.4 HT聚酯工业丝蠕变断裂机制

基于SAXS和WAXS测试结果的分析,可得到HT聚酯工业丝在玻璃化转变温度前后的蠕变拉伸断裂过程中结构演变示意图,如图9所示。

在低温(80 ℃)蠕变时,HT聚酯工业丝分子链处于玻璃化转变温度以下,蠕变负荷作用下只有非晶区分子链发生构象转变及伸展,晶区结构基本不发生形变。在阶段I快速拉伸阶段,初始蠕变形变率大,非晶区取向程度增大,此外拉伸导致片晶层发生较大程度的变化:部分倾斜片晶的倾斜角度增大,部分片晶完全垂直于纤维轴。在阶段II蠕变形变过程中,伸展的非晶区分子链在蠕变负荷作用下进一步被缓慢拉伸,非晶区厚度及长周期长度缓慢增加,此外可能少量非晶区分子链发生滑移及断裂。阶段III蠕变断裂过程中,非晶区分子链的滑移及断裂破坏越来越严重,最终导致晶区和非晶区的周期排列遭到破坏。

在高温(200 ℃)蠕变断裂过程中,HT聚酯工业丝非晶区分子链由于能量增大,活动能力增强,更易发生形变。在阶段I快速拉伸阶段,晶区结构在此阶段中并未发生变化,取向程度较低的非晶区分子链在外力作用下伸展更为明显,纤维初始蠕变形变率更大,非晶区厚度及长周期长度增大,倾斜的片晶取向程度增大。在阶段 II蠕变形变阶段,伸直的非晶区分子链进一步被拉伸,取向程度增大,此外伸直的非晶区分子链开始对晶区结构施加应力。阶段III中,由于晶区结构开始被破坏,晶区含量降低,晶粒尺寸较小,片晶的长周期结构遭到破坏。

图9 HT聚酯工业丝蠕变及蠕变断裂过程中微观结构示意图Fig.9 Physical molecular model of HT polyester during creep rupture process

3 结 论

本文利用在线同步辐射SAXS/WAXS技术研究了高强型聚酯工业丝在低温80 ℃和高温200 ℃拉伸蠕变及蠕变断裂过程中微观结构演变,对纤维的非晶区结构以及片晶结构的演变进行分析,得到如下结论。

1)在低温蠕变及蠕变断裂过程中,高强型聚酯工业丝分子链能量低,非晶区分子链在外力作用下被迫运动和发生构象转变,伸直的非晶区分子链在蠕变负荷的进一步作用下发生滑移断裂,最终导致周期性排列的片晶完全破坏。

2)在高温蠕变及蠕变断裂过程中,高强型聚酯工业丝分子链运动能力强,非晶区分子链容易改变构象和伸展取向发生形变,完全伸直的非晶区分子链对晶区结构施加应力,导致晶区表面分子链断裂,晶区结构遭到破坏,最终导致晶区与非晶区周期性排列片晶结构消失。