喷气涡流纺纱线热黏合增强工艺优化与机制

2021-01-04陈玉香虞美雅董正梅缪璐璐林燕燕邹专勇

陈玉香, 虞美雅, 董正梅, 缪璐璐, 林燕燕, 邹专勇

(1. 绍兴文理学院 浙江省清洁染整技术研究重点实验室, 浙江 绍兴 312000; 2. 浙江理工大学 纺织科学与工程学院(国际丝绸学院), 浙江 杭州 310018; 3. 喜临门家具股份有限公司, 浙江 绍兴 312000)

自喷气涡流纺技术开发以来,因其具有纺纱速度快、工艺流程短、用工节省及耗电量低等优势,被认为具有广阔的发展空间[1-2]。同时,喷气涡流纺纱线毛羽少,耐磨性能好,在性能上亦具备一定优越性。现有研究表明,喷气涡流纺纱线断裂强度不及同规格的环锭纺纱线,纯棉喷气涡流纺纱线断裂强度更低,为环锭纺纱线的70%~80%[3],这限制了喷气涡流纺纱线的高效与多样化应用。

喷气涡流纺纱线的强力受纺纱工艺、喷嘴结构以及纤维参数等众多因素影响[4]。ORTLEK等[5]基于纯棉纱线,研究了纺纱速度、喷嘴气压及纱线线密度对全棉喷气涡流纺纱线性能的影响;袁龙超等[6]探索了喷嘴结构参数(前罗拉钳口到空心锭子距离、喷气孔结构、导引体结构、涡流室结构、空心锭子结构等)对纱线强力、毛羽等的影响。裴泽光等[4]研究了螺旋曲面角度、喷嘴气压以及导引针到空心管的距离对纯涤纶喷气涡流纱线强度的影响。

从调控纱线中纤维间接触界面角度提升喷气涡流纺纱线强力是一种新的解决方案,前期研究中通过引入低熔点涤纶纤维很好地实现了利用热黏合机制增强喷气涡流纺纱线,但采用的热黏合处理速度较慢,未阐述热黏合机制[7]。在此基础上,本文采用Box-Behnken Design(BBD)响应面设计方法,对纱线进行非接触式热处理加工,利用统计方法优化探究热处理工艺对喷气涡流纺纱线性能的影响规律,阐述热黏合增强机制,以期为实现喷气涡流纺纱线热黏合增强提供研究支持。

1 试验部分

1.1 试验材料

粘胶纤维,线密度为1.33 dtex,长度为38 mm,断裂强度为2.51 cN/dtex,断裂伸长率为17.53%,弹性模量为4.82 cN/dtex;低熔点涤纶纤维,线密度为2.22 dtex,长度为51 mm,断裂强度为5.24 cN/dtex,断裂伸长率为31.78%,弹性模量为10.01 cN/dtex,熔点为110 ℃。

1.2 原纱制备

利用日本村田MVS No.861型喷气涡流纺纱机,完成19.67 tex粘胶/低熔点涤纶(92/8)混纺纱线纺制[7]。喷气涡流纺原纱主要成纱工艺参数为:喷嘴气压0.5 MPa,纺纱速度350 m/min,纺锭到前罗拉的距离19 mm,空心锭子内径1.1 mm。测得未经热处理的原纱断裂强力为248.9 cN,断裂伸长率为11.06%。

1.3 纱线热处理

在前期研究[7]的基础上,为深入研究热处理工艺对粘胶/低熔点涤纶喷气涡流纱性能的影响规律,并获得最优热处理工艺,选取热处理温度、热处理速度以及牵伸倍数为自变量,基于BBD响应面设计完成纱线热处理方案制定。各因子实际取值与水平见表1。按照表1方案在荷兰DSM公司XPLORE型平牵加热装置上完成原纱的热处理,每组热处理试验方案制备6个样品,待用。

表1 纱线热处理工艺因子水平表Tab.1 Factor level table of heat treatment process for yarn

1.4 纱线形貌观察

对纱线样品进行喷金处理后,采用SNE-3000型扫描电子显微镜(韩国SEC有限公司)观察热处理前后纱线的纵向形态。

1.5 纱线性能测试

采用Instron 3365型万能材料试验机(美国Instron公司)测试试样的强伸性能。被测纱样提前置于标准大气条件(温度为(20±2) ℃,相对湿度为(65±2)%)下预调湿48 h,测试均在标准大气条件下完成。强伸性能测试设置拉伸速度为500 mm/min,试样夹持隔距为500 mm。每组热处理试验方案的6个样品纱分别测试10次,共计60次重复试验,取平均值。

2 结果与讨论

2.1 统计分析

响应面设计方法是利用定量数据进行多元回归分析的经验统计方法,常用于工程实际应用中应变量与自变量关系[8],可用式(1)二次多项式方程表示。

(1)

式中:Y为预测值;xi和xj为变量编码值,即xi=(Xi-X0)/ΔX,Xi为变量真实值,X0为试验中心点处自变量,ΔX为自变量步长变化;β0、βi、βii、βij分别为常量、一次项系数、二次项系数以及交互项系数;ε为误差项。

根据BBD实验原理,设计了三因素三水平共15个试验点的分析试验,包含12个析因点试验,并在中心点处进行3次重复试验,以此估计试验误差。试验方案设计与纱线强伸性能测试结果见表2。运用MINITAB 16对响应值与变量数据进行方差分析,剔除非显著项后,分析结果见表3。

图1 热处理工艺对响应值纱线断裂强力的等高线图Fig.1 Contour map of heat treatment process response value (yarn breaking strength). (a)Heat treatment temperature and speed; (b)Heat treatment temperature and draw ratio;(c)Heat treatment speed and draw ratio

表2 BBD响应面设计方案与试验结果Tab.2 BBD response surface design scheme and experimental results

表3 不同应变量的响应面二次模型回归分析Tab.3 Regression analysis of response surface quadratic model for different strains

最后得到的纱线断裂强力Y1、断裂伸长率Y2回归方程分别为:

Y1=259.948+3.459x1-7.073x2-2.164x3-

(2)

Y2=11.012 9-0.272 5x1+0.481 5x2-0.146 2x3+

(3)

2.2 热处理工艺对纱线强伸性能的影响

2.2.1 断裂强力

由表3方差分析可知,热处理温度与热处理速度对纱线断裂强力影响高度显著,断裂强力受牵伸倍数的影响较为显著,热处理速度与牵伸倍数存在交互影响。纱线断裂强力的二次项拟合方程(见式(2))的相关性系数为0.941 4,说明该响应面方程拟合程度高。

图1为热处理工艺对喷气涡流纺纱线断裂强力(Y1)影响的等高线图。可知:纱线断裂强力随着热处理温度的增加而增大,表明在试验范围内提高温度有利于低熔点纤维熔融,从而增加纤维间黏合效应,提高纤维间摩擦阻力,减少滑移,最终使纱线强力提高。热处理速度较低时,可使纱线内部低熔点纤维受热充分,而增大热处理速度使纱线断裂强力总体呈现下降趋势,主要原因是随着热处理速度的增加,纱线受热时间缩短,使纱线中的低熔点成分无法充分熔融与黏结所致。当热处理速度较高时,随着牵伸倍数的增加,纱线断裂强力呈减小趋势。而在热处理速度较低时,随着牵伸倍数的增加,纱线断裂强力呈增加趋势,原因在于牵伸倍数的提高使纱线截面内纤维受径向压力作用增大,而一旦低熔点纤维熔融就会产生热黏合,但热处理速度较高时会使致密的纱体内低熔点纤维受热熔融不充分,反之热处理速度较低,热处理时间变长可确保致密的纱体内低熔点纤维产生较好的熔融黏结。

2.2.2 断裂伸长率

由表3方差分析可知,热处理温度与热处理速度对喷气涡流纺纱线的断裂伸长率影响显著,本文试验范围内的牵伸倍数对纱线断裂伸长率的影响并不显著,热处理温度与热处理速度存在交互作用。纱线断裂伸长率的二次项拟合方程(见式(3))的相关性系数为0.917 7,说明该响应面方程拟合程度较高。

图2为热处理工艺对喷气涡流纺纱线断裂伸长率(Y2)影响的等高线图。断裂伸长率随着热处理温度的增大而减小,原因在于高温有助于实现低熔点涤纶纤维熔融部分与粘胶纤维之间的充分黏结,使纤维之间滑移减少,故断裂伸长率减小;随着热处理速度增大,纱线断裂伸长率增大,原因在于热处理速度的大小影响纱线加热时间的长短,当热处理速度较大时,纱线受热时间短,低熔点成分黏结不充分,纤维之间滑移较大,使断裂伸长率增大;断裂伸长率随着纱线牵伸倍数的增加呈下降趋势,主要是因为纱线热处理过程存在因牵伸倍数大于1导致的既有纱线伸长,且部分纤维受到热黏合作用而被固定,拉伸时会受到牵制,但这一变化幅度不大,这可能是试验设定的牵伸倍数变化范围过窄所致。

图2 热处理工艺对响应值纱线断裂伸长率的等高线图Fig.2 Contour map of heat treatment process response value (yarn breaking elongation ratio). (a)Heat treatment temperature and speed; (b) Heat treatment temperature and draw ratio; (c) Heat treatment speed and draw ratio

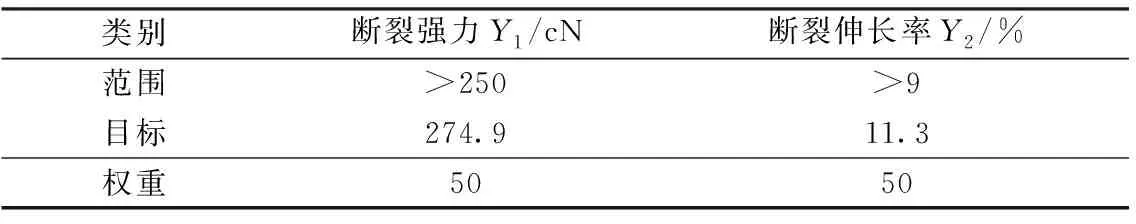

2.3 热处理工艺优化与验证

以纱线断裂强力Y1与纱线断裂伸长率Y2为响应值,通过MINITAB 16软件的响应优化器,按表4取值进行多响应值优化,得到1组最佳热处理工艺:热处理温度为192.728 ℃(根据实际条件修正为193 ℃),热处理速度为90 m/min,牵伸倍数为1.00。按最佳热处理工艺参数进行3组平行试验,得到的预测值与实测值对比见表5。可知:热处理后的纱线断裂强力预测值与实测值偏差为2.6%,断裂伸长率的预测值与实测值偏差为1.1%,进一步验证了构建响应面方程的可靠性。最优热处理工艺条件下获得的纱线与未处理的原纱相比,断裂强力提高了10.7%,断裂伸长率提高了2.8%。

表4 多响应值优化Tab.4 Multi-response optimization

表5 热处理工艺优化与验证Tab.5 Optimization and verification of heat treatment process

2.4 热黏合增强纱线机制分析

热处理前后粘胶/低熔点涤纶喷气涡流纱中低熔点涤纶纤维形态如图3所示。由图3(a)可知:低熔点涤纶纤维在喷气涡流纱的芯部以及外层包缠纤维部分均有分布,但基于喷气涡流纱中纤维的空间轨迹与内外转移理论研究[9-10]表明,因本文选择的低熔点涤纶纤维长度较粘胶纤维长,线密度较粘胶纤维大,低熔点涤纶将更多向喷气涡流纱的内部转移,这为低熔点涤纶纤维受热黏合粘胶纤维提供了有力保障。纱线断裂是其中纤维断裂与相互滑移所致,而喷气涡流纺纱线中,纤维内外转移次数较少,则易产生相对滑移,利用低熔点涤纶受热熔融黏结粘胶纤维可解决纱线受力引起的纤维间滑移。

图3 热处理前后喷气涡流纱中低熔点涤纶形态图Fig.3 Fiber morphology of low melting point polyester air jet vortex spun yarns before and after heat treatment.(a) Untreated fiber (×300); (b) Thermal deformation after heat treatment (×1 000); (c) Point-like shape of melt bond (×1 000); (d) Agglomerated shape of melt bond (×1 000)

低熔点涤纶纤维热黏合增强喷气涡流纱的机制可由图3(b)~(d)进行解释。低熔点涤纶纤维热处理过程的牵伸张力及粘胶纤维的径向挤压作用,会使其产生热挤压变形;进一步随着热处理温度的升高,低熔点涤纶纤维还会产生熔融现象,与粘胶纤维产生点状或团块状黏结。无论是低熔点涤纶受热挤压变形还是与粘胶纤维产生点状和团块状黏结,均有助于提高纤维间的抱合能力,减少纤维之间滑移,从而实现对喷气涡流纱的热黏合增强。但热处理过程应避免低熔点涤纶纤维受热过度出现熔融现象,否则将产生较大的团块状黏结现象,低熔点涤纶纤维主体易熔融解体反而影响强力,且团块状黏结过多、过大易使热处理后纱线手感变硬。

3 结 论

借助MINITAB 16软件,采用统计分析方法,研究探索了热处理温度、热处理速度、牵伸倍数对粘胶/低熔点涤纶喷气涡流纱断裂强力及断裂伸长率的影响规律。热处理温度、热处理速度、牵伸倍数对喷气涡流纱断裂强力及断裂伸长率存在不同程度的影响。热处理温度升高有助于提高喷气涡流纱的断裂强力,但不利于提高纱线的断裂伸长率。热处理速度增大可使纱线断裂强力下降,提高纱线的断裂伸长率。牵伸倍数对喷气涡流纱断裂强力的影响受热处理速度的影响,不同热处理速度下牵伸倍数对纱线的断裂强力影响规律不一样。在较高的热处理速度下,增大牵伸倍数将导致纱线断裂强力减小;在较低的热处理速度下,增大牵伸倍数可提高纱线的断裂强力,但牵伸倍数对纱线断裂伸长率的影响不大。

利用热黏合增强可有效限制喷气涡流纱中纤维滑移,提高纤维间的抱合力,增强纱线强力。经优化获得的最佳热处理工艺为:热处理温度193 ℃,热处理速度90 m/min,牵伸倍数1.00。采用该热处理工艺,可使纱线断裂强力较原纱提高10.7%,断裂伸长率提高2.8%。