磺化聚醚砜纳米纤维复合质子交换膜的制备及其性能

2021-01-04王利媛康卫民庄旭品鞠敬鸽程博闻

王利媛, 康卫民, 庄旭品, 鞠敬鸽, 程博闻

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387)

质子交换膜(PEM)作为质子交换膜燃料电池(PEMFC)的“心脏”,其性能直接影响电池运行功率的高低。理想的质子交换膜应具有较高的质子传导性,较低的甲醇渗透性以及优异的化学及力学稳定性[1]。目前,全氟磺酸(Nafion)质子交换膜因具有良好的质子传导性及化学稳定性在燃料电池中应用最为广泛。但其自身也存在一些局限性,如甲醇阻隔性差,溶胀率高,价格昂贵等[2],进而限制了PEMFC的大规模发展。

纳米纤维因其长程连续结构,孔隙率高,连通性好等优势在构建高连续质子传递通道,提升膜尺寸稳定性,降低膜甲醇渗透性方面具有一定优势[3]。近年来,基于静电纺丝技术以磺化聚醚醚酮(SPEEK)[4-5]、磺化聚酰亚胺(SPI)[6-7]、聚苯并咪唑(PBI)[8]、磺化聚醚砜(SPES)[9]等非氟磺酸聚合物为原料构筑三维连通网络结构的纳米纤维膜,将其作为填充剂制备复合质子交换膜成为构筑高性能Nafion质子交换膜的一种有效手段。SPES作为其中一种常见的非氟磺酸聚合物,可由聚醚砜直接磺化制得,具有成本低廉,制备简单,热稳定性、化学稳定性[10]、静电纺成纤性良好等优势,在复合质子交换膜中展现出良好的应用前景。王航等[9]通过溶液喷射纺丝技术分别纺制了SPES/PES纳米纤维及SPES/SiO2杂化纳米纤维,并将其引至Nafion基体,得到的复合质子交换膜均具有良好的质子传导率及甲醇渗透率。

磺化度是影响SPES聚合物性能的重要指标,从质子传递机制及甲醇渗透机制出发:磺化度提高,较多磺酸根离子的引入可提供额外的质子传递位点,构筑丰富的水介质传递通道,有利于质子传递;然而水介质通道的增多同时加快了甲醇沿此通道的扩散渗透,导致甲醇阻隔性能下降,质子传导与甲醇阻隔之间存在严重的此消彼长效应[11-12]。鉴于此,寻求SPES磺化度与复合膜性能的最优匹配,改善质子传导与甲醇阻隔之间的此消彼长效应,成为构筑高性能SPES纳米纤维/Nafion复合质子交换膜的关键。本文基于静电纺丝技术制备磺化聚醚砜(SPES)纳米纤维,并将其作为添加剂构筑SPES纳米纤维/Nafion复合质子交换膜。首先通过调控纺丝液浓度、纺丝电压、接收距离,确定静电纺SPES纳米纤维的最佳纺丝工艺。着重探究了不同磺化度下SPES纳米纤维对复合膜微观结构、吸水率、溶胀率、质子传导率及甲醇渗透率等性能的影响,以期实现最优磺化度下综合性能最佳的SPES纳米纤维/Nafion复合质子交换膜的构筑。

1 实验部分

1.1 原 料

聚醚砜(PES,牌号为450),长春应用化学研究所);98%浓硫酸(H2SO4)、N,N-二甲基甲酰胺(DMF),分析纯,天津科密欧化学试剂有限公司;甲醇(CH3OH),分析纯,天津市风船化学试剂科技有限公司;全氟磺酸溶液(Nafion,牌号为D520),西格玛奥德里奇(上海)贸易有限公司。

1.2 不同磺化度SPES的制备

磺化聚醚砜采用浓硫酸磺化法制得[13]。将10 g干燥的PES原料加至100 mL浓H2SO4溶液中,在60 ℃条件下加热搅拌。通过调整磺化时间(4、6、8和10 h)完成磺化反应,得到不同磺化度的SPES。通过酸碱滴定表征不同磺化时间下得到的SPES的磺化度分别为38%、51%、64%以及69%。

1.3 静电纺SPES纳米纤维的制备

称取一定质量的磺化度为64%的SPES,配制不同质量分数的SPES溶液(26%、28%、30%、32%、34%);然后在QZNT-E04型静电纺丝机(佛山轻子精密测控技术有限公司)上进行纺丝,控制挤出速率为1.2 mL/h,在不同纺丝电压(25、30、35、40 kV)和接收距离(10、15、20、25 cm)下制备SPES纳米纤维膜,并确定最佳纺丝工艺。

1.4 SPES/Nafion复合质子交换膜的制备

以不同磺化度(38%、51%、64%以及69%)的SPES溶液为纺丝液在最优工艺下进行纺丝。将制得的SPES纳米纤维膜置于模具中,用5%的Nafion溶液对纤维膜进行浇筑浸渍。将膜在室温下干燥,然后放入100 ℃真空烘箱中进行热处理3 h,之后使用热压机在100 ℃、0.1 MPa条件下热压10 min,得到致密的SPES/Nafion复合质子交换膜。根据SPES磺化度的不同,将磺化度为38%、51%、64%、69%的复合质子交换膜分别记为1#~4#。在复合质子交换膜中,SPES纳米纤维膜的质量分数控制在40%,膜厚控制在70 μm。同时,不加SPES纤维膜,采用相同溶液浇铸工艺制备重铸Nafion膜(记为0#)作为对比。

1.5 测试与表征

1.5.1 形貌观察

采用Gemini SEM500型热场发射扫描电子显微镜(德国ZEISS公司)对SPES纳米纤维以及不同磺化度SPES纳米纤维/Nafion复合膜形貌进行观察。采用IPPwin32软件随机选取100根纤维进行直径测量。

腕表直径38毫米,表盘采用砂金石材质,呈现为深蓝色,上面布满闪亮的星星,打造出令人沉醉的观星旅程。七个砂金石转盘以同心环的方式装嵌于表盘内,各自随着机心的运行独立旋转,勾勒出浩瀚神秘的宇宙。

1.5.2 吸水率及溶胀率测试

对复合膜在干态及浸泡水之后湿态下的质量及尺寸变化进行测量,按下式分别计算吸水率(WU)及溶胀率(SR):

式中:md、mw分别为干态和不同温度下浸泡24 h水后膜的质量, g;Ad、Aw分别为干态和在不同温度下浸泡24 h水后膜的面积, cm2。

1.5.3 力学性能测试

将不同磺化度复合质子交换膜剪成长和宽分别为40和5 mm的长方形,采用电子纤维强力机测试其力学性能,设定试样夹持距离为20 cm,拉伸速率为10 mm/min,环境温度为20 ℃。每个测试样测量5次,取平均值。

1.5.4 离子交换容量测试

式中:VNaOH为滴定中使用的NaOH溶液的体积, mL;md为复合质子交换膜样品的质量,g。

1.5.5 质子传导率测试

质子传导率(σ)作为复合膜性能的重要指标之一,其值由交流阻抗值经下式计算得到:

式中:L为2个电极间的距离, cm;t为膜的厚度, cm;w为膜的宽度, cm;R为膜电阻, Ω。R值由CH1660D型电化学工作站(上海辰华仪器有限公司)进行测试。

1.5.6 甲醇渗透系数测试

甲醇渗透率通过测量甲醇在膜中的扩散系数进行评价。测试通过自制的2个对称的、独立分开的扩散池(A,B)进行。甲醇浓度由美国安捷伦科技有限公司生产的Agilent 782气相色谱仪测得,其扩散系数由下式计算得到:

式中:CA和CB分别是扩散池A和B中甲醇的浓度, mol/L;S为膜在装置中的有效截面积, cm2;L为膜的厚度, cm;VB为扩散池B中溶液体积,L。

2 结果与讨论

2.1 纺丝工艺对SPES纳米纤维形貌影响

2.1.1 纺丝液质量分数

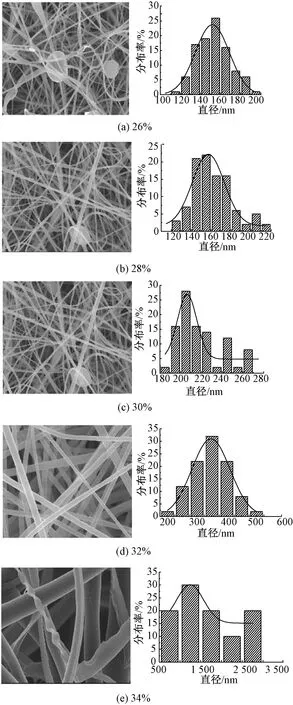

采用单因素变量法,控制纺丝电压为30 kV,接收距离为20 cm,挤出速率为1.2 mL/h,探究不同质量分数(26%、28%、30%、32%、34%)的SPES溶液对磺化度为64%的SPES纳米纤维形貌的影响。图1示出不同纺丝液质量分数SPES纳米纤维的SEM照片及其对应纤维直径分布图。

图1 不同纺丝液质量分数SPES纳米纤维扫描电镜照片(×10 000)及其对应纤维直径分布图Fig.1 SEM images (×10 000) and diameter distribution of SPES nanofibers with different concentration

由图1看出:当纺丝液中SPES质量分数为26%和28%时,SPES纳米纤维膜中有液滴及串珠存在;当纺丝液中SPES质量分数增加至30%,纺丝过程较为顺利,未有液滴喷出,得到的纳米纤维尺寸均一;当SPES质量分数为32%时,得到的纤维有粗有细,尺寸不一;继续增加至34%,溶液较难挤出,且针头极易堵塞,纺丝较为困难,所得到的纤维直径多为微米级。根据图1中纤维直径分布图可以得到:纺丝液中SPES的质量分数为26%、28%、30%、32%和34%时对应的纤维平均直径分别为153.1、161.9、219.3、368.9、1 617.3 nm。由上述结果可以得出:随着纺丝液浓度的增大,由于内部纺丝液分子间阻力增大,分子间的移动受到限制,当电场力作用于纺丝液射流时,纺丝液受到的黏滞阻力也相应变大,使得牵伸减小,进而造成纤维直径增大[14];当纺丝液浓度过大时,纺丝液射流难以牵伸,造成纺丝困难。综合纺丝过程以及纤维的尺寸及形貌,静电纺SPES纳米纤维的最佳纺丝液质量分数为30%。

2.1.2 纺丝电压

以磺化度为64%的SPES溶液作为纺丝液,控制接收距离为20 cm,挤出速率为1.2 mL/h,分别在25、30、35、40 kV条件下进行纺丝,探究纺丝电压对纤维形貌的影响,结果如图2所示。可以看出:当纺丝电压较低时,在纺丝过程中针头处有小液滴出现;当纺丝电压增大至30 kV时,纺丝过程较为稳定顺利;电压继续增加至35、40 kV时,溶液在针头处喷射剧烈不稳定,纺丝过程伴随有液滴喷出。由纤维直径分布图可知,随着纺丝电压的增大,纤维直径从25 kV时的289.0 nm逐渐减小至233.5 nm(30 kV时)、156.4 nm(35 kV时)及147.8 nm(40 kV时)。产生这一规律的原因可能为纺丝溶液在喷丝口喷射时所受到的静电场的牵伸作用随着电压的提高而增大,使得纤维逐渐变细[15];但当静电场力过大时,射流过于剧烈,纺丝过程不稳定产生液滴,因此,综合纺丝过程及纤维形貌,静电纺最佳纺丝电压为30 kV。

图2 不同纺丝电压下SPES纳米纤维扫描电镜照片(×10 000)及其对应纤维直径分布图Fig.2 SEM images (×10 000) and fiber diameter distribution of SPES nanofibers with different spinning voltage

2.1.3 接收距离

为探究纺丝接收距离对纤维形貌的影响,以磺化度为64%的SPES溶液作为纺丝液,在纺丝电压为30 kV,挤出速率为1.2 mL/h的条件下,调节不同接收距离(10、15、20、25 cm)进行静电纺丝,得到SPES纳米纤维的SEM照片及其纤维直径分布图如图3所示。可知,当纺丝接收距离较小时,虽然作用于液滴的静电场作用增强,射流易牵伸,但较近的接收距离不利于牵伸过程中溶剂的挥发,纤维易发生黏连,形貌如图3(a)和(b)所示,纤维直径变大。当增大接收距离为20 cm时,在射流得到充分牵伸的同时,溶剂得到充分挥发,纤维直径也相应减小至225.7 nm。继续增大接收距离至25 cm时,纤维牵伸距离变长,溶剂挥发更加充分,纤维进一步变细为167.9 nm,但接收到的纤维膜中纤维分布较为杂乱。综合纺丝过程以及纤维形貌,SPES纳米纤维最佳接收距离为20 cm。

综合以上单因素分析可知,静电纺SPES纳米纤维的最佳工艺参数为:SPES质量分数30%,纺丝电压30 kV,接收距离20 cm。

图3 不同纺丝接收距离SPES纳米纤维扫描电镜照片(×10 000)及其对应纤维直径分布图Fig.3 SEM images (×10 000) and diameter distribution of SPES nanofibers with different tip-collector

2.2 不同磺化度SPES纳米纤维形貌分析

在最佳工艺参数下,制备不同磺化度(38%、51%、64%、69%)SPES静电纺纳米纤维膜,其扫描电镜照片及纤维直径分布如图4所示。可知,随着磺化度从38%增加至64%,静电纺纳米纤维的平均直径逐渐减小,从282.0 nm减小至226.7 nm。当磺化度继续增加至69%时,纤维直径大幅下降,且有液滴及串珠出现。原因是随着磺化度的增加,聚醚砜主链上接枝的磺酸根离子数量相应增加,电导率提高,进而使得射流在静电场的作用下更易牵伸,纤维直径减小[16],造成液滴的出现。

图4 不同磺化度SPES纳米纤维扫描电镜照片(×10 000)及其对应纤维直径分布图Fig.4 SEM images (×10 000) and diameter distribution of SPES nanofibers with different sulfonation degree

2.3 复合质子交换膜形貌分析

图5示出不同磺化度SPES/Nafion复合质子交换膜的表面SEM照片。可以观察到,4种复合质子交换膜表面均无孔隙、裂纹等明显缺陷。说明Nafion溶液完全渗透到纳米纤维网络的孔隙中,构建完全致密的复合膜。但相较于其他复合膜,4#复合质子交换膜表面略显粗糙,且可看到纤维膜中液滴的存在。SPES纳米纤维膜中纤维直径的粗细不匀及液滴串珠(见图4(d))可能会导致4#膜内部缺陷的增加,使得复合膜稳定性及后续阻醇性能的展现受到限制。

图5 不同磺化度SPES/Nafion复合质子交换膜表面SEM照片(×2 000)Fig.5 Surface SEM images of SPES/Nafion composite membranes with different sulfonation degree (×2 000)

2.4 复合质子交换膜吸水率及溶胀率分析

不同磺化度SPES/Nafion复合质子交换膜在40、80 ℃下的吸水率及溶胀率变化如图6所示。可知:随着温度从40 ℃上升到80 ℃,复合质子交换膜吸水率均有所增加;且在40及80 ℃时,1#复合膜均显示出相对较低的吸水率,分别为15.43%和19.67%。随着SPES磺化度的增加,复合质子交换膜吸水率逐步提高:在温度为40 ℃时,磺化度为51%、64%、69%的复合质子交换膜吸水率分别为17.81%、18.95%、22.31%;温度为80 ℃时,磺化度为51%、64%、69%的复合质子交换膜吸水率分别为24.95%、27.85%、35.99%。吸水率上升的原因是由于磺化度增加,亲水性磺酸基团接枝量增加,提高了复合质子交换膜的亲水性,有利于其质子传导。但随着磺化度的提高,复合质子交换膜的溶胀率均随着吸水率的提高而增大,在80 ℃时,从1#复合膜的16.39%逐步升高至4#的37.21%,说明高磺化度下复合质子交换膜在运行过程中的尺寸稳定性易受到破坏。

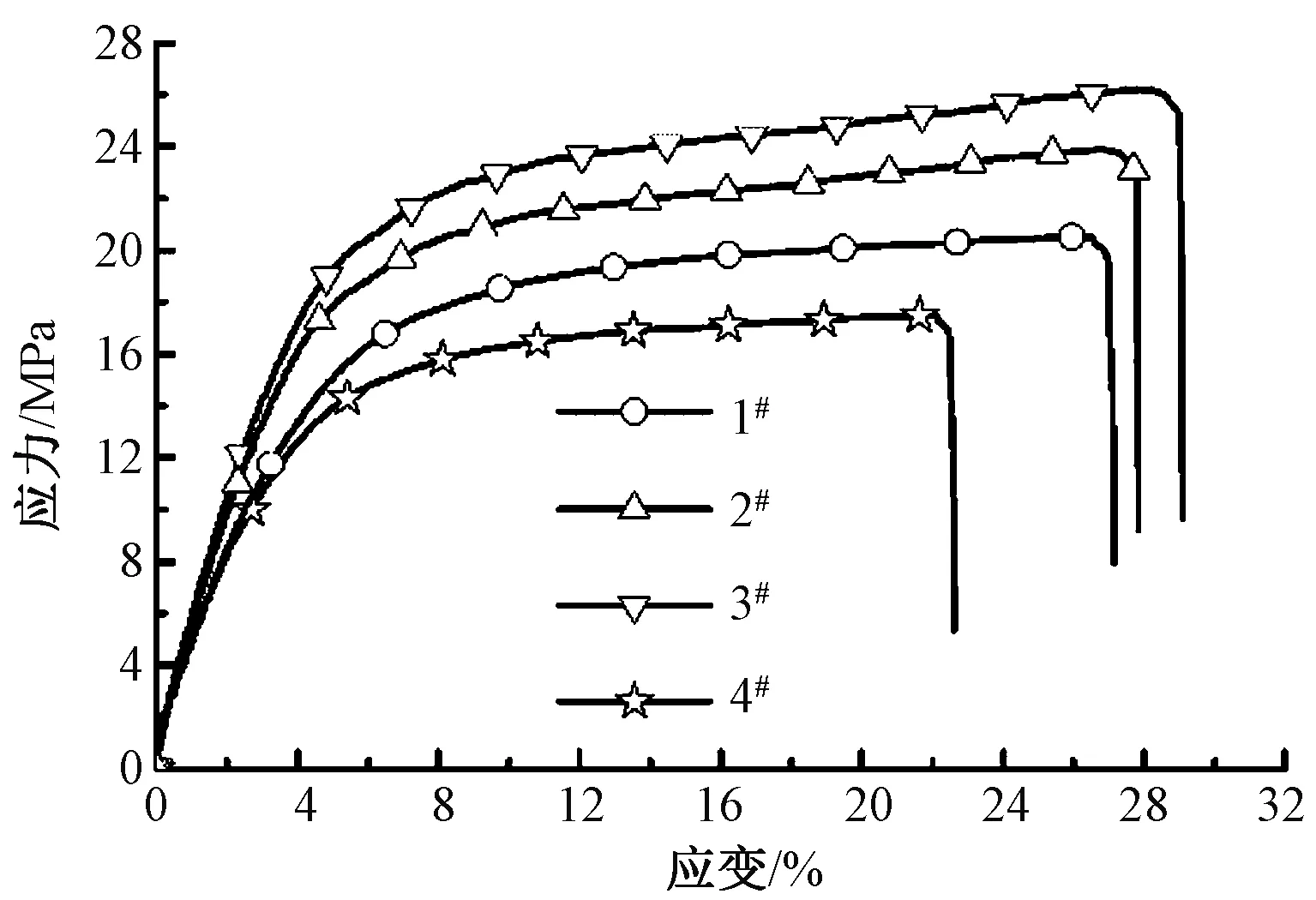

2.5 复合质子交换膜力学性能分析

采用应力-应变曲线表征不同磺化度SPES/Nafion复合质子交换膜的力学性能,测试结果如图7所示。根据图中曲线可看出,各复合质子交换膜均表现出一定的力学稳定性。不同磺化度SPES/Nafion复合质子交换膜的拉伸强度随着SPES纳米纤维膜纤维直径(见图4)的减小而增大,但当SPES磺化度达到69%时,由于SPES纳米纤维中液滴及串珠的存在使得纤维膜缺陷增多,进而使得复合膜力学性能相应下降。总体而言,磺化度为64%时,SPES纳米纤维膜的引入赋予Nafion复合膜增强的力学稳定性,保证SPES/Nafion复合质子交换膜在甲醇燃料电池中实际应用的可行性。

图7 不同磺化度SPES/Nafion复合膜的应力-应变曲线Fig.7 Stress-strain curves of SPES/Nafion membranes

2.6 复合质子交换膜离子交换容量分析

1#~4#SPES/Nafion复合膜离子交换容量值分别为0.81、0.87、0.96、1.12 mmol/g,随着SPES纳米纤维磺化度的增加,复合质子交换膜的离子交换容量值逐步增大。这主要是由于聚醚砜主链磺酸基团接枝量的增加,大量额外的磺酸根的引入,使得复合膜的离子交换容量值上升,进而赋予复合膜丰富的质子传递活性基团。高磺化度SPES纳米纤维复合膜在质子传递性能方面展现出优异的潜能。

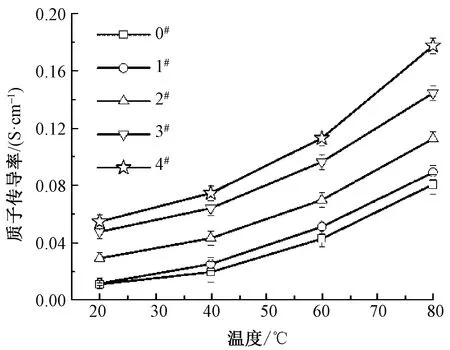

2.7 复合膜传导率及甲醇渗透率分析

质子传导率及甲醇渗透率作为质子交换膜性能的关键评价指标,其值的高低直接决定着整个燃料电池的能量转换率及功率密度。为进一步表明SPES纳米纤维复合质子交换膜的性能优势,通过溶液重铸法制备Nafion膜为对比样,对各样品膜质子传导率和甲醇渗透率进行比较分析。Nafion膜(0#)以及不同磺化度Nafion复合膜的质子传导率与温度的关系以及在40 ℃时各样品膜的质子传导率与甲醇渗透率分别如图8、9所示。

图8 不同磺化度SPES/Nafion复合膜的质子传导率与温度的关系Fig.8 Temperature-dependent proton conductivities of SPES/Nafion composite membranes

图9 不同磺化度SPES/Nafion复合膜在40 ℃时的质子传导率及甲醇渗透率Fig.9 Proton conductivity and methanol permeability of SPES/Nafion membranes at 40 ℃

从图8可以看出,复合膜的质子传导率随着温度的升高而提高。在相同温度下,SPES纳米纤维的引入使得SPES/Nafion复合膜的质子传导率相应提高。且复合膜质子传导率随着SPES磺化度的增加而增加。在温度为80 ℃,相对湿度为100%的条件下,0#、1#、2#、3#以及4#复合膜的质子传导率依次增大,其值分别为0.080、0.089、0.112、0.144、0.177 S/cm。SPES纳米纤维复合膜特别是高磺化度下复合膜质子传导率提高的原因可能是:首先,SPES纳米纤维呈互连网络结构,为质子传递提供了长程连续的水和质子通道,加速了质子在膜中的传递[3-4]。对于不同磺化度的SPES,其聚合物主链是疏水的,质子传导源自亲水性磺酸基团。磺化度低时,SPES中苯环的刚性结构会使聚合物结构的柔韧性降低,且很难实现聚合物中亲水相和疏水相的分离,因此,磺酸基团相隔很远,并被聚合物主链包围,这不利于水合质子的迁移。随着磺化度的增加,磺酸基团的增加使得聚合物中亲水团簇的尺寸和可用性增加[17],亲水相与疏水相更易发生相分离,亲水相中磺酸基之间的距离减小,有利于连续的质子传递,使高磺化度下SPES/Nafion复合质子交换膜的质子传导率大幅提高。

由于质子传导和甲醇渗透是通过相同的亲水簇通道进行的,因此,具有高磺化度的SPES/Nafion复合膜中通常显示出更高的甲醇渗透性。由图9可知,在40 ℃时,1#、2#以及3#复合膜的甲醇渗透率从5.73×10-7cm2/s逐步增大至7.58×10-7cm2/s,且当SPES磺化度为69%时,复合质子交换膜的甲醇渗透率迅速增加至12.93×10-7cm2/s。磺化度的增加导致复合膜甲醇渗透率的显著增加,但与重铸Nafion膜(13.73×10-7cm2/s)相比,SPES/Nafion复合质子交换膜的甲醇渗透率均有所下降,这可能是由于三维连通SPES纳米纤维网络的引入增加了甲醇的通过阻碍,有效阻止甲醇的渗透[9]。为进一步构筑高性能质子交换膜,需要优化的SPES磺化度以平衡质子传导率和甲醇渗透率。

质子交换膜的选择性(质子传导率/甲醇渗透率)是反映复合膜综合性能的指标。理想的质子交换膜应具有较大的选择性,即在具有优异质子传导性能的同时具有较小的甲醇渗透性。0#~4#复合膜选择性分别为1.42×104、4.36×104、7.83×104、8.44×104、5.76×104S·s/cm3。由此可得出,当SPES磺化度为64%时,引入SPES纳米纤维的复合膜的质子传导率和甲醇渗透性得到优化平衡,性能达到最佳。

3 结 论

采用静电纺丝技术在磺化聚醚砜(SPES)质量分数为30%,挤出速率为1.2 mL/h,纺丝电压为30 kV,接收距离为20 cm的条件下,成功制得纤维直径分布均一,形貌良好的SPES纳米纤维膜;并将其作为填充剂,通过用Nafion溶液对纤维膜进行浇筑浸渍制备得到SPES/Nafion复合质子交换膜。通过对其结构和性能进行分析得到以下结论:随着SPES磺化度的增加,SPES/Nafion复合质子交换膜的吸水率提高,但尺寸稳定性下降,复合质子交换膜的质子传导率有效提高但甲醇阻隔率下降;当SPES磺化度为64%时,SPES/Nafion复合质子交换膜性能达到最佳,具有优化的吸水率及溶胀率,质子传导率与甲醇渗透率也得到平衡,分别达到0.144 S/cm及7.58×10-7cm2/s。