土石混合料固结湿化变形试验研究

2021-01-04张延亿张茵琪王俊鹏王晓慧

张延亿,邓 刚,张茵琪,王俊鹏,陈 辉,王晓慧

(1.中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100048;2.北京市水科学技术研究院,北京 100048)

1 研究背景

堆石料的湿化变形是指在一定荷载条件下堆石材料因浸水软化或颗粒矿物软化而导致颗粒产生滑移、破碎和重新排列而产生的变形[1-2]。相关工程案例总结[3]和大坝变形监测资料[4-6]反映出,蓄水湿化易使坝体产生湿陷变形[7]和不均匀沉降[8],进而损坏大坝防渗体系和结构体系,影响工程运行安全。堆石料湿化变形试验研究主要采用的是以围压力和应力水平为组合条件的三轴湿化试验。三轴仪可模拟较为复杂的应力条件,也能获取较多的试验参数,但因其试验控制和量测系统较为复杂,试验结果的影响因素较多。采用固结仪进行湿化试验,仅需控制竖向应力,量测竖向变形,试验条件较为简便,影响因素较少,成果较为可靠。相比人工填筑堆石坝通常有较为严格的坝料级配控制要求,堰塞坝为山体崩塌自然堆积而成,堆积料内部物质组成差异明显(大部为土石混合料),材料空间分布极不均匀,材料级配组成通常具有显著的宽级配特征。土石混合料的湿化变形也将是堰塞坝变形控制和长期稳定安全的重要影响因素。

本文以红石岩堰塞坝土石混合料为研究对象,选择反映宽级配特征的三组代表性试验材料,采用固结仪开展大型单轴固结湿化试验研究。分析竖向应力和材料级配对湿化变形的影响规律,提出固结湿化经验模型及模型参数,可为宽级配特征条件下粗粒料的湿化特性研究积累经验。

2 试验方案

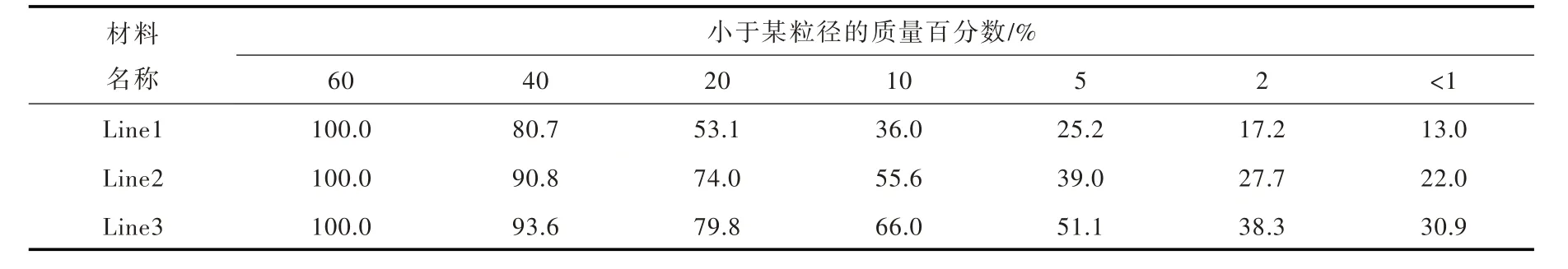

2.1 试验材料试验材料取自云南牛栏江红石岩堰塞坝左岸古滑坡体平洞料场,结合钻孔颗粒分析结果,选择3 组代表性的坝体材料,其中粗颗粒含量较多的试验材料,命名为Line1,各粒组分布相对连续且较为均匀的试验材料,命名为Line2,细颗粒含量较多的试验材料,命名为Line3。Line2 材料的级配值也为Line1和Line3的平均值。

原级配混合料的最大粒径为600 mm,湿化试验的试样直径为300 mm,根据《土工试验方法标准》[9]要求需对土石混合料进行级配缩尺,以满足试验土料颗粒直径小于1/5 试样直径的要求。根据材料级配特征,分别采用混合法对Line1和Line2、采用剔除法对Line3 试验材料进行缩尺,缩尺后混合料的最大粒径均为60 mm。缩尺前后材料级配曲线见图1,试验材料级配各粒组含量见表1。

图1 试验材料原始级配和试验级配曲线

表1 试验材料颗粒级配 (粒径单位:mm)

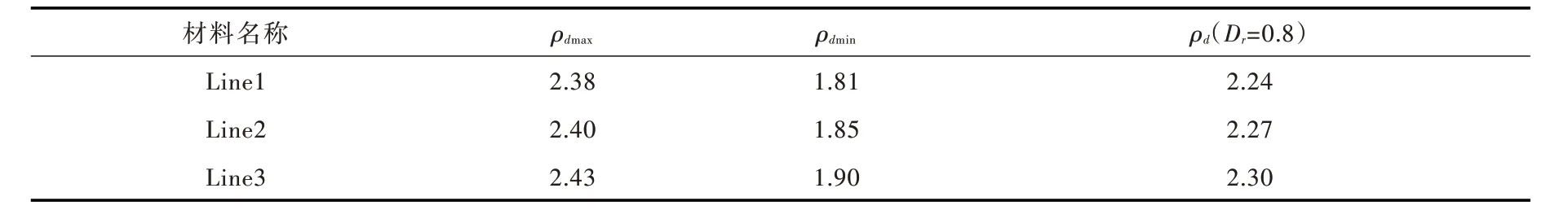

2.2 试验密度为便于进行试验结果对比分析,试验控制密度采用相同的相对密度(Dr=0.8)所对应的干密度值。相对密度试验中的最小干密度采用固定体积法,人工用小铲将风干后搅拌均匀的试验材料轻轻填入试样筒,装填完对试样表面整平,由装填料的重量和充填后试样的体积计算最小干密度。最大干密度采用表面振动法,试样筒内径300 mm,高度340 mm。击实器静压强14 kPa,振动频率50 Hz,每次试验击实两次,单次振动8 min。试验结果及试验控制密度见表2。

表2 试验密度 (单位:g/cm3)

2.3 湿化试验堆石料湿化变形试验方法通常分为单线法和双线法。单线法是在设定应力条件下保持应力水平恒定,试样由干态浸水湿化至变形稳定。双线法是分别开展风干状态和饱和状态下的试验,计算对应同一应力条件两种状态变形的差值。较多学者研究认为[10-11],单线法模拟的湿化过程与堆石坝实际浸水过程较为接近,湿化试验采用单线法较为符合实际。孙振远[10]采用大型压缩仪进行湿化变形研究后也建议采用单线法。

试验研究采用单线法,将试验过程划分为两个阶段,第一阶段是将风干材料按密度要求进行制样,然后分级施加竖向荷载至设计应力水平,初始应力为50 kPa,后续应力等级为前一级的1倍,待每级应力下试验变形稳定后施加下一级应力。第二个阶段为待风干材料达到设计应力条件且变形稳定后,保持该竖向应力条件不变,使试样自下而上逐渐湿化饱和,湿化速率控制10 mm/min,直至湿化变形稳定。

已有的相关研究成果中,两个阶段试样变形稳定标准尚未形成统一的标准。参照《土工试验方法标准》[9]的建议和已有学者的研究成果[13-15],本文以轴向变形速率作为判稳依据,两个阶段的变形稳定标准均为轴向应变≤0.01 mm/10min。

3 试验成果分析

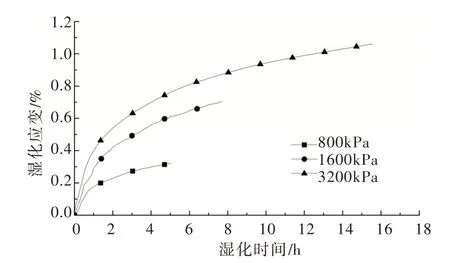

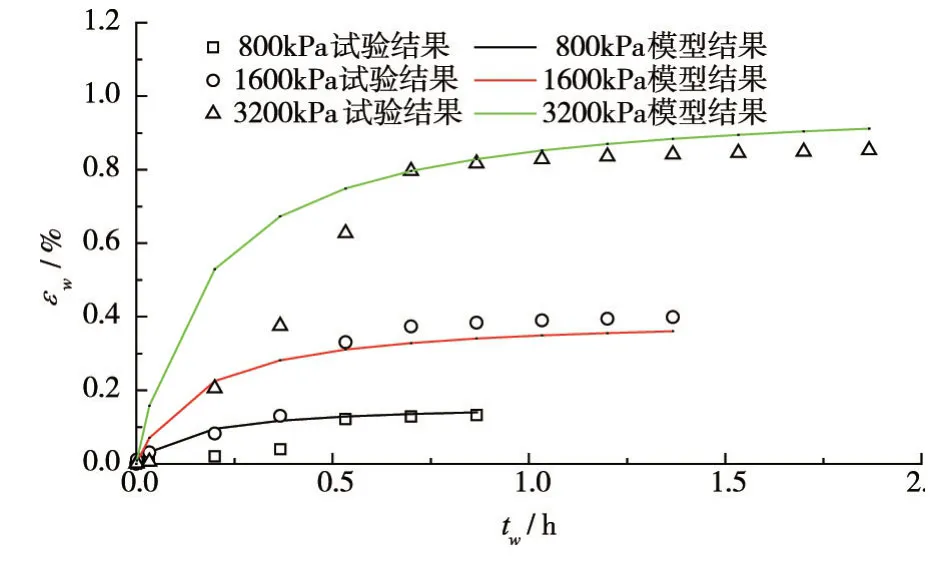

试验材料在800、1600和3200 kPa 三种竖向应力条件下典型的湿化应变时程曲线见图2和图3。图示反映出,湿化变形初始阶段的变形速率较快,随着试验时间的增加,变形速率逐渐趋缓。竖向应力大小也对变形最终量值有显著影响。符合一般的湿化变形发展规律。

三组材料对应3种竖向应力条件下的湿化变形量值见表3。其中:湿化变形为试验第二阶段的变形量值,湿化应变为湿化变形与湿化开始时试样高度的比值,湿化变形占全部变形的比例为湿化变形与两个阶段变形的比值。结果表明:三组试验材料对应的湿化应变最大值为1.06%,最小值为0.13%,反映出湿化应变绝对值并不高。但从湿化变形占试样全部变形比例约19.9%~41.77%可以看出,湿化变形在总变形中的比例也是较为显著的。

根据试验阶段浸水湿化控制速率,试样湿化时间约为30 min。为对比分析不同阶段的湿化变形量值,也可以此将湿化变形划分为湿化瞬时变形和湿态流变变形[16],湿化瞬时变形是堆石料随浸水饱和过程发生的变形,湿态流变变形是堆石料试样在浸水饱和完成后发生的随时间的变形。可以发现,材料级配特征对瞬时变形量值及其变化规律均有较为显著的影响。

图2 Line1 湿化应变与时间关系曲线

图3 line3 湿化应变与时间关系曲线

表3 湿化变形成果

图4 湿化应变与竖向应力关系曲线

3.1 竖向压力的影响湿化应变时程曲线反映出,竖向应力对其量值大小和变化规律有显著影响。将三组试验材料的湿化应变与竖向应力绘制在图4。可以发现,随着竖向应力的增加,湿化应变有较为明显的增加趋势,并可较好地用对数曲线的关系来描述。同时发现,竖向应力在相对较低范围内时增加时所引起的湿化应变增加幅度要比其在较高范围内增加时更为显著。分析认为,竖向应力的增大,会显著增加粗颗粒间的接触应力,致使颗粒及颗粒棱角破碎化加剧,颗粒位置更容易发生调整、转移以及重新排列,最终导致湿化变形量值增加。

3.2 级配特征的影响湿化变形影响因素研究成果中,李广信[17]认为细颗粒遇水易于浸透及产生毛细管力对湿化变形影响较大,P.Anthiniac[18]、Ordemir[19]以及保华富[20]等学者的研究也认为材料级配是影响湿化变形的主要因素。因此,进一步分析材料级配特征对固结湿化变形的影响规律。

材料级配特征(见表4)反映出,Line1的<5 mm 含量远小于另外两组材料,且除不均匀系数外级配特征值均为最大,反映出该级配材料具有粗颗粒为主且级配不均匀的特征。相反地,Line3的<5 mm 含量约为Line1的2倍,且除不均匀系数外级配特征值均为最小,说明其材料以细颗粒为主且级配不均匀。而Line2的<5 mm 含量和大部分特征值均居中,且属于级配良好材料。从湿化变形结果(见表3)可以看出,Line1 总的湿化应变最小,瞬时湿化应变占比最高,800 kPa时高达93%;Line3 总的湿化应变较大,瞬时湿化应变占比最低;Line2的湿化应变量值与Line3 接近。

由此分析认为,细颗粒含量为材料湿化变形的主要影响因素。一般地,细颗粒含量高且级配均匀的材料,其湿化变形量值较大。而当细颗粒含量较低时,其湿化变形量值较小,且其湿化变形主要发生在浸水过程中,也反映出细颗粒含量对湿化变形的影响程度较因粗颗粒表面棱角浸水软化的影响更为显著。

表4 试验材料级配特征

4 固结湿化模型和模型参数

如前所述,已有学者的研究主要是采用三轴仪在围压力和应力水平组合条件下开展湿化变形试验研究,湿化模型主要分析的是湿化轴向应变、湿化剪切应变或湿化体积变形与围压力或应力水平的关系。其中湿化轴向应变与应力水平之间的对应关系与单轴固结湿化试验中轴向变形和竖向应力的关系较为接近,主要有双曲线关系[21-24]、指数函数关系[10,25]以及与平均主应力呈幂函数关系[26]等多种类型。

从三组土石混合料单轴固结湿化试验过程曲线可以看出,Line2和Line3 两组材料在不同竖向应力条件下的材料湿化变形呈现相同规律,即湿化应变与湿化时间在常对数坐标下呈较好的双曲线关系特征。如前分析,Line1 材料因级配特征值均较小且<5 mm 含量较低,其在浸水过程中的湿化应变规律有一定差异。为便于对比分析,将三组材料的变化规律均按双曲线关系来描述。

以湿化变形时间tw为横轴,湿化应变εw为纵轴,采用双曲线的函数表达式描述为:

式中: εw为湿化应变,%;tw为湿化时间,h;a和b为模型参数。

变换纵坐标后可表达为:

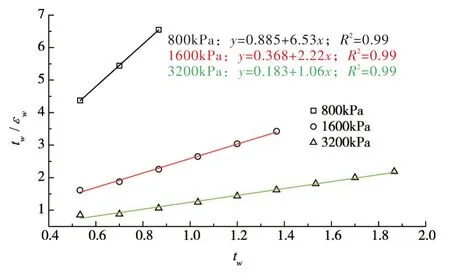

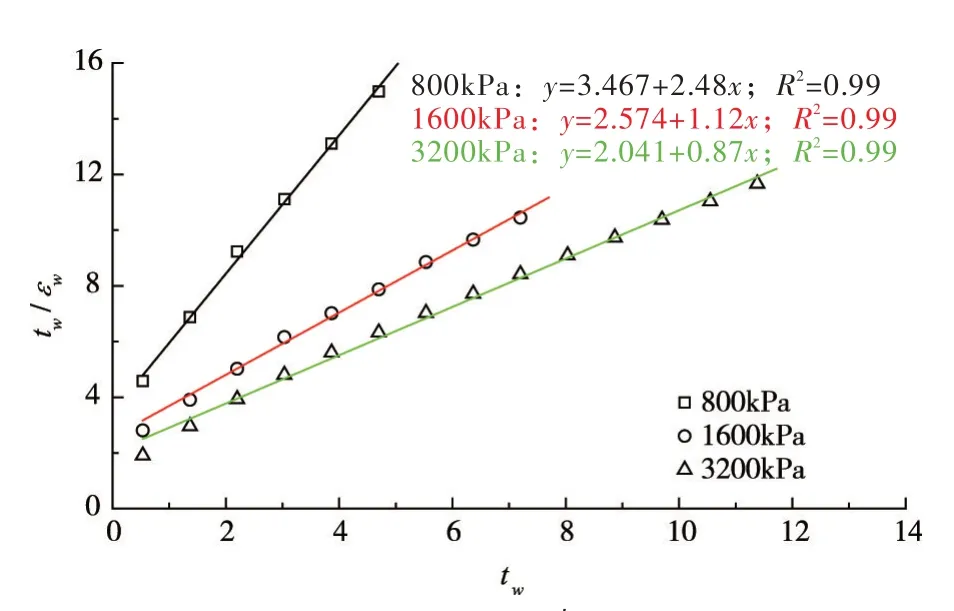

以湿化时间tw为横轴,湿化时间与湿化应变的比值为纵轴,将三组试验材料在不同竖向应力条件下的湿化应变绘制在一起,可以发现过程曲线均可用线性函数关系较好表达。考虑到浸水湿化初期变形受材料级配等的影响较大,直接从起始阶段进行描述会影响对后期湿化变形规律的预测,因此采用从浸水完成(也即湿化时间达到30 min)开始绘制曲线,见图5和图6。

图5 Line1 材料的~tw 关系曲线

图6 Line3 材料的~tw 关系曲线

将图示曲线采用线性函数关系式进行拟合,参数a为与纵轴的截距,即为起始湿化应变速率的倒数;参数b为拟合直线的斜率,即为湿化应变极限值的倒数。参数a 越大,起始湿化变形随时间发展越慢,参数b 越大,最终的湿化应变值越小。

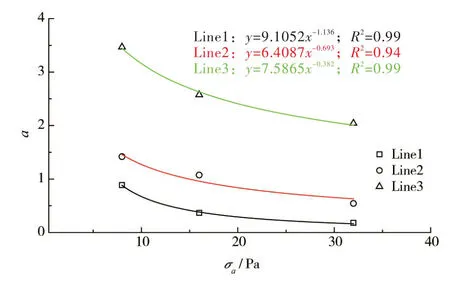

从参数a和参数b 值的变化规律可以看出,两项参数均与竖向应力相关。分别以a和b 两个参数为纵轴,以竖向应力σa/pa(pa取100 kPa)为横轴绘制曲线,见图7和图8。

可以发现,参数a和参数b与竖向应力之间均可用幂函数关系式较好地描述,表达为:

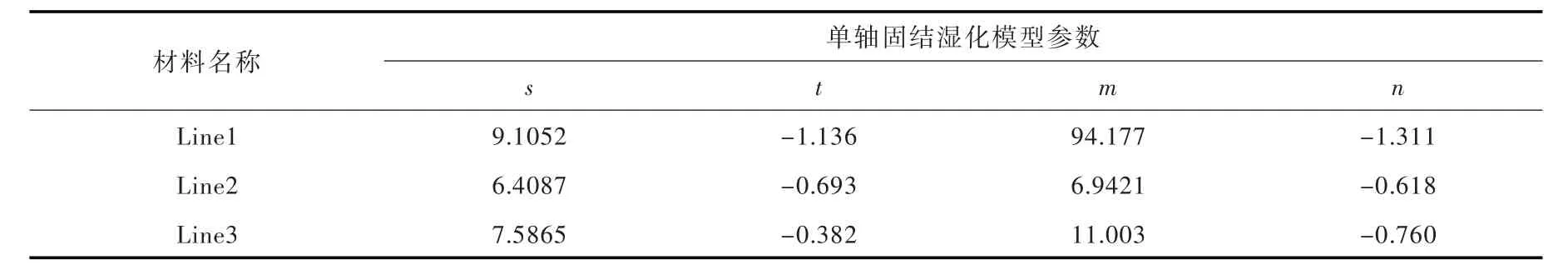

式中:参数s、t和参数m、n 均为试验拟合参数。据前述计算公式,分别整理出了三组试验材料的模型参数,如表5所示。

将式(3)和式(4)代入式(1)可得,单轴固结湿化的经验模型公式为:

图7 参数a与σa 关系曲线

图8 参数b与σa 关系曲线

表5 湿化模型参数汇总表

图9 Line1 试验结果与模型时程曲线

图10 Line2 试验结果与模型时程曲线

图11 Line3 试验与模型时程曲线

表6 试验结果与模型结果

将表5中的模型参数代入湿化模型表达式(5),可计算出湿化应变模型过程数据。典型的试验曲线和模型曲线对比分别见图9—图11。对比发现,对于Line2和Line3 两组材料,模型反映的湿化应变时程规律与试验过程能较好地符合。对于Line1 材料,受其级配特征值均偏小且<5 mm 含量较小的影响,湿化浸水过程的变化规律存在差异,但湿化变形后期的发展较为符合。通过对比表6中试验结束时的湿化应变与模型试验结果,可以发现除个别值外,三组材料试验结果与模拟拟合计算值之间的差异均较小。由此说明,基于单轴固结湿化应变试验建立的湿化经验模型可以较好地反映材料湿化变形特征。

5 结论

采用固结仪对具有宽级配特征的三组堰塞坝土石混合料开展了单线法固结湿化试验研究,分析了湿化变形的发展规律。研究表明:(1)湿化变形初始阶段的变形速率较快,随着试验时间的增加,变形速率逐渐趋缓。湿化应变绝对值不高,但在试样变形中的占比不容忽视。(2)试验材料的级配特征显著影响湿化应变量值。当级配特征值均较小且细颗粒含量较高的材料,其湿化应变量值较大,而级配特征值较大且细颗粒含量较低的材料,其湿化应变量值较小。(3)竖向应力对湿化应变有显著的影响。湿化应变随着竖向应力的增加呈对数增加趋势,且在高应力范围内应力增加时流变变形增量更为显著。(4)根据试验成果建立了四参数双曲线型的固结湿化经验模型,模型能较好地反映材料湿化变形特征,模拟结果较为准确。

受本文采用的研究对象、试验控制条件等方面的限制,研究结论存在一定局限性。此外,根据试验所得湿化变形规律如何预测实际工程变形,也还需要进一步的深入研究。