混流式水轮机上冠空腔结构内部流场及单向流固耦合分析

2021-01-04梁武科黄汉维吴子娟刘云琦

梁武科,黄汉维,吴子娟,董 玮,严 欣,刘云琦

(1.西安理工大学 水利水电学院,陕西 西安 710048;2.西北农林科技大学 水利与建筑工程学院,陕西 杨凌 712100)

1 研究背景

混流式水轮机在运行时,水流作用在水轮机转轮上轴线方向上的分力称为轴向力,主要包括转轮叶片、上冠和下环内外表面受到的轴向力,由转轮上冠处的轴向力过大而引起推力轴承的烧瓦事故在很多电站出现过[1],这样的事故不仅为机组的安全稳定运行带来了极大的威胁,而且为电站的正常经营带来了经济损失和社会损失,为避免事故的发生则要减小转轮上冠间隙流道的轴向力,解决的方法通常是在上冠处开设减压孔和空腔,以排出上冠背面的间隙渗漏水[2],降低上冠背面的水压,这是减小转轮轴向力和改善主轴密封工作条件的一个重要措施。国内外混流式水轮机泄水降压结构较多,不同型号水轮机的上冠间隙流量的排出方式各不相同,上冠内部设置空腔结构是大中型水轮机主要的排水方式之一[3],但是目前对此种排水结构的研究较少。

国内外有很多关于水轮机的间隙流动的研究[4-6],研究内容主要集中在转轮间隙内流动分析、间隙泄露量的计算方法和间隙对水轮机性能的影响因素等方面,文献[7]研究了主流道内速度和压力分布以及空腔、泄水孔和密封间隙内的流动特征,发现空腔上顶面压力随着间隙宽度的增加先降低然后又回升,而泄漏流量随间隙宽度的增大而增加。文献[8]对含减压管的原型水轮机进行三维全流道湍流计算,认为减压管的存在,会在转轮上冠和顶盖之间的压力腔中产生小的高压区,并且转轮密封间隙进口压力随着密封间隙泄漏量的增大而减小。文献[9]针对含有转轮间隙的混流式水轮机的圆盘效率损失进行了计算,发现考虑间隙流动会对水轮机效率预测的精度产生影响,且转轮下环表面造成的效率损失远高于上冠表面。文献[10]为了分析下环间隙对混流式水轮机能量特性和内部流态的影响,对4种流量工况下、5种下环间隙的混流式水轮机模型机进行三维全流道数值计算,揭示了不同工况时下环间隙与水轮机性能的关系。文献[11]认为简化水力机械中的间隙结构会影响数值结果,其研究人员在瞬态条件下对高水头混流式水轮机进行数值模拟时,考虑了与密封间隙有关的所有几何细节,发现在考虑密封间隙时,混流式水轮机在无叶片区和尾水管的压力波动与试验数据更接近,且在水轮机甩负荷过程中,考虑密封间隙的数值模拟可以更精确的反映出转轮所受的水推力。

转轮叶片流固耦合计算的研究也受到关注,文献[12]采用流体动力学技术,基于瞬态流固耦合对转轮叶片进行了动应力分析,发现在低负荷下叶片动应力最大,又对转轮单个叶片进行了模态分析,排除了发生水力共振的可能。文献[13]提出了一种新的界面模型用于流固耦合计算中的载荷传递,该模型包括流场载荷输出、载荷转换和固体场载荷自动施加三部分,验证后表明载荷转换误差在1%以内。文献[14]提出了一种流场与结构场网格节点一一对应的耦合界面模型,保证了流固耦合界面上水压力由流体场向结构场的精确传递,同时又使耦合计算的效率提高。

本文研究的水轮机的上冠间隙流域,是通过间隙入口流入顶盖与上冠之间的空腔,再经减压孔流出,最后流入上冠内的空腔,由泄水锥排出。利用CFD 模拟水轮机的间隙流动的技术已较为成熟[15-17],采用CFD 以含有上冠间隙、减压孔及上冠空腔的水轮机作为研究对象,对全流道流体域进行计算,再与转轮固体域进行单向瞬态流固耦合,探讨上冠空腔及减压孔等装置,对水轮机内部流态及转轮瞬态结构力学特性和振动特性的影响,为混流式水轮机密封间隙流排出方式的设计,提供一定的参考,也为水轮机的改造与优化提供一些方向。

2 计算方法

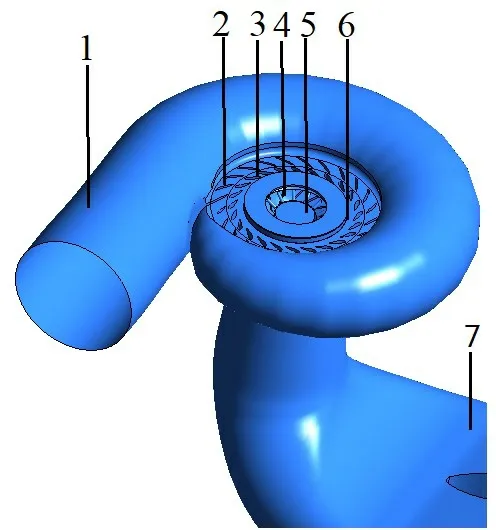

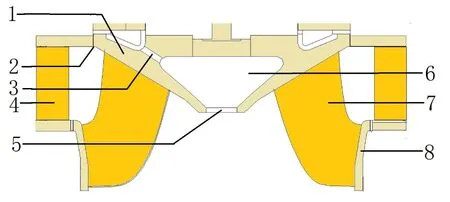

2.1 计算区域和网格划分本文研究的对象为混流式水轮机模型机,表1为水轮机模型机的主要相关参数。图1为该混流式水轮机的全流道几何模型。图2为UCCS的水轮机转轮剖面图,各部件几何模型由三维造型软件UG 完成。

表1 水轮机模型主要参数

图1 全流道计算模型

图2 UCCS的水轮机转轮剖面

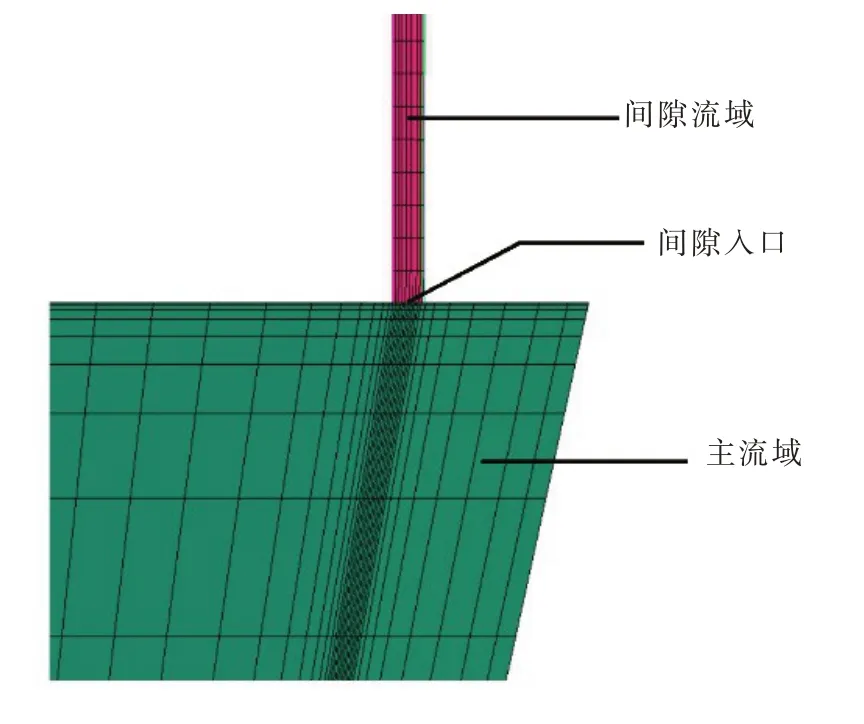

对蜗壳、固定导叶、活动导叶、转轮、尾水管、密封间隙、上冠空腔和减压孔均采用了六面体结构化网格进行划分,各部分交界面网格匹配度达到1∶1.5 以内,因上冠间隙域网格尺寸较小,上冠间隙入口处附近的主流域为活动导叶域,而活动导叶域网格尺寸较大,为了减小因为网格突变而引起的计算误差[7],活动导叶与间隙入口的交界面附近网格采用逐渐缓慢过渡,网格尺寸渐渐由大到小的划分形式,图3为间隙流道附近活动导叶的网格。

采用理查德森外推法进行网格无关性验证,设置3 组不同网格数(348×104,460×104,600×104)的网格方案,关注水轮机的效率与水头随网格数的变化情况,具体过程参照文献[18]。当计算得到的效率与水头的外推相对误差小于4%,最终网格方案包括600×104网格数,各计算区域的网格数为:蜗壳域22×104、固定导叶域79×104、活动导叶域121×104、转轮域204×104、尾水管域80×104、上冠间隙和减压孔及上冠空腔域共94×104。在叶片和上冠间隙流道处,控制近壁面y+的分布在300 以内,其中转轮叶片的y+分布在30 以内,如图4所示。

图3 主流域与间隙流域过渡区域网格

图4 叶片和上冠间隙流道处壁面上y+分布

2.2 湍流模型和边界条件本文采用Ansys CFX 软件进行定常计算,采用不可压缩流体连续方程和Reynolds 平均Navier-Stokes 方程模拟水轮机中的水体流动,采用SST k-ω湍流模型对方程组进行封闭[19-21],它在预测近壁面流动或存在逆压梯度流动等方面具有较大优势。

蜗壳进口给定质量流量,水流方向垂直于进口断面。出口条件采用平均静压为零。壁面条件采用无滑移边界条件,临近壁面区域采用标准壁面函数。其中转轮和减压孔区域定义在旋转坐标下绕转轴以水轮机转速旋转,动静交界面采用冻结转子。为了更好的模拟真实的流态,将上冠的壁面和泄水锥内壁面设为旋转壁面2,求解方法采用精确性较好的高阶求解,收敛精度为10-4。

3 内部流场计算结果与分析

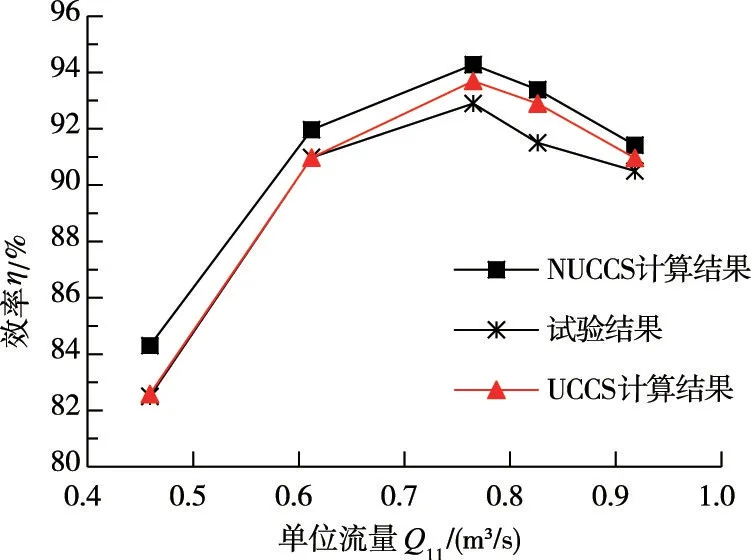

3.1 性能对比为验证数值计算的可靠性,对本文所研究的水电站水轮机进行真机试验,并与考虑和不考虑上冠空腔及间隙的定常计算结果进行对比。试验与计算均选取单位转速n11=69 r/min,单位流量为0.6Qd、0.8Qd、Qd、1.08Qd和1.2Qd共5个流量工况点,5个工况具体流量分别为0.459 m3/s、0.612 m3/s、0.765 m3/s、0.826 m3/s和0.918 m3/s,5个 工 况 点对 应的活动导叶开度分别为9.7、13、16、18和21 mm。由图5可以看出定常计算结果与试验结果相差不大,在1.08Qd时出现最大误差为1.89%,NUCCS 计算所得的各点效率明显高于UCCS,因为NUCCS的计算没有考虑容积损失,UCCS的计算考虑了间隙流动和容积损失,所以考虑上冠空腔和上冠间隙的数值计算结果更接近试验结果,其最大误差为1.4%。

图5 数值模拟结果与试验结果对比

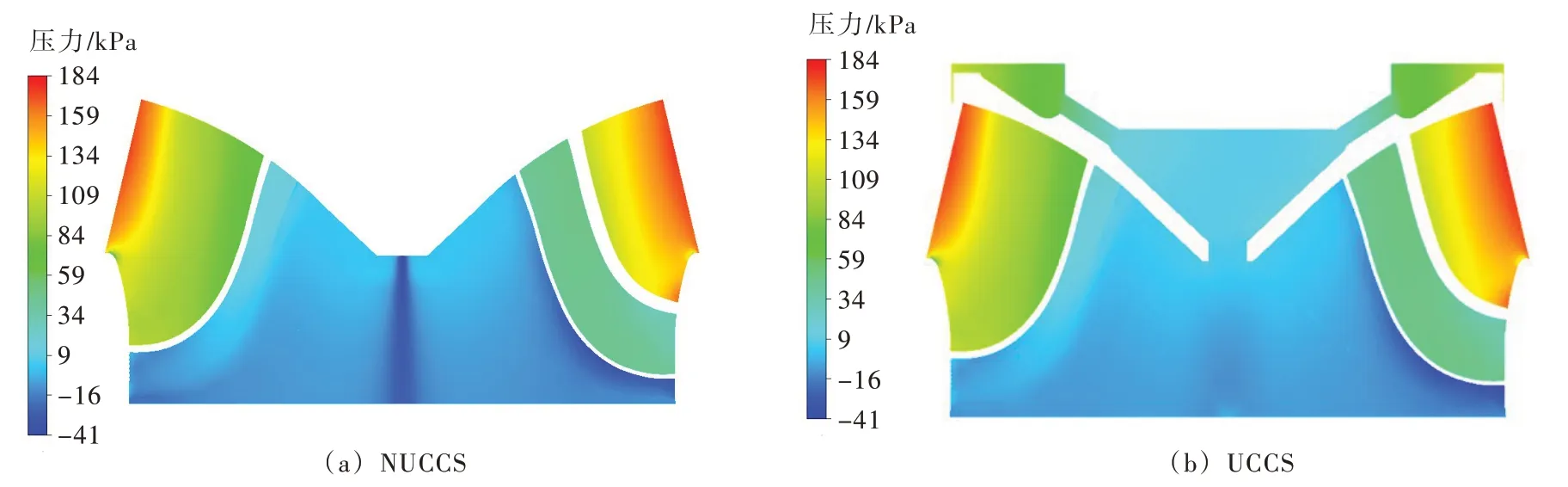

3.2 转轮流态分布为了探究考虑上冠间隙及空腔对水轮机内流态的影响,将设计工况下UCCS和NUCCS的转轮压力场及涡流黏度分布进行比较,图6为NUCCS和UCCS的转轮内静压力分布,从图6可以看出,转轮叶片正面为正压,而叶片背面有一定的负压,这样的压差促使叶片旋转。对比图6的转轮静压力分布图,可以看出UCCS的水轮机结构在泄水锥处的负压比没有考虑空腔的小,NUCCS的水轮机在泄水锥及尾水管的中心部分形成较大的负压区,从而产生不稳定流态,当流道内形成了压力值低于对应温度下水流饱和蒸气压的低压区时,就会产生涡带,如果使流道中部分区域的压力升高,就会减弱涡带,UCCS的转轮空腔内的压力和泄水锥附近的负压相抵消,在泄水锥处并没有产生很大的负压区,所以减少了泄水锥处的涡带产生。

图7为NUCCS和UCCS的转轮内涡流黏度分布,从图7可以看出,NUCCS 在泄水锥处流态较混乱,可能产生涡量,UCCS 虽然在泄水锥处流态更稳定,但在上冠空腔内的流态较为混乱,因其结构尺寸变化较大,可能产生更大的涡量,考虑到间隙泄漏流量为0.000 17 m3/s,为总流量的0.332%,泄漏流量占主流的百分比较少,间隙泄漏流量对水轮机结构特性的影响,将在第3 节分析。

图6 转轮内静压力分布

图7 转轮内涡流黏度分布

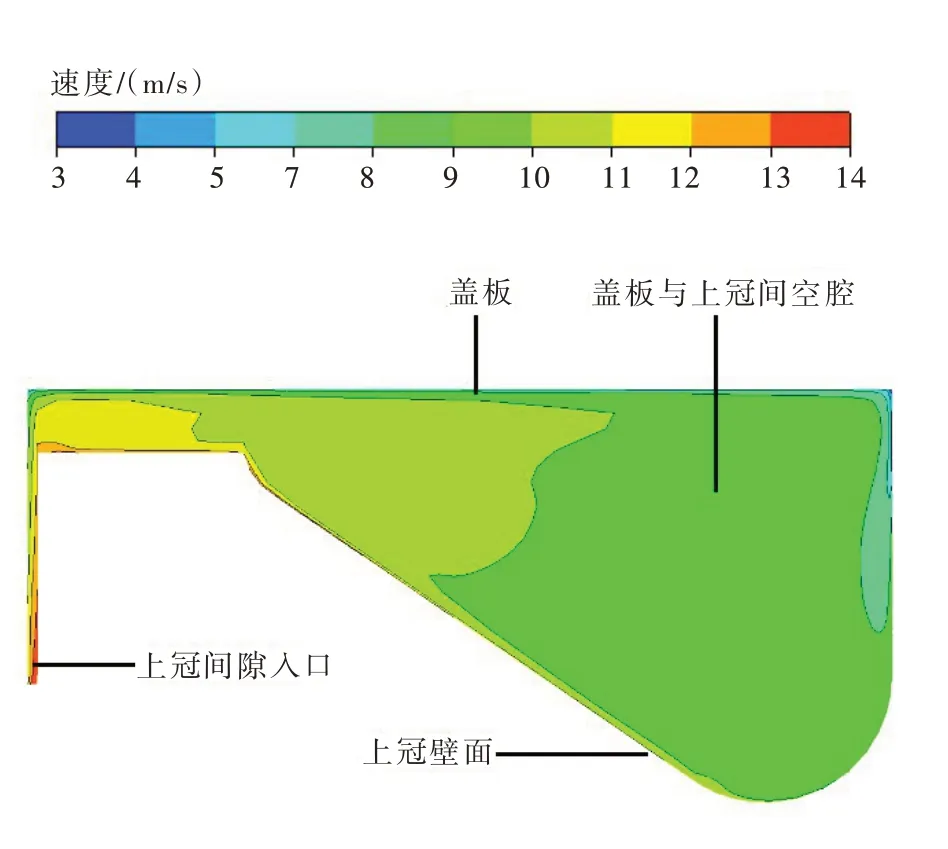

3.3 上冠间隙及空腔处的流态图8是上冠间隙入口及上冠与盖板之间空腔的速度等值线分布。从图8可以看出,水流刚进入间隙,因为流道断面面积突然缩小,所以流速较大,进入腔体后随着流道面积扩大,流速又逐渐减小。由于水轮机上冠壁面具有一定的旋转速度,故空腔内靠近下壁面的水流速度都较大,上壁面是静止的水轮机盖板的一部分,其附近流速较小。

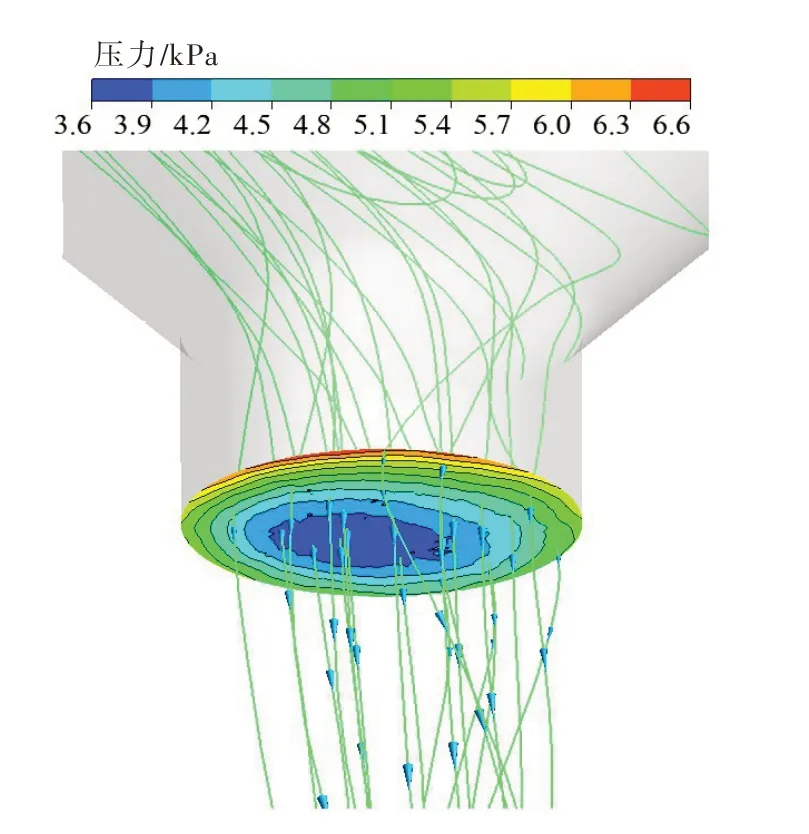

图9为上冠间隙流道内水流的迹线,因为流道断面面积逐渐增大,间隙流道内压力由间隙入口到泄水锥处呈逐渐减小趋势,由迹线图可以看出高速水流由间隙入口进入,沿上冠壁面呈螺旋状轨迹进入减压孔,由于减压孔入口处水流具有较大环量,所以水流在减压孔进口处与管壁不断撞击形成了部分高压区,最后进入泄水锥内水流流态紊乱。水流从间隙入口进入,通过减压孔,再由泄水锥排出,此过程中水流流速逐渐减小。

图8 上冠间隙轴面图的速度等值线分布

图9 上冠间隙流道压力分布与迹线

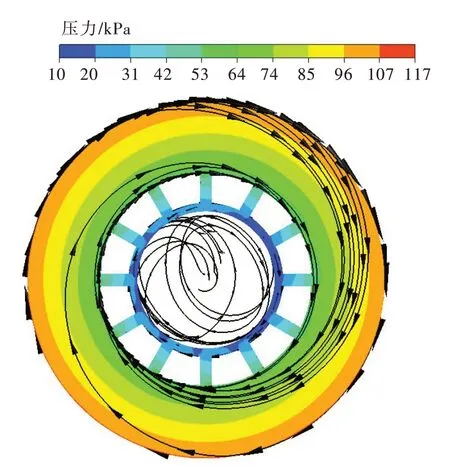

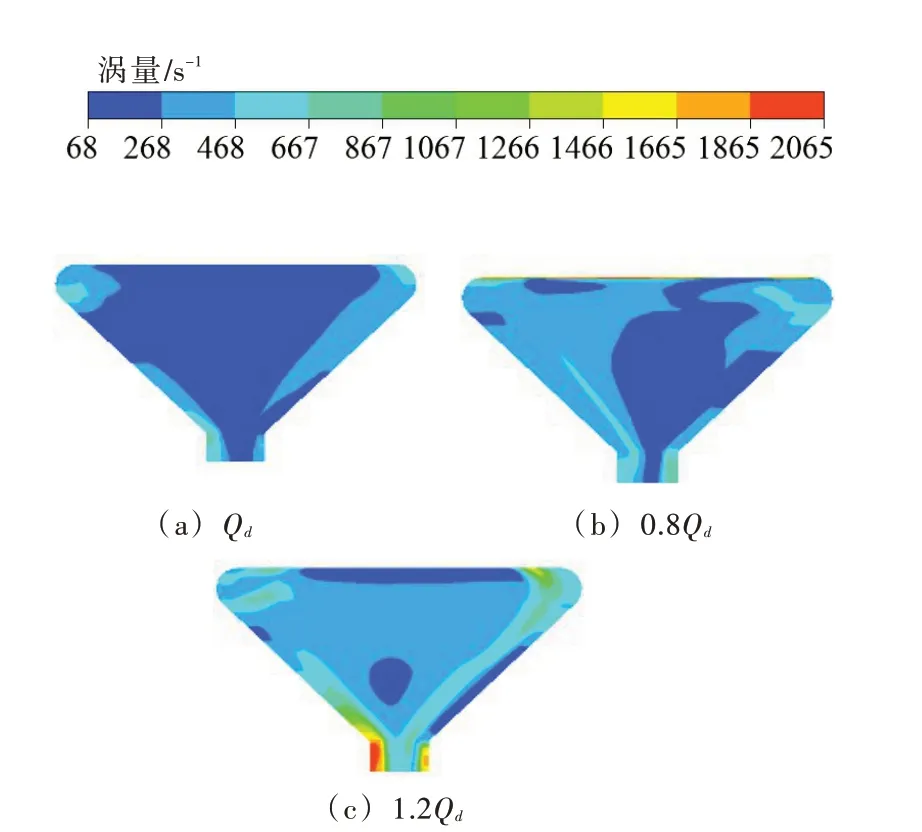

图10是泄水锥出口的流态图,上冠在旋转的同时,由泄水锥向外排出间隙泄漏的水,水流因为具有较大的圆周速度而与空腔的壁面产生碰撞,所以在出口壁面处产生压力较大的区域,水流速度矢量的方向因壁面旋转而产生变化,由图10可以看出间隙流量在泄水锥出口处流态较为稳定,泄水锥出口处的低压区域并不位于圆形出口的几何中心,这是因为空腔内水流因为外壁面的旋转,其压力分布整体呈现周期性变化,空腔内低压区域及高压区域随着上冠的旋转而改变位置,由此可以看出空腔内的流态特性。数值计算得出3个流量工况0.8Qd、Qd和1.2Qd的流场结果,对3个工况下的空腔内的涡量分布进行对比,图11为不同工况下上冠空腔内涡量分析,其中在大流量工况1.2Qd下间隙流量较大,其涡量分布也较大,因为结构尺寸突变会产生较大的涡量,所以三者的主要涡量分布区域都在减压孔入口处和泄水锥出口处。

图10 泄水锥出口流态

图11 3种工况下空腔内涡量分布

3.4 上冠空腔对尾水管内流态的影响图12对比了在设计流量下,NUCCS和UCCS的尾水管流线分布,可以看出考虑上冠空腔间隙流后,尾水管内的流态更加恶化,其支墩两侧的脱流现象更加严重,原因是因为转轮上冠空腔内的间隙流动使得转轮出口处流速分布更不均匀。

图12 NUCCS(左)与UCCS(右)尾水管内流线

4 流固耦合计算结果

4.1 流固耦合分析以上述定常计算结果为初始值进行非定常计算,在计算中时间步长设置为转动周期的1/120,为0.000 476 1 s,一个周期为0.0571 s。采用UG进行转轮结构的实体建模,并导入AN⁃SYS进行有限元网格划分,以转轮应力分布为评判标准进行转轮域的网格无关性验证,最终确定网格数为163×104,转轮有限元模型如图13所示。

图13 转轮有限元模型

该转轮材料为06Cr13Ni4Mo(密度为7850 kg/m3;弹性模量为210 GPa,泊松比为0.3),对转轮采用单向瞬态流固耦合方法,流固耦合固体的边界条件包括约束条件与载荷条件两种,约束条件是在水轮机与主轴相连的横截面上设置全约束,载荷有重力载荷和离心力载荷,以及加载非定常计算稳定后的最后一个周期的流场压力,在考虑间隙流的计算中,要在上冠空腔和间隙流道壁面上加载相应的流场压力,不考虑间隙流的计算则只加载叶片表面、上冠和下环内表面的流场压力。为了使考虑和不考虑间隙及空腔的两种流固耦合的计算结果具有可比性,不仅两种算法边界条件设置、网格划分完全一致,流体域、结构域对应的求解器设置也完全一致[22]。

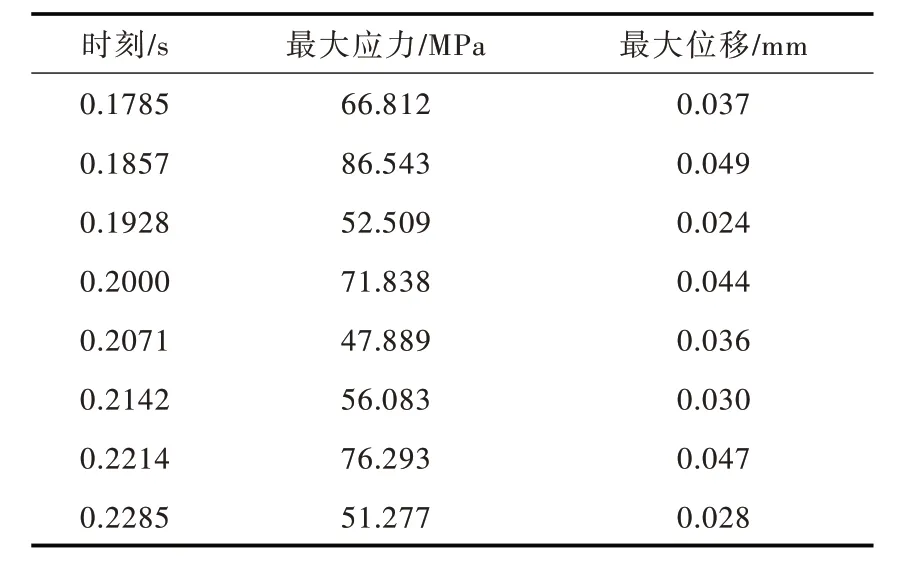

计算得到了转轮应力、变形随时间变化的情况。作为代表,表2 给出了一个周期内不同时刻转轮的最大应力值和最大位移。可以发现,在各时刻下最大位移变形都发生在靠近叶片与上冠连接处的出水边,在时刻t=0.1857 s 出现最大应力值和最大变形位移量,转轮应力最大应力位置出现在叶片与上冠连接处。

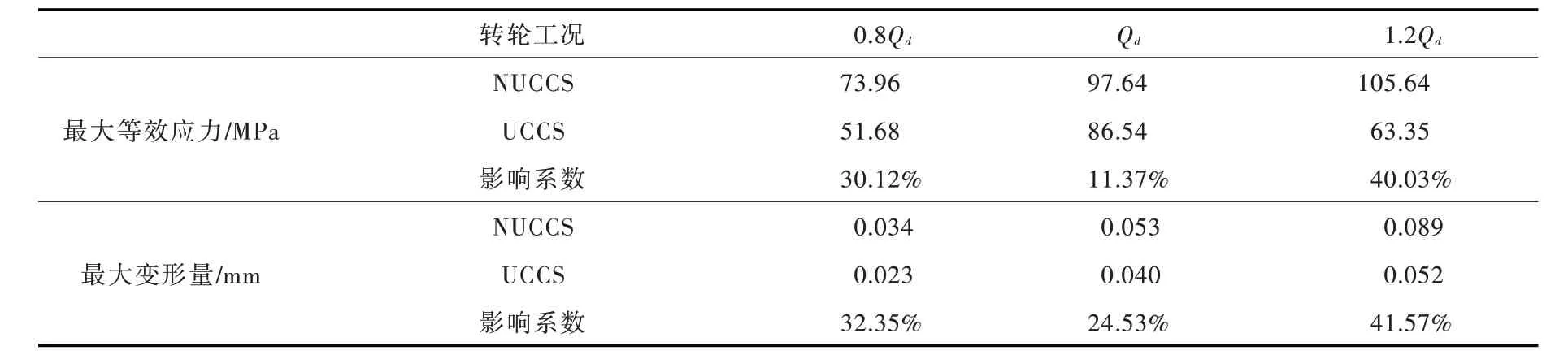

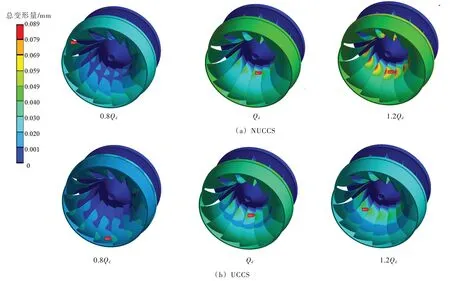

因为在设计流量Qd下水轮机处于最优工况,不能充分说明上冠空腔结构对转轮叶片的影响,所以分别对转轮处于小流量工况0.8Qd、设计工况Qd和大流量工况1.2Qd下进行流固耦合计算,图14为一个周期内某一时刻t=0.1857 s时转轮的应力分布,图15为转轮在该时刻的总变形图。表3为该时刻下3种工况下转轮最大等效应力值和最大变形量的对比,其中影响系数为NUCCS和UCCS 数值的差与不考虑空腔数值的比值。

表2 各时刻下转轮最大等效应力与最大变形量

由图14可以看出,水轮机在3种不同流量工况下,等效应力主要分布在叶片与上冠连接处的附近区域,以及叶片靠近上冠的出水边,这是因为在水轮机与主轴相连的横截面上设置了固定约束,在加载了转轮表面流场压力后,叶片靠近固定约束处的弯矩和剪力较大,无法通过弯曲或变形释放应力,表明计算结果符合结构力学特性,且与文献[23-24]数值计算结果基本一致。叶片背面有较大面积的应力集中现象。最大等效应力点几乎都出现在叶片与上冠的连接处,这与其他研究结果基本符合[25],在流量工况1.2Qd下考虑上冠空腔及间隙时,转轮最大等效应力出现在叶片与上冠的连接处的进水边。由表3看出,3种工况下考虑上冠空腔及间隙后,转轮的最大等效应力及最大变形量均减小,其原因是上冠间隙对于主流道流量产生了分流,主流道流量减少,转轮叶片所受水压力就减小,转轮的等效应力和变形量就会减小,与此同时,上冠空腔及间隙内也有水压力的作用,抵消了一部分主流道内不利于转轮结构的流场压力,所以转轮最大变形量减小,由2.2 节流场结果分析得知,空腔改善了转轮出口的流态,减小了涡量的产生,这也改善了转轮结构的力学特性。

表3 t=0.1857s时转轮最大等效应力与最大变形量对比

由图15看出,随着流量的增加,转轮最大变形量逐渐增大,流量工况0.8Qd下转轮的最大变形量出现在叶片靠近下环的部分,其余工况下最大变形出现在叶片靠近上冠的部位,且都出现在出水边,因为叶片出水边厚度较薄,刚度和强度不足,所以造成了应力集中及最大变形量出现在叶片的出水边。随着流量的增大,转轮变形量的变化与等效应力的变化一致,都呈现出增大的趋势。由表3中的影响系数看出,NUCCS和UCCS的计算结果相差较大,其中在最优工况Qd下的影响系数比其他两个工况下的小,间隙及上冠空腔对瞬态转轮结构分析的影响是较大的,故在瞬态流固耦合计算中,间隙流域的分析是尤为必要的。

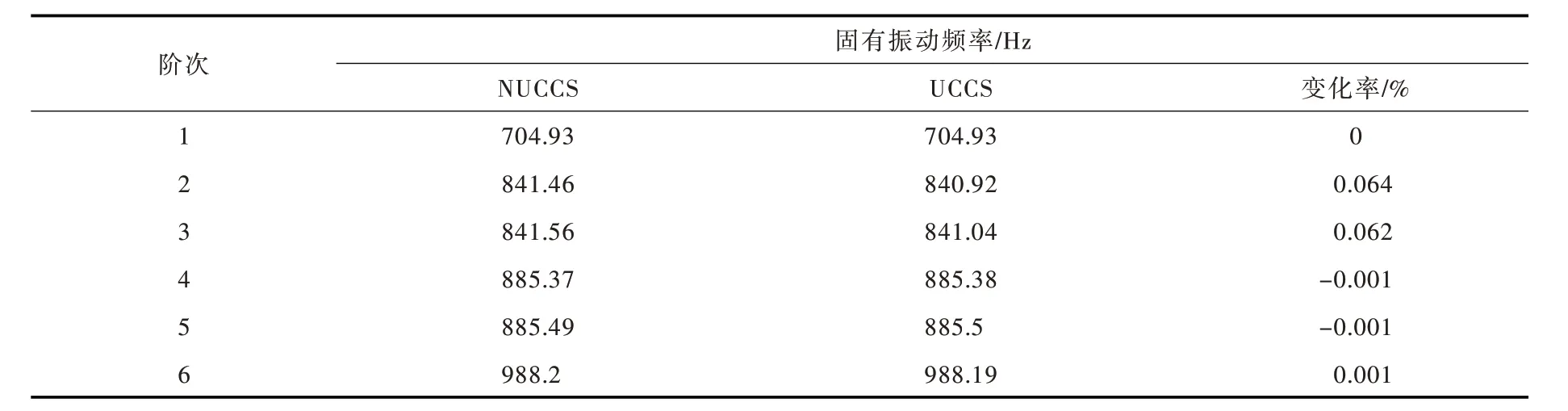

4.2 模态分析上冠空腔及间隙受到水压力作用,考虑其对机组稳定性及转轮的振动特性产生的影响,所以对NUCCS和UCCS的转轮分别进行预应力模态分析。计算发现考虑与不考虑上冠空腔两者振型基本一致,因此,文中只列出了具有代表性的UCCS的转轮前6阶振型,图16为UCCS的振型,表4为前6阶振动频率对比,变化率为不考虑空腔和考虑空腔数值的差与不考虑空腔数值的比值。

变化率越大表明NUCCS和UCCS的模态分析计算结果差距越大,由表4所示两者固定频率的变化率在2阶模态时最大,为0.064%,两者计算得出的振型基本一致,因此考虑上冠空腔及间隙对水轮机固有频率和水轮机振型影响较小。

由图16可以看出转轮叶片及下环部分形变量较大,1阶振型主要表现为沿轴向方向上下振动,下环变形量较大,2、3和6阶振型主要表现为下环和叶片的弯曲变形,4、5阶振型则表现为主要表现为类似于钟摆的整体摆动,1阶振型的最大变形出现在下环,其余阶次的最大变形皆出现在叶片出水边靠近上冠的部分。

图14 3种工况下等效应力分布

图15 3种工况下总变形量

表4 水轮机转轮前6阶模态固有振动频率

图16 UCCS的预应力模态前6阶振型

5 结论

(1)混流式水轮机中的上冠空腔结构会一定程度减小泄水锥的负压力,减小转轮出口的涡量分布。相比NUCCS的转轮的流固耦合计算结果,UCCS的转轮的最大等效应力和最大变形量都较小。转轮在大流量工况下叶片受力大,其应力集中区域和大变形量主要分布在叶片靠近上冠的部分,在小流量工况下叶片受力较小,但其等效应力及变形量主要分布于叶片靠近下环的位置。

(2)在3种流量工况0.8Qd、Qd和1.2Qd下,进行了转轮的瞬态流固耦合分析,上冠空腔及间隙对转轮的瞬态结构力学分析结果的影响较大,最大的影响系数为41.57%,其中NUCCS和UCCS 两者最大等效应力的差值最大为42.29 MPa,最大变形量的差值最大为0.037 mm。

(3)UCCS的转轮和NUCCS的转轮两者的固有频率的最大变化率为0.064%,且UCCS的转轮各阶次振型与NUCCS的转轮振型基本一致。