基于Q345R的大型压力容器旋压工艺研究

2021-01-04盛培真李连春

盛培真,方 婧,李连春

(兰石集团能源装备研究院,甘肃 兰州 730314)

金属旋压成型工艺是通过对金属材料拉伸,表面挤压等多种工艺有机结合的一种无切削的加工工艺,这种加工工艺在压力容器封头的加工成型中有着广泛的应用,具体操作是通过旋压机的上下加紧缸,将金属待加工坯料进行加紧调整,并进行旋转,之后选用相适应的成型工艺参数,旋压模具进行金属旋压作业,可以通过多次给进作业,使得大型厚壁封头的成型过程较为平稳,成型参数参数符合相关标准,无明显成型缺陷。

1 金属旋压成形的特点及工艺

1.1 旋压成形的特点

在金属旋压成型的过程中,压力轮逐渐向金属坯料的起旋点靠近,由于压力轮的接触面积较小,在高速旋转的情况下,单位面积内的压力可以达到3~5Mpa,这样可以使得材料内部的金属颗粒在旋转可挤压的作用下,沿着运动轨迹在内部产生金属流动,通过这样的流动可以使得金属保持七原有的连续性和完整性,同时可以利用金属材料硬化等特点,提高成品的屈服强度、抗拉强度、金属硬度[1]。

旋压的过程同时还可以使得金属材料的表面光洁度有所提高,由于在工作的时候压力轮和成型轮共同的作用,金属内外表面都能达到较高的光洁度。

对于大型封头在旋压过程中,由于采用多道次的旋压,因此在材料中出现的缺陷(裂纹、夹层、夹渣)等问题可以通过目测进行观察,这对后续的成型检验起到了一定的简化作用,只需通过超声波对金属材料的成型厚度和内部存在的裂纹进行检测即可,降低了后期的检测费用。

1.2 旋压工艺的分类

旋压工艺根据旋压变形的特点被分为强力旋压(变薄旋压)和普通旋压,简称强旋和普旋。强力旋压属于材料的厚度变化,普通旋压则属于材料形状改变[2]。

旋压工艺主要可以分为两种,一种是强力旋压,这种旋压方式使得金属材料的厚度出现减薄,而普通旋压,改变的只是材料的形状,并不会改变坯料的厚度,普通材料仅仅通过改变材料的尺寸来使得工件成型,属于无切削成型工艺过程。

而强力旋压的过程不仅改变了金属的形状,同时还改变了金属的厚度、金属的体积和毛坯的形状,这是强力旋压区别于普通旋压的地方,这种成型工艺决定了在操作的时候要对于减薄进行控制,来提高旋压成型的精度。

旋压工艺的选择,还要根据所选材料进行热处理,将金属坯料加热到一定的温度,再进行旋压操作,这种方法通常同于在常温旋压下金属塑性较差的材料,以及金属材料形变较为明显的情况。

1.3 旋压理论基础

在旋压之前,要对板料进行压鼓预弯,使板料曲面接近封头R大小。先制作样板,封头EHA4600样板R=0.866Di(Di为封头内径)=3983.6(mm),封头EHA3020样板R=0.866Di=2615.32(mm)。压鼓模具选择R=0.6Di,取靠近计算值的模具即可。压鼓时控制好合适的压力,只要造成板料弯曲即可,以免压力过大造成减薄甚至报废。压鼓后要用样板检验,合格后方可完工。压鼓机主缸活塞杆采用冷硬球铁、缸筒采用35#锻件和16Mn热卷板,行程保证直径8500mm椭圆封头及直径10000碟形封头制作。压 鼓 模11套R900、R1100、R1300、R1450、R1600、R1800、R2100、R2500、R2800、R3200、R3500,材料采用优质球墨铸铁。压鼓机如图1所示。

图1 压鼓机

2 有限元模型的建立

成形三维模型的建立,包含模具和坯料两部分,首先根据旋压机相关设备资料建立各个零件模型,再根据工艺设计和要求建立合理的装配关系,组合成能够用于Simufact模拟用的三维装配体。

2.1 坯料三维设计

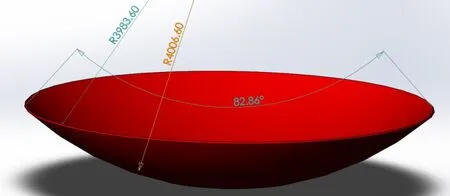

经二维放样可知,坯料经压鼓完之后在R=3983.6时,展开圆心角为82.86°,厚23mm,由此可得坯料三维图如图2所示。

图2 EHA4600×23mm封头坯料三维图

2.2 成形轮三维设计

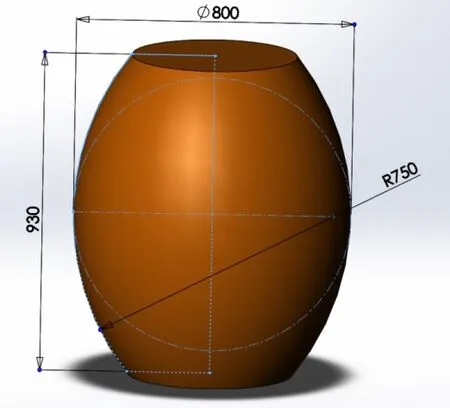

封 头EHA4600×23,r=0.16×4600=736,故 成 形 轮 选 择r=750的一只。查询相关资料得r=750的成形轮有下述尺寸:高H=930mm,最大处周长C=2513.3mm,又知r=750mm,由此可得成形轮三维如图3所示。

图3 成形轮三维图

2.3 压力轮三维设计

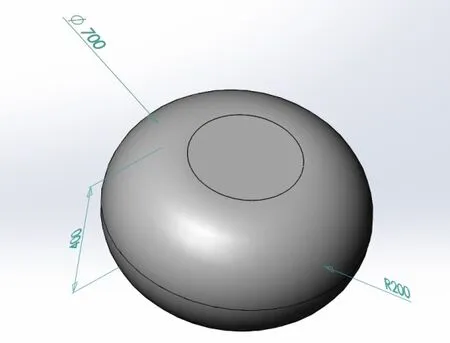

查询相关资料得r=200的压力轮有下述尺寸:高H=400mm,最大处周长C=2200mm,又知r=200mm,由此可得压力轮三维如图4所示。

图4 压力轮三维图

2.4 上下压紧缸、托盘及支撑轮的三维设计

上下压紧缸简化为柱状模型,并且下夹紧缸与下托盘合为一体,在建模模拟EHA4600×23规格的封头时,建立了Φ1500及Φ2300,曲面直径均等于封头外径的两种类型的下托盘,上夹紧缸在建模时附加了内径1500mm的上托盘,并合为一体。

支撑轮根据现场测量,简化为圆台的几何体,大口端头Φ=240mm,小口端头Φ=180mm,长(即高)H=280mm。具体几何模型如图5所示。

图5 装配体三维模图

3 仿真模拟结果

3.1 压力轮进给速度的确定

压力轮的进给速度大小是影响封头旋压成形最重要的因素,为验证压力轮最合理的进给速度,对EHA4600×23mm封头进行了不同进给压力轮速度仿真数据对比。

3.2 EHA4600×23mm封头

材质:Q345R,压力轮进给速度分别设置为0.8 mm/s、1.2 mm/s、1.5 mm/s。

不同进给速度对几何形状结果对比:

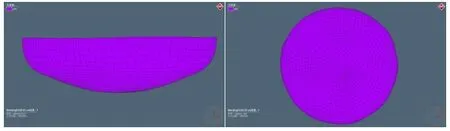

当压力轮进给速度v=0.8mm/s时,R与r处过渡圆滑,封头旋压成形几何形状相对较好,但由于压力轮进给速度较小,单位时间内上移距离较小,导致压力轮与坯料接触持续时间较长,R处有变形(被轻微拉直)。如图6所示。

图6 压力轮进给速度v=0.8mm/s几何形状

当压力轮进给速度v=1.2mm/s时,封头旋压成形较好,R与r处过渡相对圆滑。如图7所示。

图7 压力轮进给速度v=1.2mm/s几何形状

当压力轮进给速度v=1.5mm/s时,由于压力轮进给速度快,压力轮与坯料接触时间相对较短,旋压封头成形外观质量亦相对较好,但整体成形圆度不够。如图8所示。

图8 压力轮进给速度v=1.5 mm/s几何形状

4 结论

通过对三种进给速度对比发现,当压力轮进给速度相对较小时(v=0.8mm/s),由于与坯料接触时间较多,坯料持续受力时间较长,会造成R段出现拉直显现,当压力轮进给速度相对较大时(v=1.5mm/s),坯料持续受力时间较短,R段被拉直显现明显缓解,但会造成坯料被压力轮碾压相对不均匀,成形几何形状不是最理想状态。因此,从旋压几何形状成形角度分析,压力轮最理想的进给速度是在0.8 mm/s~1.2 mm/s之间。