马口铁热轧钢带生产工艺的控制研究

2021-01-04王晓飞贾国军张博睿王佳明

王晓飞,贾国军,张博睿,王佳明

( 宁波钢铁有限公司制造管理部,浙江 宁波 315807)

马口铁又名镀锡薄钢板,是在薄的低碳钢钢板上镀一层锡而制成。其将钢的强度和成型性与锡的美观和耐蚀性完美地结合于一体,具有耐腐蚀、无毒、延展性好等特点,广泛应用于食品包装罐、油漆罐、干杂罐、日化包装罐等配件,是国际上用量最大的一种金属包装产品。

宁波钢铁现有炼钢厂-1780 热连轧生产线,年设计产能400万吨/ 年,炼钢生产线工艺与设备情况:3 座脱硫站(2 座喷吹钝化颗粒镁、1 座KR 法脱硫),3 座顶底复吹转炉,3 座Ar 站,1座LF 精炼炉,1 座RH 真空精炼炉,2 座直弧型双流连铸机,1 条1780mm 热连轧宽带钢生产线,具备生产高纯净钢质和优良板形的优质钢板能力。

1 马口铁热轧钢带工业性生产设计

参照国内外马口铁镀锡产品标准,结合终端客户对产品性能的要求,进行宁波钢铁马口铁NMK 热轧钢板的设计。

1.1 马口铁生产工艺路线流程图

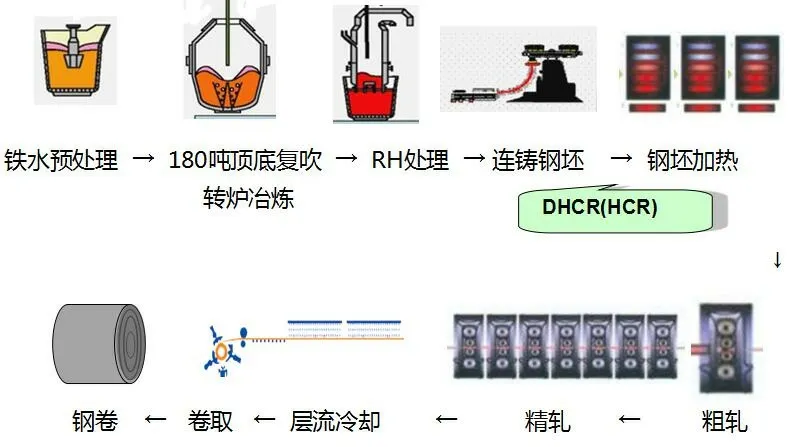

KR 脱硫→转炉冶炼→氩站→RH 精炼→连铸浇注→板坯加热→高压水除鳞→热连轧→层流冷却→卷取→检验→标识、打捆→入库(见图1)。

图1 马口铁生产工艺流程示意图

1.2 炼钢成分设计

(1)碳元素的影响:碳是决定钢的组织和性能的主要元素,含碳量增加时,钢的强度、硬度增加,r 值下降,冲制性能变坏,碳量高还会降低钢的耐腐蚀能力,因此碳的成分不易过高,同时油漆桶、化工罐等需要叠加堆放,必须的兼顾一定强度,依据客户对终端冷轧镀锡马口铁性能要求,NMK 的C 含量按照≤0.080%控制。

(2)锰元素的影响:锰含量的增加,提高热轧钢带的强度和硬度,原因是锰溶入铁素体中引起固溶强化,同时锰可以和硫结合形成MnS,消除S 在钢中的有害影响,因此在保证强度、硬度的同时,Mn 波动范围不宜过大,Mn 含量按照约0.10% ~0.40%控制。

(3)磷元素的影响:磷在马口铁钢带中属于有害元素,提高了钢的冷脆性,降低塑性,要严格控制磷元素含量。

(4)硫元素的影响:硫在钢中是有害元素,最大危害是引起钢的热脆,且钢中含硫量的增加,使硫化物夹杂含量增加,对钢的力学性能变坏,因此要严格控制硫元素含量。

(5)铝元素的影响:铝作为强脱氧元素加入钢中,同时铝与氮结合形成弥散的AlN 粒子,改善钢的时效性。

(6)氮元素的影响:氮属于有害元素,对马口铁钢带性能有显著的影响,在钢中形成氮化物,又可以溶解在渗碳体中,能够引起形变时效中钢的性能改变,钢的强度、硬度增加,韧性降低,氮元素尽可能降低。

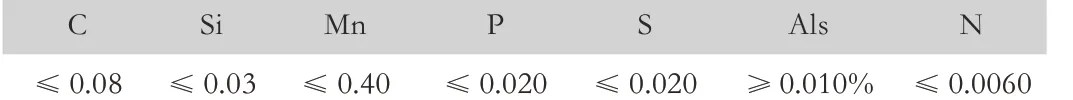

表1 马口铁成分设计表(单位,%)

1.3 热轧工艺设计

(1)马口铁热轧钢带使用性能主要是具有优良的冲制性、性能均匀稳定性,要求具有良好的r 值和延伸率,并且下游需要对热轧钢带分切后再冷轧,需保证热轧钢带厚度、凸度、楔形精度控制特殊性需求。

(2)热轧要求在均匀的奥氏体区域轧制,终轧温度控制在Ar3 以上,冷轧带钢由于罩式退火过程时间长且冷却速度慢,ALN 需充分的析出,铁素体需充分的长大,因此热轧状态需使AlN 固溶,热轧工艺采用较低的卷取温度, 卷取温度控制在600℃ 以下 。

2 试制过程中存在的质量分析

2.1 表面夹杂物分析

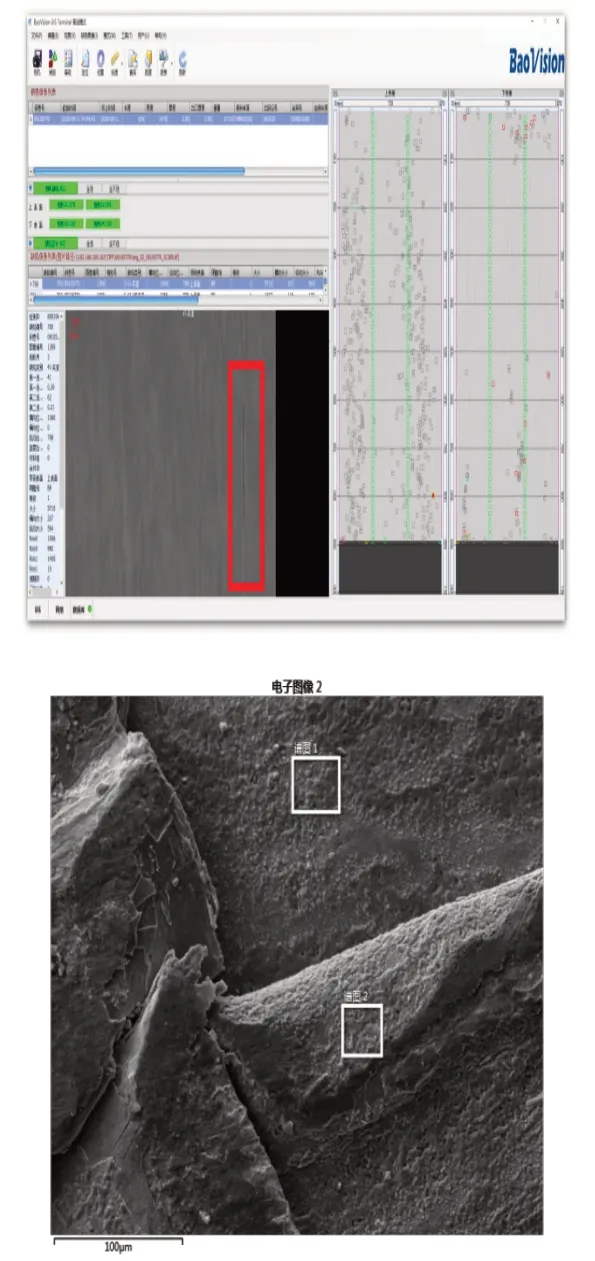

控制首次试制过程中,现场严格控制转炉出钢自由氧、真空循坏时间、连浇炉数规定和保护浇铸技术等,既保证了马口铁热轧带钢成分稳定,同时提升了钢质的纯净度,减少板坯皮下夹杂,但是在首次试制过程中发现个别热轧带钢表面有长条状夹杂(见图2),现场就缺陷位置取样做电镜能谱分析。

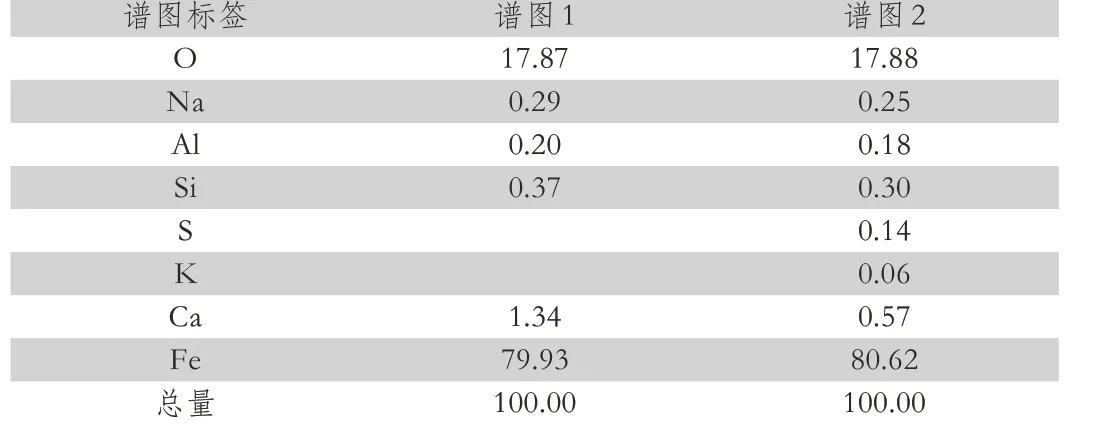

谱图标签 谱图1 谱图2 O 17.87 17.88 Na 0.29 0.25 Al 0.20 0.18 Si 0.37 0.30 S 0.14 K 0.06 Ca 1.34 0.57 Fe 79.93 80.62总量 100.00 100.00

图2 夹杂线缺陷形貌及能谱分析数据

热轧钢带在线表面检测图谱中缺陷呈长条状,非连续,不规律分布,单个缺陷长度100mm~500mm(见图2),为明确缺陷成因,通过SEM 扫描电镜仪对其进行形貌及成分剖析,缺陷带存在轧制延伸,局部区域存在翘皮,翘皮剥落位置有颗粒状异物。对缺陷带进行EDS 成分分析,在颗粒状异物分布区域发现O、Na、Al、Si、K、Ca 等元素聚集,与连铸结晶器保护渣成分相似,分析为板坯连铸浇注过程存在卷渣现象,轧制后在钢带表面形成大尺寸夹杂缺陷。

后续生产现场通过保持连铸浇铸恒拉速控制,优化长水口插入深度,异常板坯下线改钢处理等,带钢表面夹杂问题快速得到解决。

2.2 厚度、楔形尺寸精度控制

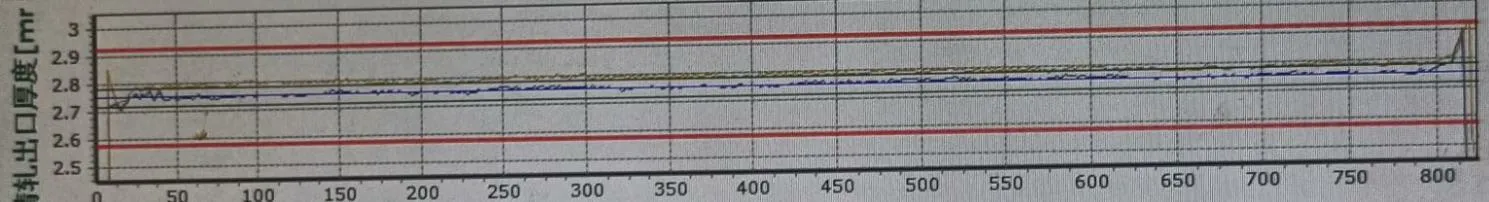

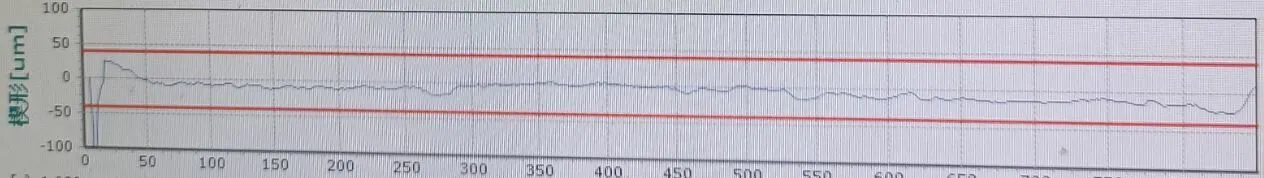

由于马口铁热轧钢带需要分切后再冷轧,对热轧带钢的厚度、凸度、楔形等尺寸精度要求较高,热轧现场通过控制板坯出炉温度均匀性,配合调整精轧AGC 及优化精轧活套控制精度,现场随机抽查热轧实际厚度尺寸波动数据,显示厚度、楔形尺寸精度控制良好,具体控制曲线见图3、图4。

图3 热轧卷厚度波动数据

图4 热轧卷楔形波动数据

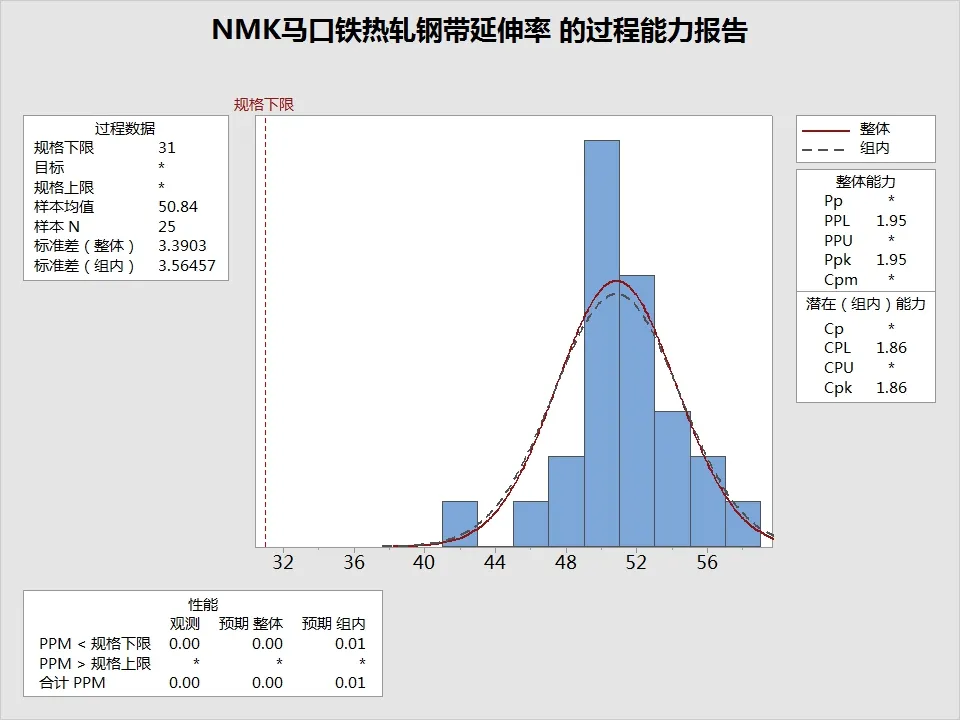

2.3 力学性能能力分析

据客户提出的需求,对力学性能延伸率进行工序能力指数分析,力学性能满足客户对本钢种的需求,直方图呈正态分布、稳定,过程控制能力Cpk 均≥1.86,过程控制能力优(见图5)。

图5 马口铁热轧钢带延伸率的过程能力

2.4 马口铁镀锡板金相组织分析

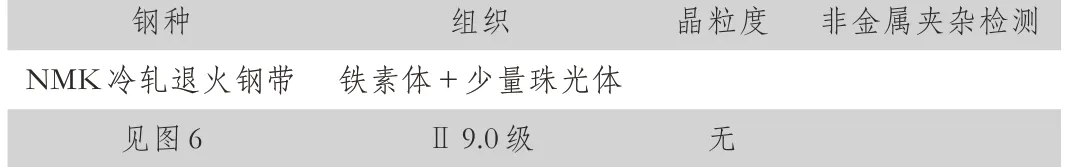

对马口铁NMK 冷轧镀锡钢带进行组织、晶粒度、非金属夹杂分析,均控制良好(见表2、图6)。

表2 马口铁冷轧退火钢带金相检测

图6 晶粒度分析×200

马口铁冷轧镀锡后产品的厚度是0.10mm~0.55mm, 产品经硬度检测HR30T 值为50.5~53.5,产品硬度值满足客户要求。

3 结论

①开发的NMK 热轧钢带产品化学成分稳定,钢质纯净,夹杂物控制良好,热轧钢带组织均匀,力学抗拉强度、延伸率过程能力控制稳定。②热轧钢带分切后轧制,冷轧过程中板型、尺寸精度符合客户要求,轧制稳定,退火镀锡卷表面质量、厚度、硬度值控制均符合客户要求,现场随机选取马口铁冷轧镀锡试样进行制罐冲制,冲制性能良好。③马口铁冷轧镀锡产品销往国内知名包装企业,整体质量得到用户认可。