FGH96合金轮盘超速预过载对材料性能的影响

2020-12-31张春兰陈玉龙胡仁高黎方娟古远兴

张春兰,陈玉龙,胡 博,胡仁高,黎方娟,古远兴

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

FGH96粉末高温合金(以下简称FGH96合金)具有晶粒细小、组织均匀、强度高、低周疲劳性能好、裂纹扩展速率低等优点而被广泛应用于航空发动机涡轮盘的制造[1]。目前,粉末纯净化技术可以将FGH96 合金中非金属夹杂物含量控制在极低的水平,但还无法实现100%纯净,这些非金属夹杂物以夹杂缺陷的形式存在于涡轮盘中[2-4]。FGH96 合金涡轮盘中的夹杂缺陷一般通过锻件超声波探伤进行识别,但受到当前超声波探伤技术分辨率的限制,过于微小的夹杂缺陷一般无法被识别[5]。这些随机存在的微小缺陷往往会成为疲劳源,导致FGH96合金低周疲劳寿命具有较大的分散性[6-10]。为获得具有稳定可靠性能的涡轮盘,除进一步提升FGH96合金粉末纯净度以外,还可在加工制造中借助超速预过载技术等一些辅助手段实现。

超速预过载技术是指叶轮在装机前进行超转,使叶轮内孔附近一定范围出现塑性变形,而叶轮外层材料仍处于弹性状态,从而在叶轮内部形成有利的预应力分布,提高叶轮承载能力、使用性能及工作寿命。该技术在叶轮机上的应用始于上世纪50 年代,是GE公司制造燃气轮机转子的关键工艺[11]。目前国内未见FGH96 合金涡轮盘加工使用该技术的公开报道,多采用表面处理(如表面喷丸强化、振动光饰等)的方式[12-13]在零件表面形成预压应力从而提高轮盘的低周疲劳寿命。事实上,超速预过载在盘体形成预应力的同时,其材料力学性能也会发生变化。国内外许多研究[14-20]表明,金属材料的预处理强化能够改变材料性能并提升低周疲劳寿命。本文针对轮盘超速预过载对FGH96 合金材料性能的影响进行了试验研究,获得了预过载前后FGH96合金高温拉伸性能和应力控制低周疲劳寿命的对比数据,进行了试样断口和失效模式分析,并总结了相关规律。

2 轮盘超速预过载

为研究FGH96 合金轮盘在超速预过载后的材料性能变化,采用FGH96合金制备了轮盘试验件(图1),并利用ZUST20D下立式转子高速旋转试验器(图2)在室温条件下进行了120%超速预过载。

图1 FGH96合金试验盘Fig.1 FGH96 powder superalloy disc

图2 ZUST20D下立式转子高速旋转试验器Fig.2 ZUST20D vertical high-speed spin tester

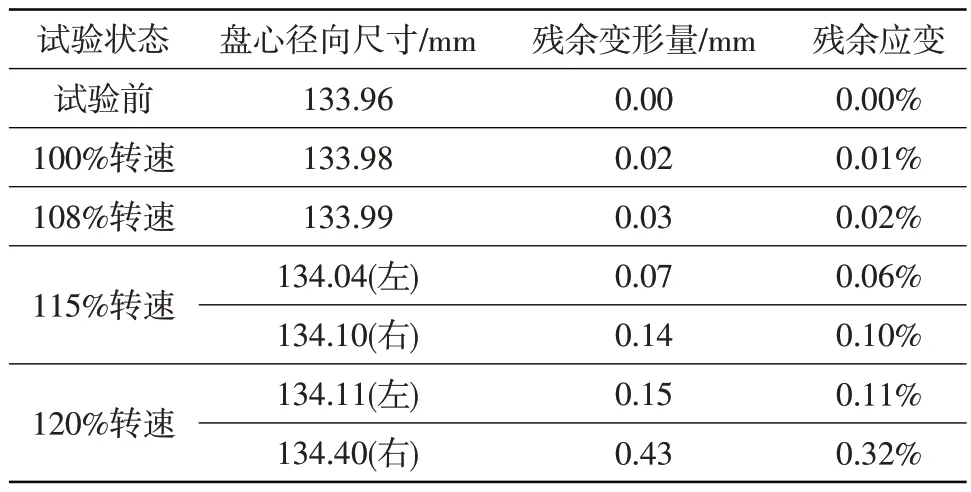

为确保试验安全,采用逐步加载的方式分别进行了100%、108%、115%、120%转速下的轮盘超速预过载。转速控制精度为±100 r/min,保载时间为5 min。卸载后测量轮盘盘心径向尺寸,以预估轮盘的残余变形,测量数据见表1。表中残余变形量表征了轮盘是否发生屈服,可见在120%转速后轮盘已发生了明显屈服,盘心残余变形呈现出左小右大的锥形(参照图1),其中左侧变形量为0.15 mm,右侧变形量为0.43 mm。

表1 轮盘超速后盘心残余变形量Table 1 Residual deformation after disc overspeed test

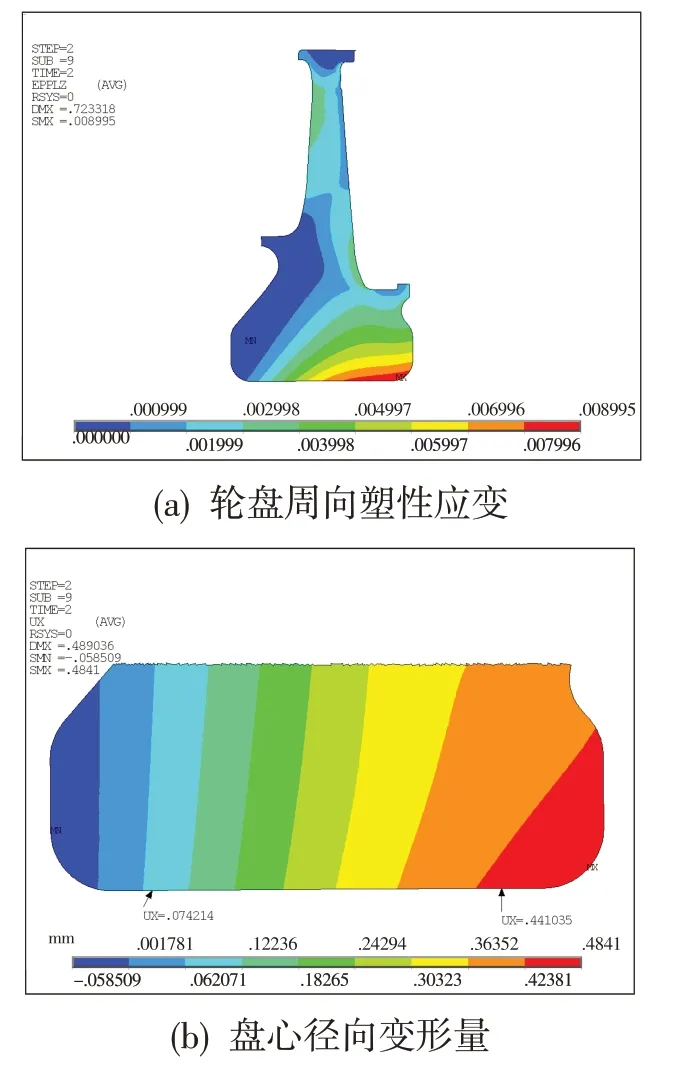

对FGH96 合金轮盘在室温下的超速预过载过程进行弹塑性分析。建立有限元模型,加载120%转速后卸载,轮盘残余周向塑性应变和盘心的残余径向变形如图3 所示。计算结果表明,盘心大部分进入塑性,周向塑性应变最大值出现在盘心右侧,且左侧小右侧大。残余变形量(径向位移)分别为左侧0.07 mm 和右侧0.44 mm,与试验测试结果吻合较好。

图3 120%超速预过载后轮盘的塑性应变和变形分析结果Fig.3 Numerical calculating plastic strain and deformation after 120%overspeed test

3 轮盘超速预过载后的材料性能对比

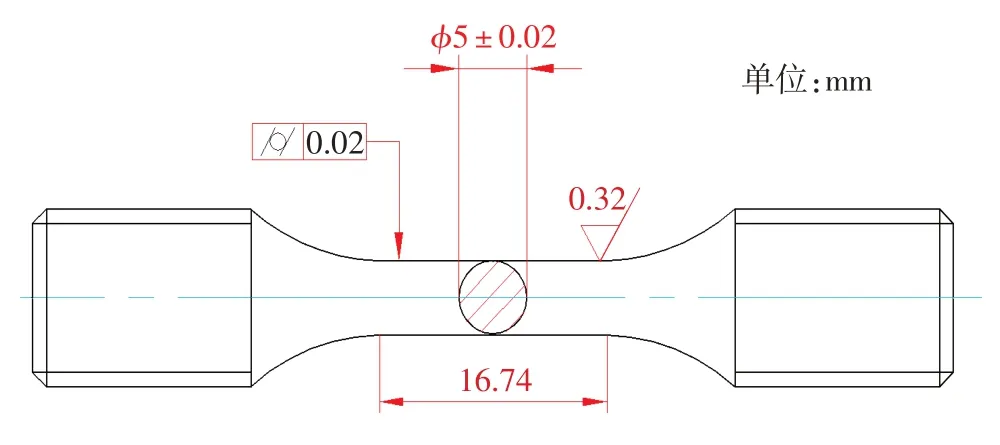

为研究超速预过载过程对材料性能——特别是低周疲劳性能的影响,在经过超速预过载处理的轮盘盘心位置取周向试样(以下简称预过载试验件),取样位置见图4。预过载试验件结构及要求见图5。在同批次FGH96合金毛坯盘的相同区域和方向取对比试验件,进行拉伸和低周疲劳试验。

图4 预过载试验件取样区域Fig.4 Sampling location of overspeed test pieces

图5 预过载试验件结构Fig.5 Structure of overspeed test pieces

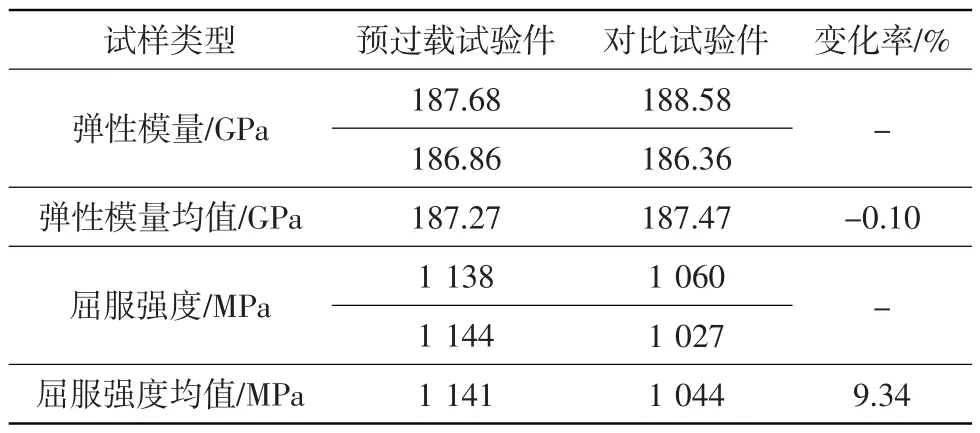

3.1 高温拉伸性能对比

采用带653.03 型高温炉的MTS809 材料试验机,在550℃温度条件下进行试验件的拉伸试验,拉伸试验装配图如图6所示。在试验件标距段固定热电偶控制温度波动,试验前加热试验件到试验温度后保温10 min,然后开始试验。试验过程中,温度控制精度为±5℃,加载速率为0.1 mm/min。

图6 拉伸试验装配图Fig.6 Assembly picture of tensile test

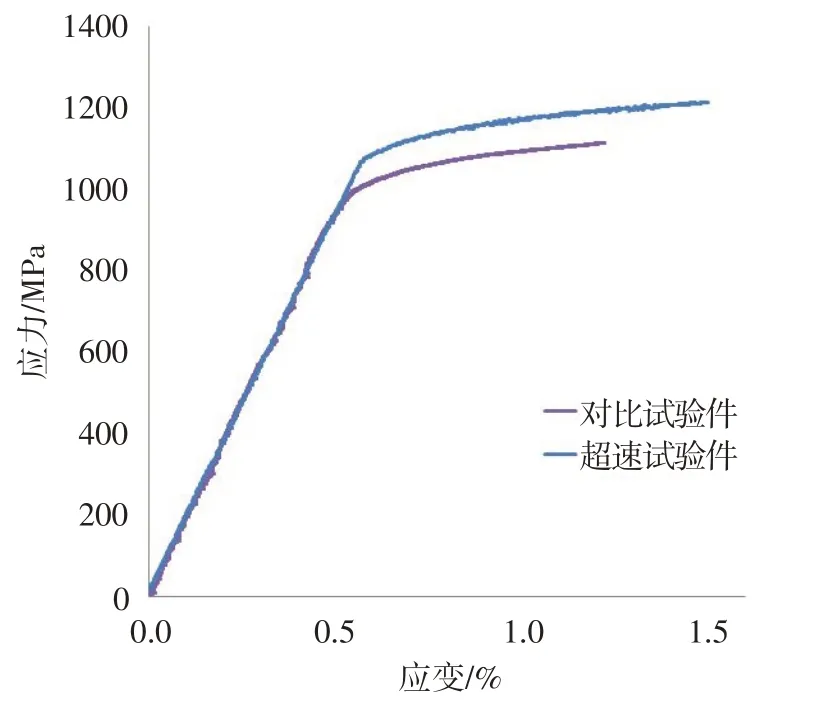

在550℃温度下,FGH96 合金的弹性模量和屈服强度见表2,拉伸曲线见图7。对比可看出,经过室温120%超速预过载后,FGH96 合金在550℃的弹性模量无明显变化,但曲线非线性段(屈服段)明显向上偏移。对比试验件的平均屈服强度为1 044 MPa,而超速试验件的平均屈服强度为1 141 MPa,提高了9.34%。这表明,轮盘超速后盘心部分材料发生的塑性变形现象导致盘心材料发生应变强化,类似于冷作硬化的现象,使得材料的屈服强度明显提升。

表2 拉伸应力-应变结果Table 2 Tensile stress-strain results

图7 试验件拉伸应力-应变曲线Fig.7 Tensile stress-strain curves of test pieces

3.2 低周疲劳性能对比

考虑到FGH96 合金轮盘服役于高温环境的普遍性,且正常工况下的工作转速为固定值,轮盘的实际疲劳行为(反复启动、停车)更接近于应力控制下的疲劳,故在550℃温度条件下采用应力控制进行低周疲劳试验。名义峰值应力为1 190 MPa,应力比为0.05,加载频率为2 Hz,载荷波形为正弦波。试验设备为MS 型高温炉的EHF-EV100k3-040 材料试验机,在试验件的标距段固定热电偶控制温度波动,试验前加热试验件达到试验温度后保温一段时间,然后开始试验。低周疲劳试验结果见表3。由表可知,FGH96合金对比试验件的中值低周疲劳寿命为30 320周,预过载试验件的中值低周疲劳寿命为54 190周,经超速预过载处理后其中值低周疲劳寿命提升了80%。

3.3 低周疲劳断口分析

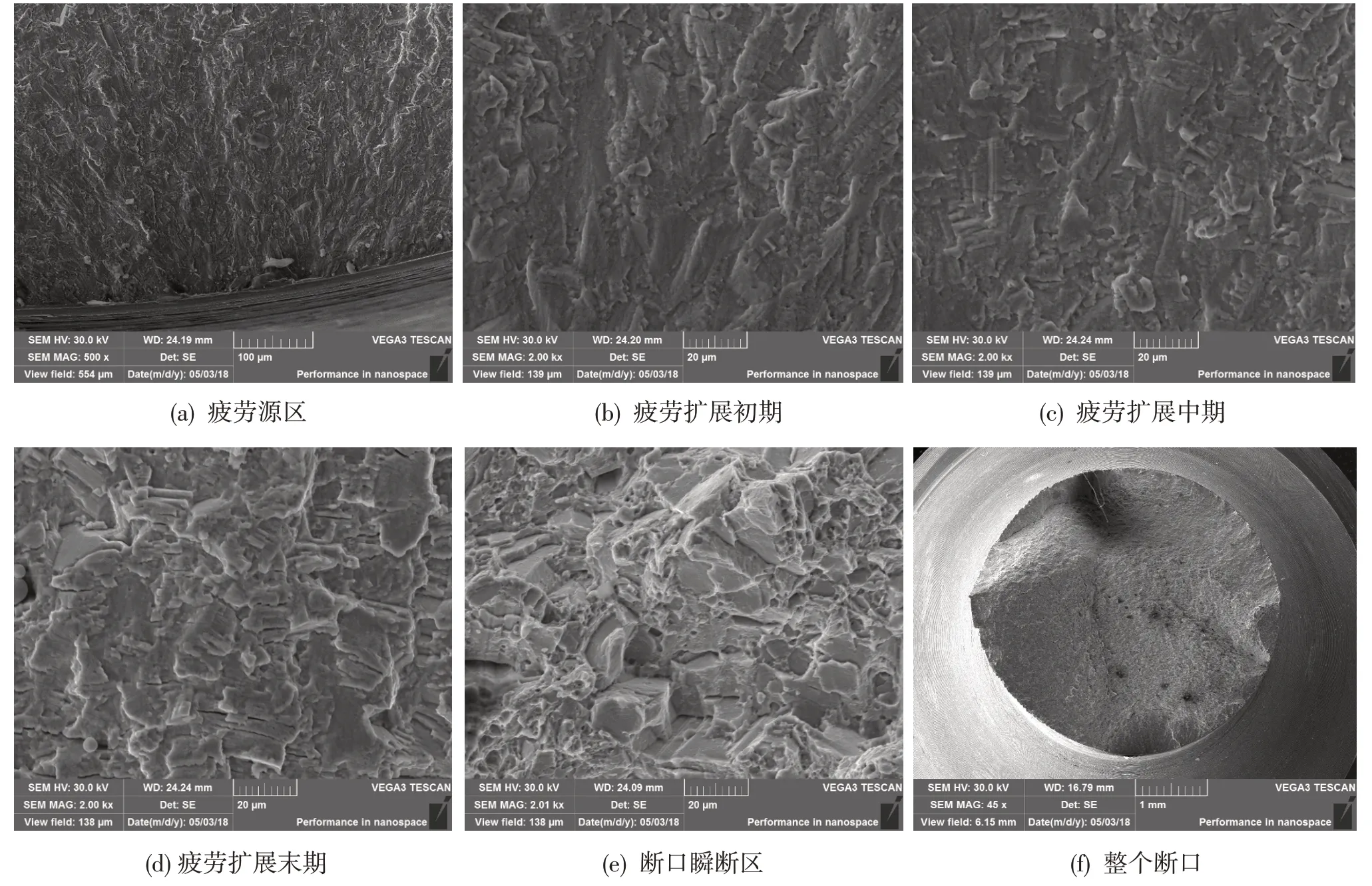

为分析轮盘超速预过载对材料微观组织的影响,对预过载试验件和对比试验件的断口及晶粒度进行了电镜分析。对比试验件断口宏观形貌如图8所示,在断口边缘沿周向分布有5个疲劳源区,源区附近呈蓝紫色和黄褐色氧化变色。疲劳扩展区面积较小,与对比试验件轴向基本垂直;断口剩余大部分区域为瞬断区,与对比试验件周向约呈45°夹角。

表3 低周疲劳试验结果Table 3 Low cycle fatigue test results

图8 对比试验件断口宏观形貌Fig.8 Macroscopic characteristic of contrasting fatigue fracture

图9 对比试验件断口微观形貌Fig.9 Microscopic characteristic of contrasting fatigue fracture

对比试验件断口扫描电镜形貌如图9所示。可观察到断口疲劳源区为短线源,裂纹均起源于对比试验件表面加工刀痕处,加工刀痕深度为5~6 μm。疲劳扩展初期、中期、末期形貌均可见明显疲劳条带和二次裂纹,其中扩展末期条带间距相对更大。瞬段区可见类解理平面和韧窝特征。

预过载试验件断口宏观形貌如图10 所示。在断口边缘有2 个疲劳源区,源区附近呈蓝色和黄褐色氧化变色。断口疲劳扩展区较平坦、面积较小,与预过载试验件轴向基本垂直;断口剩余大部分区域为瞬断区,存在一定起伏,与预过载试验件轴向约呈45°夹角。

预过载试验件断口扫描电镜形貌如图11 所示。可观察到断口存在2 个疲劳源区,扩展棱线及弧线特征显著。裂纹均起源于试样表面加工刀痕处,为小线源,加工刀痕深度约为4 μm。疲劳扩展初期局部可见细密的疲劳条带,扩展中期、末期疲劳条带宽化且可见二次裂纹特征。瞬段区呈类解理平面和韧窝混合形貌特征。

图10 预过载试验件断口宏观形貌Fig.10 Macroscopic characteristic of overspeed fatigue fracture

图11 预过载试验件断口微观形貌Fig.11 Microscopic characteristic of fatigue fracture for preloading test specimen

图12 试验件断口高倍组织Fig.12 Microstructure of fatigue fracture

在低周疲劳试样断口附近取样制备晶相试样对高倍组织进行分析,如图12 所示。对比分析发现,对比试验件和预过载试验件的横向及纵向组织(包括组织类型和晶粒度)基本一致,晶粒度均在8级以上。对比试验件和预过载试验件的低周疲劳断口均属多线源断口,疲劳源区多为加工刀痕,疲劳扩展区占断口面积的比例很小,大部分断口为瞬断区,断口附近晶粒度水平相当。可见,超速预过载过程对FGH96 合金材料的强化并不会明显改变其组织状态和低周疲劳破坏模式。

4 结论

针对FGH96合金轮盘经过室温120%超速预过载处理后的盘体的材料性能变化开展了试验研究,主要得到如下结论:

(1) 超速预过载后FGH96 合金涡轮盘体发生了明显塑性变形,盘心位置周向塑性应变最大;

(2) 超速预过载后FGH96 合金涡轮盘心塑性变形位置发生了应变强化,弹性模量无明显变化,屈服强度提升9.34%,低周疲劳中值寿命提升80%;

(3) 轮盘超速预过载引起的塑性变形对FGH96 合金的组织状态和低周疲劳破坏模式无明显影响;

(4) 轮盘超速预过载过程引起的材料强化对提升轮盘低周疲劳寿命具有积极意义,但其影响机理尚需开展进一步研究。