大跨悬索桥锚固系统安装精度控制及施工关键技术研究

2020-12-30李高磊胡俊超

李高磊,林 康,罗 勇,刘 健,彭 劲,胡俊超

(1.湖北省路桥集团有限公司,湖北 武汉 430056;2.湖北省交通投资集团有限公司,湖北 武汉 430050)

0 引言

悬索桥锚碇锚固体系是悬索桥的生命线工程,其设计、施工质量在很大程度上决定了桥梁的安全与耐久[1]。索桥锚碇锚固系统体系基本上可分为型钢锚固体系和预应力锚固体系两种类型。型钢锚固体系全部由型钢构成,一般在前锚面或后锚面设置刚度强大的锚梁,整个锚碇架浇筑在锚块混凝土内,因此不需后期养护,但该体系用钢量大,制作安装和施工精度要求高,工程量大。宜昌白洋长江公路大桥的南侧重力式锚碇即采用了型钢锚固体系,其施工技术和施工组织设计都较复杂,需要针对这一项目进行专门研究,为同类工程的建设发展提供一定的参考借鉴。

1 工程概况

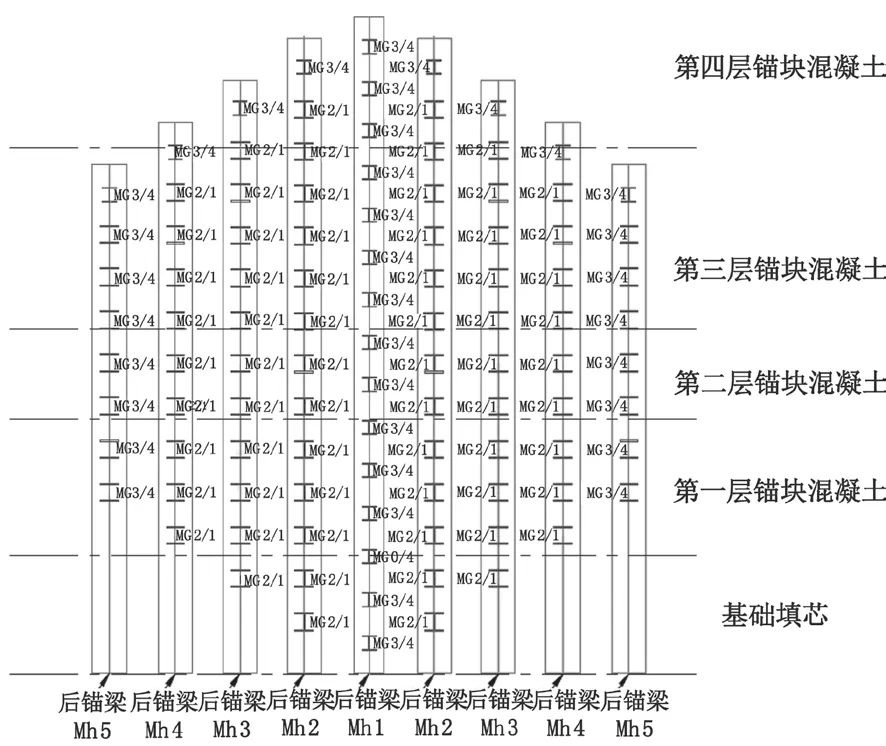

图1 白洋长江大桥宜都岸锚碇立面图(单位:cm)

1.1 白洋长江公路大桥

白洋长江公路大桥为主跨 1 000 m 单跨双铰钢桁梁悬索桥,组合梁桥面系,主缆矢跨比 1/9,北岸边缆跨度 276 m,南岸边缆跨度 269 m。全桥共 2 根主缆,中跨两主跨中心横向间距为 36.0 m。为使锚室结构不与主线引桥相抵触,使主线引桥在锚碇中间处顺利穿过,设计降散索点向桥梁中线外侧平移 4.50 m,理论散索点横向间距为 45.0 m,理论散索点到主塔中心面的距离仍为白洋侧 276 m,宜都侧 269 m。边跨主缆所在平面与中跨主缆竖直面的夹角为:白洋侧 arctan(4.5/276)=0.934 1°,宜都侧 arctan(4.5/276)=0.958 4°。

宜都岸(南侧)锚碇立面图与主缆锚固系统示意图如图 1~3 所示。

1.2 后锚梁与锚杆概况

1.2.1 锚杆概况

锚杆和后锚梁均采用钢结构制作而成,锚杆与后锚梁之间的连接采用规格为 M24 的 A 级精制普通螺栓连接。锚杆制造时分成两段,下段锚杆 Mg2、Mg4 分别与后锚梁和上段锚杆连接,采用焊接 H 形截面,长度均为 16.01 m。上段锚杆 Mgl、Mg3 长度均为 6.01 m,单束锚杆上段 Mg3 上端 1.0 m 范围内采用焊接口字型截面,中间 1.80 m 范围采用栓焊组合的隔构式构造,下端 3.21 m 范围内采用焊接H型截面,双束锚杆上段 Mgl 采用焊接 H 型截面。两类锚杆下端与后锚梁连接,上端伸出前锚面,与主缆索股锚头连接。上、下锚杆之间及锚杆与后锚梁之间的连接均采用高强度螺栓进行连接[2-3],锚杆结构示意图如图 4 所示。

图2 宜都岸锚固系统构造图(单位:cm)

图3 前锚面布置示意图

图4 锚杆结构示意图

1.2.2 后锚梁概况

后锚梁全桥共分为 5 种类型,分别为 Mhl~Mh5。后锚梁采用“][”截面,由两片分离的“[”形梁通过缀板、加劲肋等连接而成。上、下锚杆之间及锚杆与后锚梁之间的连接均采用高强度螺栓进行连接,后锚梁构造如图 5 所示。

图5 后锚梁构造图

1.3 定位支架概况

1.3.1 定位支架结构体系

锚固系统定位支架采用宽翼缘 H 型钢加工,底部采用预埋件预埋在底板第一层内,底面标高+45.50 m。定位支架按结构组成分为后支架、前支架和前后支架连接系三类,在锚碇内上下游各布置一个,总重量为 324.2 t,定位支架构造如图 6 所示。

定位支架由后支架、连接系、前支架以及横向联系杆组成。后支架采用桁片+斜撑杆形式,前支架采用片架与横梁连接杆组成,后支架横梁设计贴合于各根后锚梁的空间位置,桁架片底部设置预埋底座,用于支撑桁架片及后锚梁。

图6 定位支架总体示意图

型钢桁架横梁在锚杆的安装过程中逐层对锚杆进行支撑定位;前、后支架之间设置连接杆,确保锚杆定位支架的空间线形[4-5]。桁架的杆件均采用 H 型钢,各型钢杆件之间通过焊接连接,前、后支架的设计结合锚杆自身刚度,在锚杆支撑定位的同时,通过接触使层片式桁架实现平面外的稳定,降低了钢材耗用量。

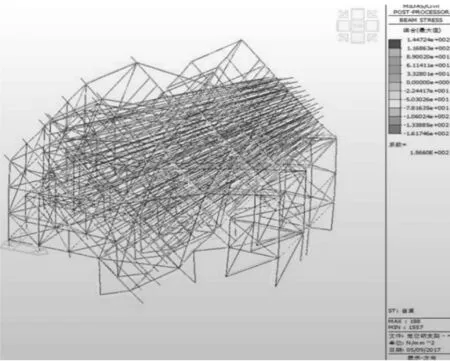

1.3.2 定位支架计算分析

锚固系统与发散的索股相连接,呈典型空间发散状,为准确考虑定位支架的受力工作特性,采取具有较高还原度的空间三维计算模型进行分析计算,并计入 P-Δ效应影响。采用迈达斯通用有限元分析软件,以三维梁单元为主要分析单元,采用专用弹性连接单元模拟后支架与后锚梁之间的边界条件,建立包含锚梁的定位支架结构的三维杆系分析模型,如图 7 所示。

图7 定位支架(含锚梁)仿真模型

后锚梁和锚杆的自重按活荷载考虑,锚杆、锚梁与定位支架刚性连接,定位支架结构自重按照恒载考虑。由于风荷载是影响定位支架安全性的外界作用之一,故考虑横风向对定位支架的作用。由于施工时间较长,昼夜温差及不均匀温度场可能对定位支架的受力产生不利影响,在该分析中,结合气象环境特点,考虑 10 ℃ 的均匀升降温影响。

根据支架各分析工况的承载能力极限状态荷载组合情况,分析得到定位支架各类构件的组合应力、支架反力以及支架总体位移结果如图 8~10 所示,结果表明结构承载力满足要求,即最大应力小于钢材的许用应力;支架结构变形监测时采用正常使用极限状态的荷载组合进行分析计算。

图8 支架组合应力

图9 支架反力图

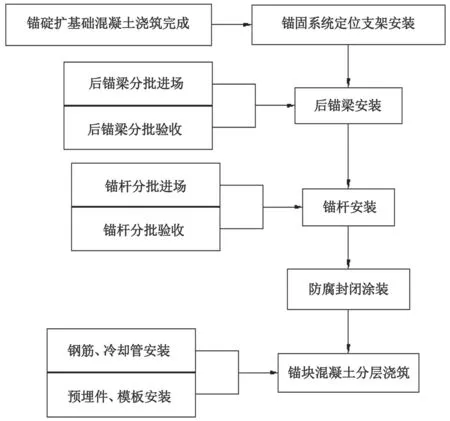

2 锚固系统施工工艺

2.1 总体施工流程

型钢锚固系统总体施工工艺流程如图 11 所示。

扩大基础混凝土浇筑时注意部分预埋件系统的安装施工,所有锚梁及锚杆进场均应严格执行材料进场校验工作。具体施工流程步骤如下。

1)待第二层扩大基础施工完成后,开始分片吊装支架,安装 2-2 断面连接系。

图10 支架总体位移

图11 总体施工流程图

2)安装后锚梁。

3)安装前支架及连接杆,逐层安装横杆和锚杆,完成填芯混凝土浇筑。

4)逐层安装锚杆,完成第一、二次混凝土浇筑。

5)逐层安装锚杆,完成第三、四次混凝土浇筑。

6)逐层安装锚杆,完成第五、六次混凝土浇筑。

7)逐层安装锚杆,完成第七、八、九次混凝土浇筑。

2.2 定位支架安装

定位支架总体安装顺序为:底板浇筑完成后,清理出定位支架预埋件,分别安装后支架纵向单元桁片与前支架纵向单元桁片,最后焊接前后支架间纵向联结系。根据锚杆安装批次逐层联接前、后支架水平杆。锚固系统定位支架安装采用绝对控制法和相对控制法相结合的方法进行,主要定位控制需要使用高精度全站仪进行,一般从绝对定位及相对定位两方面进行控制[6-7]。

2.3 锚固系统安装

2.3.1 锚固系统的特点

锚杆表面采用环氧富锌底漆+环氧漆 100 um+超低模量高伸长率聚硫防腐密封胶、厚度 4 mm,锚杆与混凝土之间采用无粘结隔离形式,锚杆受力时,可沿其自身长度方向自由伸缩。

2.3.2 后锚梁支撑定位

后锚梁与锚杆相连接,为匹配锚杆的反射线形特征,为整体斜向与锚杆相交并倾向内侧的空间形态。后锚梁安装前,在混凝土中设置预埋底座,作为支承后锚梁及调整其空间姿态的作用。

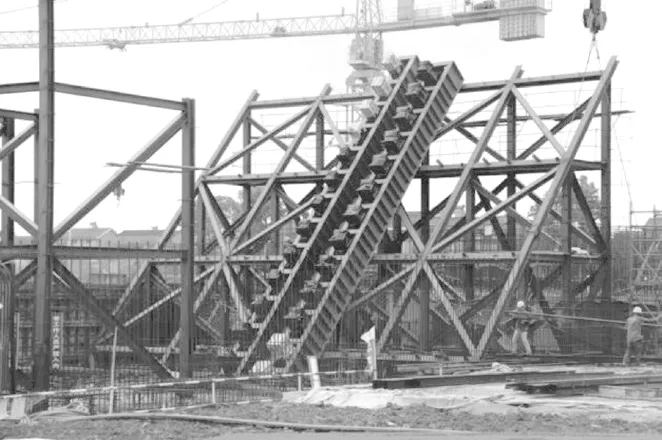

2.3.3 后支架安装

后支架安装前,首先对定位支架进行拆分,在工厂进行分片架制作,以满足运输条件。支架片架运输至现场后,根据起吊能力进行组拼。由于定位支架高且宽,安装时采用分节、分片吊装。现场后支架安装图如图 12 所示。

图12 现场后支架安装图

2.3.4 后锚梁安装定位

采用 150 t 履带吊对后锚梁进行逐个吊装,吊装过程中用钢丝绳对后锚梁进行捆绑,同时利用缆风绳牵引,保证吊装过程安全进行。现场后锚梁吊装图如图 13 所示。

为了保证后锚梁底部能够精确定位,根据后锚梁的断面尺寸制作限位装置,根据锚梁轴线和结构尺寸分出锚梁边线及调节楔块水平位置,调节楔块下端与支架横梁连接以达到对后锚梁的横向水平限位。后锚梁定位、安装示意图如图 14~16 所示。

图13 后锚梁吊装照片

图14 后锚梁调节块定位图

图15 后锚梁根部定位图

图16 后锚梁安装示意图

2.3.5 锚杆支撑定位

前支架制作成单元桁片,现场焊接成整体。根据划分原则,将前后支架按纵桥向划分为单元桁片,横向连接杆及连接系单独下料加工,根据安装进度现场与前、后支架焊接成整体。

锚杆安装前利用塔吊将锚杆定位支架横梁吊装至设计位置焊接,再在锚杆横梁支架位置安装锚杆调节垫块,调节块底部与横梁焊接,顶部切割斜面与锚杆斜面一致,调节块外侧设置角钢限位。锚杆吊装方法与后锚梁吊装方法一致,锚杆安装示意图如图 17 所示。

3 锚固系统测量

做好施工过程中的测量放样、监测。安装过程中选择最佳时间点对支架与锚固系统进行测量控制,应根据不同的环境条件分别测量以分析最佳观测时间点。加强测量控制点的保护和复测工作,确保测量精度能达到规范要求。

1)支架定位测量。检查复核预埋件中心偏位、标高,并放出十字中心线。若测量数据偏差较大,应及时通知技术人员对定位架进行调整,并满足结构受力要求。支架定位测量重点控制好支架桁片顺桥向与桥中线偏转角度、锚梁背靠支撑面倾斜角度、桁片内侧净距、锚杆支撑水平横杆标高。支架安装时应根据环境温度和支架变形量参数作出适当修正。

2)锚梁定位测量。检查锚梁底端支撑牛腿倾角和标高,并弹出十字轴线,锚梁底端十字线应与牛腿十字线重合。使用测量仪器定位控制锚梁上端腹板中心点座标,经初调后静置约 1 h,观测支架变形量,并逐一检查各锚杆接头中心点坐标,最后再根据修正值对锚梁进行精确调整。

3)锚杆定位测量。锚杆一端与锚梁连接,拼装前须先对相应锚梁上接头中心点进行测量复查,以防止偏差过大对整根锚杆安装精度的影响。安装时使用测量仪器对锚杆前端中心点进行控制测量,逐层安装,逐层测量。待该批锚梁全部吊装到位后,再根据支架变形测量值与温度修正值进行精确调整,并使用限位装置对水平、标高进行锁定。

4 结论

本文以白洋长江公路大桥锚碇型钢锚固系统施工为依托,分别对大跨悬索桥主缆型钢锚固系统安装精度控制的一般方法进行了系统研究,主要研究结论如下所述。

1)白洋长江公路大桥主缆型钢锚固系统安装精度控制的方案合理,满足白洋南侧锚碇的施工。该桥主缆型钢锚固系统安装精度控制解决方案十分合理,其误差精度满足要求。

2)针对大跨悬索桥主缆型钢锚固系统安装的施工方案进行细化能提高施工进度。

3)以白洋长江公路大桥为例对本文提出的大跨悬索桥主缆型钢锚固系统安装精度控制解决方案进行优化调整,并对白洋长江大桥悬索桥主缆型钢锚固系统安装施工方案进行技术经济评价,结果表明优化效果良好。