利用正交法优化芯片粘接的固化条件研究

2020-12-29臧春亮

臧春亮

(贵州航天林泉电机有限公司,贵州贵阳550009)

0 引言

随着电子产业不断向小型化、便携化方向发展以及器件集成度要求的不断提高,传统的锡焊工艺已经不能完全满足现代电子产品向微型化发展的需求。摆脱制约产品向微型化发展的瓶颈,微组装工艺的进一步发展与应用势在必行[1]。而芯片粘接工艺是微组装过程中必不可少且十分重要的工艺,也是保证半导体芯片与导电衬底粘接牢固、传导性能连接良好的一种关键工艺手段。粘接工艺除了为芯片与导电衬底之间形成相应的电连接关系外,还需要为芯片提供良好的散热通道。

芯片粘接完成后,其散热性能优良的主要体现指标是芯片与导电衬底间的欧姆接触电阻,欧姆接触是芯片正常工作的前提条件,芯片要想正常工作,就离不开欧姆接触。但是,如果欧姆接触电阻过大,将导致芯片在工作过程中热量不断积累,进而影响芯片性能。半导体器件的散热方式主要有3种,即辐射、对流和热传导,其中热传导是散热的最主要方式。而欧姆接触散热属于热传导,欧姆接触差将会导致欧姆接触电阻增大,芯片的发热量也会增大,散热通道受到一定阻碍,影响电流在芯片表面中的分布,破坏芯片的热稳定性,甚至使芯片烧坏。另外,芯片过热会导致粘接面出现裂纹或芯片因受热应力而开裂。因此,芯片粘接质量对相应半导体产品的发展起着至关重要的作用。而芯片粘接工艺大多采用导电胶进行贴装,目前在微组装领域,导电胶粘接已经得到较为广泛的应用,如在芯片与导电衬底之间热膨胀系数匹配的情况下,小功率元器件粘接经常采用导电胶作为粘接材料。导电胶作为芯片粘接的缓冲层,其固化后的强度直接影响着芯片的剪切力。而剪切力的大小是判断芯片粘接质量好坏的重要指标[2]。影响芯片固化后的剪切力大小的因素主要是芯片粘接完成后的焙烘温度和焙烘时间。

本文采用正交试验法对芯片粘接完成后的焙烘温度和焙烘时间进行优化,使芯片粘接的剪切力达到较为优良的效果,进而提高产品性能,使整机产品质量更加可靠[3]。

1 正交试验设计

正交试验法是应用正交表的正交原理和数理统计分析,研究多因素优化试验的一种科学方法。它可以用最少的试验次数优选出各因素较优参数或条件的组合,这里所说的因素主要是指影响考核指标的要素[4]。正交法的表现形式是正交表,正交表的书写形式为Ln(mk),L表示正交表,n表示正交表的行数,k表示正交表的列数,m表示试验因数的位级数(位级数是因素在试验中所取得数值的档次)。

本文主要目的是探究芯片粘接完成以后固化过程中影响剪切力大小的焙烘温度、焙烘时间两大因素。由于正交试验因素位级间的取值不应取得过于接近,因此本文将固化的焙烘温度的位级数分别取80 ℃、100 ℃、120 ℃3个温度等级,将固化的焙烘时间的位级数分别取2 h、3 h、4 h 3个等级。根据正交试验的思想及以上因数与因素位级数的取值,本文试验所取得的正交表为L9(32),即9行2列3要素正交表。

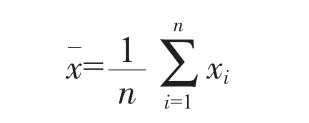

本试验是用外形尺寸为2.03 mm×1.27 mm×0.45 mm的贴片电阻代替芯片,将贴片电阻用导热胶贴在金属导电衬底上,涂在导电衬底上的导电胶应平整均匀。为了提高同一条件所得数据的说服力,每一条件粘贴8片贴片电阻,并调整电阻位置,使同一衬底上的8片电阻横向、纵向尽量平行。芯片完成粘接以后对其进行焙烘,焙烘后的结果如图1所示。

2 剪切力测试

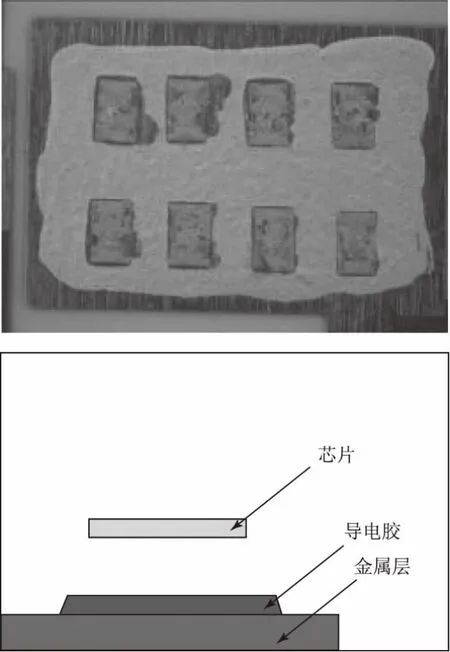

当带有芯片的衬底焙烘完成以后,对衬底上的每一个芯片进行剪切力测试。测试剪切力的时候,劈刀推动芯片的方向和位置尽量保持一致,以提高同一条件下数据的一致性。剪切力测试完成以后的衬底表面和断裂位置如图2所示。每一条件下的8个数据的平均值为该条件下数据的最终剪切力值。为了提高每一条件下数据的均匀性,笔者将8个数据的最大值和最小值去掉,剩下的6个数据取平均值。本文用均值来表征每一条件下剪切力强度的优良性。均值计算公式如下[5]:

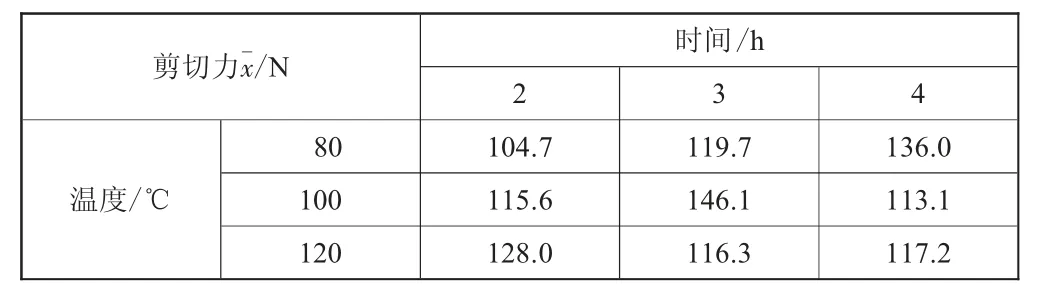

将计算的剪切力结果填入表格,如表1所示。贴片电阻面积为2.03 mm×1.27 mm≈2.58 mm2<4.13 mm2,按照GJB 548B—2005中对剪切力的要求,4.13 mm2的面积所受剪切力不应小于24.5 N。因此,本文试验所测出的数据均满足GJB 548B—2005对芯片剪切力的要求[6]。

图2 剪切力测试完成以后的衬底表面和断裂位置

表1 剪切力数据测试表

表1中x是每组剪切力强度数据去掉最大值和最小值以后的平均值,然后将数据填入表2正交表中,应用正交试验结果分析原则对数据进行分析。

3 正交试验结论

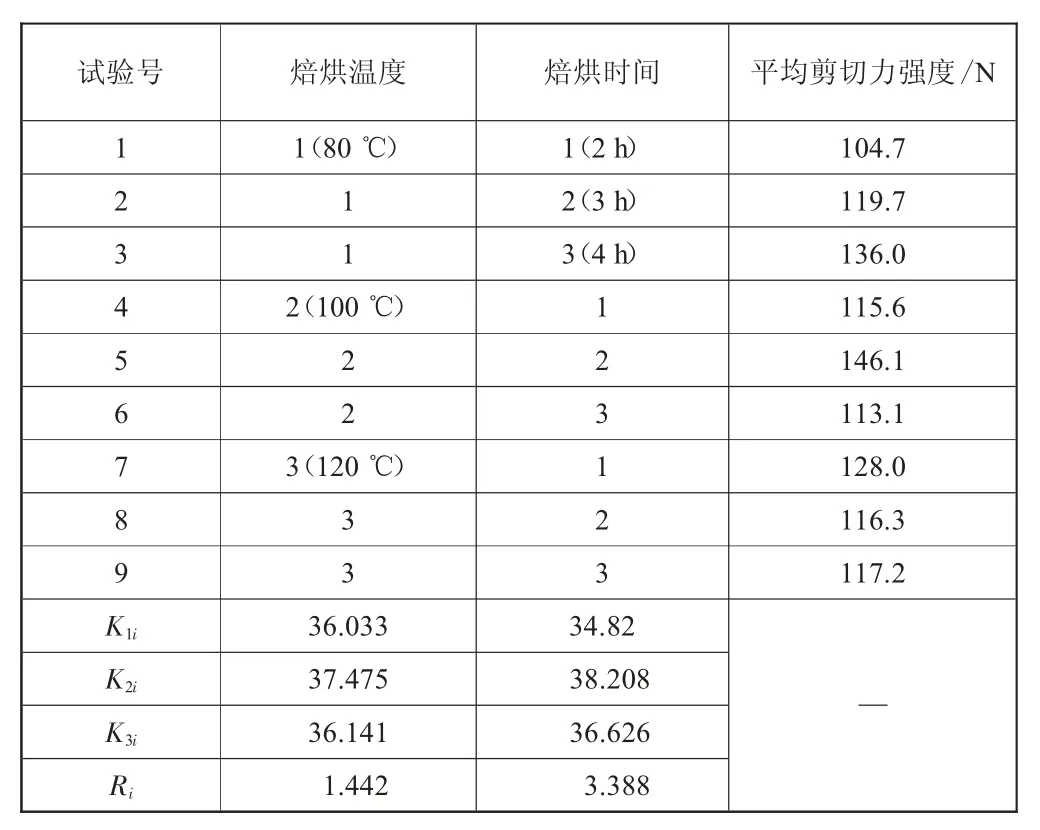

正交试验结果如表2所示。

表2 正交试验结果

表2中Kij为每列相同位级考核指标之和,Ri为每一列相同位级考核指标之和的极差。由正交表分析结果可知,K21和K22组合的效果最好,即焙烘温度100 ℃,焙烘时间3 h时芯片固化后的剪切力最大。另外,R1=1.442<R2=3.388,说明焙烘时间对芯片粘接完成后的剪切力的影响程度比焙烘温度的影响程度要大。

4 结语

为了提高芯片粘接后的剪切力,减小芯片与导电衬底之间的欧姆接触电阻,本文利用正交试验法对芯片粘接过程中的两个关键因素,即焙烘温度和焙烘时间进行了优化。最终确定芯片粘接固化后剪切力最佳的焙烘温度为100 ℃,焙烘时间为3 h,此时芯片的剪切力平均值为146.11 N,为GJB 548B—2005对相应面积下芯片剪切力要求强度的5.8倍。因此,利用本试验方法得出的焙烘温度和焙烘时间来固化粘接芯片,提高了芯片粘接的剪切力,可以减小芯片与导电衬底之间的欧姆接触电阻,降低了产品的失效概率,为今后涉及芯片粘接工艺产品的生产奠定了基础。