渣油加氢装置重油仪表故障频率高的原因分析

2020-12-29王建周

王建周

(中国石油广西石化分公司,广西 钦州 535008)

某石化公司400万t渣油加氢装置是一套高压临氢临硫化氢的高危装置,系统负荷大,原料性质恶劣,凝点低。2014年8月30日初次开工,到2019年2月25日,装置在生产运行中出现了部分重油仪表故障率不断升高的情况,其中部分仪表带联锁,部分为控制仪表。在处理这些仪表故障时,有时需打开高温高压工艺介质的管线,或需要高处作业等。据统计,2014年8月30日开工到2016年10月11日,重油仪表每月大概校验1次,2017年到2019年校验次数增长为每月2次或者2个月3次不等,进入2019年4月,校验频次为每周都有,尤其一些带联锁的仪表,极大增加了装置的运行风险和作业的安全风险。为此我们结合装置系统和氢管网系统,对装置前期的仪表校验工作进行总结分析,对装置重油仪表的注油方式及反应系统压力、氢气管网压力进行优化升级控制,并找出问题的症结。

1 出现的问题和解决方案

400万t渣油加氢装置的重油仪表共有52台,其中14台为低压重油仪表,38台为高压重油仪表,多位于关键部位,并配备蒸汽伴热或者是电伴热设施。

装置自2014年8月30日运行投产以来,各重油仪表在初始阶段均指示精准,较长时间内不需要校验。此时装置的运行工况为:原料多为沙轻沙中原油,性质较好,掺渣比一般维持在69%,系统压力17MPa,处理量平均维持在450t·h-1,系统运行稳定。运行6个月后,在系统工况没有变化的前提下,开始出现重油仪表指示偏差波动等情况。当时判断重油仪表出现指示不准属于正常现象,组织维保与本装置操作人员进行了联校工作,检查了仪表管线伴热以及电伴热等,并对重油仪表进行了打注油吹扫管线,基本可以保持4~5个月。进入2019年4月,装置内的重油仪表开始频繁发生故障,大大增加了校验工作量,有时1周就要校验1次甚至2次。此时的装置运行工况为:原油多为阿曼科威特原油,性质更加恶劣,系统压力16.8MPa,掺渣比维持在69%,处理量平均维持在440t·h-1。氢气管网压力不稳,波动大,常导致渣油装置系统的压力波动。此外,装置重油仪表的注油方式为连续注油。

对重油仪表频繁故障的原因进行了分析。首先,装置原料为阿曼科威特原油,油品性质恶劣,黏度大,油品重,此时应联系储运,尽量调和均匀;第二,针对氢气管网压力波动的情况,应沟通制氢装置,在避免氢气放空的前提下,控稳氢气管网的压力,尽量保持渣油装置的系统压力稳定,避免因系统压力波动导致注油背压的反复变化;第三,对重油仪表的注油方式进行优化升级。原始的连续注油方法已经不能保证装置的平稳运行。经过长时间的观察后发现,大部分仪表指示不准,主要是渣油堵塞了孔板的正负引压管的一次阀,导致注油不畅或孔板前后的压差不准,引起仪表波动或失灵。如果停止注油,或者反复冲刷冲洗注油管线,那么孔板前后的压差不会因注油管不畅或堵塞而发生变化,从而避免了测量孔板前后的压差波动而导致的指示不准的情况发生。

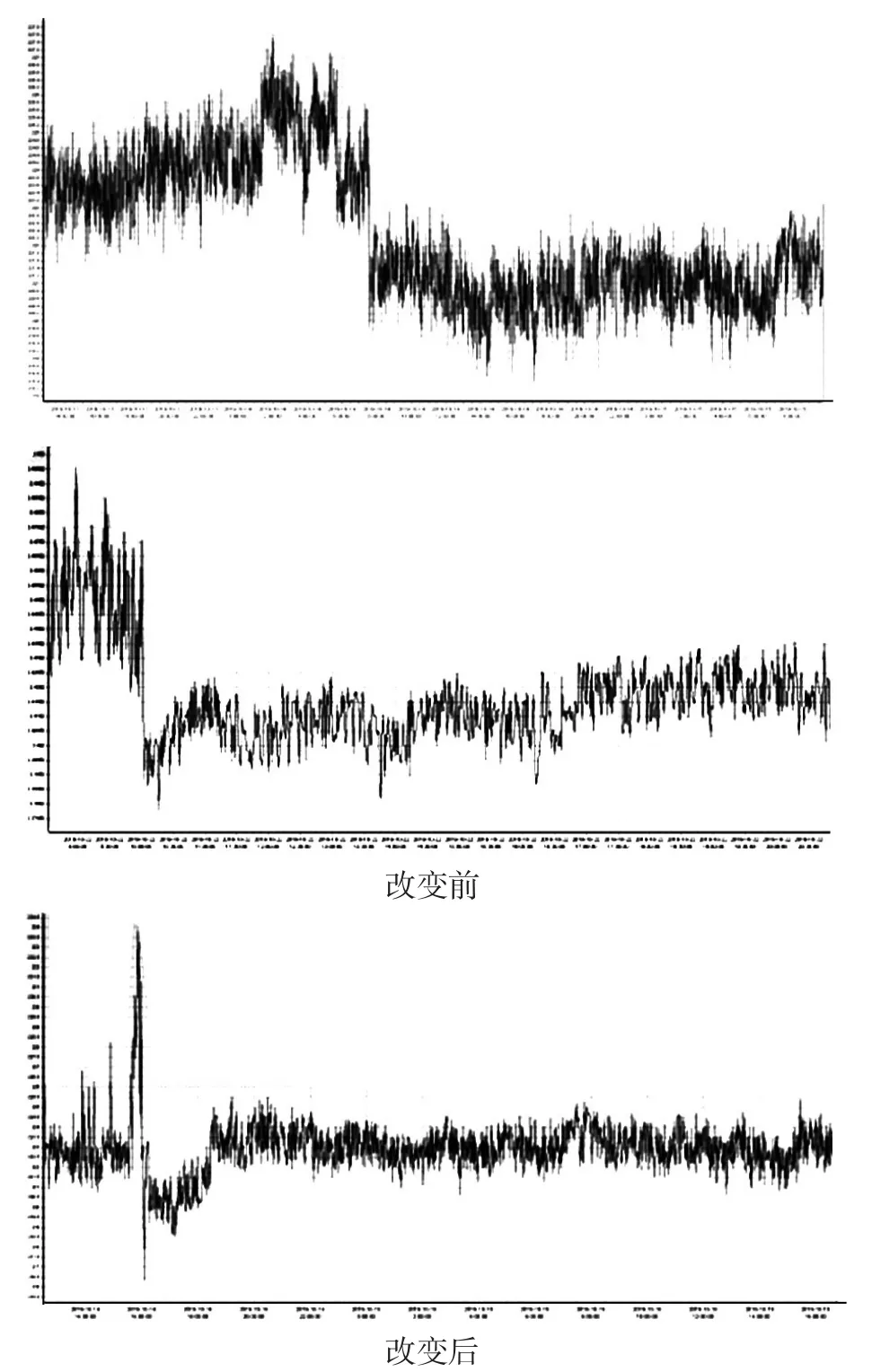

图1 注油方式改变前后仪表的波动情况

2 采取的措施

先对装置低压部位分馏炉入口的流量表进行了试验。通过连续2个轮班,采用停注油冲洗(9:30-13:30)和关闭注油一次阀冲洗的方法(10:00-11:00),仪表恢复正常,表明方法安全可行。再对高压原料泵流量表和热高分液位计也进行了校验。出于安全考虑,将高压部位仪表的关闭注油一次阀时间,缩短为试验期的低压部位仪表时间的一半,结果表明完全可行,仪表最终从波动恢复到正常指示。

3 结论

本文对某石化公司400万t渣油加氢装置重油仪表的故障问题进行分析,发现问题发生的根本原因,在于注油管线堵塞或者注油不畅,以及氢气管网波动而导致系统压力波动频繁。注油背压发生变化后,原油容易聚集堵塞在注油管线口。对注油方式进行升级优化,采取反复开关注油二次阀进行冲刷注油管线并停注油的方法,顺利解决了这一难题,极大减少了因校验仪表而需要打开高温高压管线以及高处作业等情况发生。