硫磺回收酸性水汽提装置酸性水罐底油泥的减量化处置

2020-12-29张满意

张满意,谭 鹏

(中国石油广西石化公司,广西 钦州 535008)

硫磺回收酸性水汽提装置的酸性水罐是炼油厂处置酸性水的重要储存设施,经过长期运行,酸性水携带的微小固体颗粒物以及酸性水中的有机杂质会在酸性水罐底沉积,产生大量的高含水油泥。如何快速、减量化地处置该油泥,是一大环保难题,也是制约硫磺回收装置检修的关键环节。本文对某炼油厂的硫磺回收酸性水汽提装置停工后,酸性水罐底油泥减量化处理的措施进行探究。

1 酸性水汽提装置及酸性水储罐概况

某炼油厂硫磺回收装置的设计规模为26万t·a-1,配套的酸性水汽提装置有2套,分别为非加氢型酸性水汽提装置和加氢型酸性水汽提装置,均配备有酸性水储罐。

1.1 非加氢型酸性水汽提装置及酸性水储罐概况

非加氢型酸性水汽提装置设计处理规模为150t·h-1,主要处理来自常减压装置、催化裂化装置、硫磺急冷塔的酸性水。采用单塔全抽出的蒸汽汽提法进行酸性水净化处理,在1个塔内H2S和NH3不分开,酸性气自塔顶全抽出,塔底合格净化水返回上游装置回用和送至污水厂。

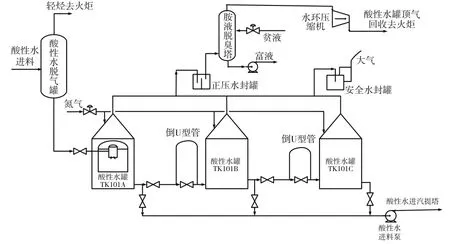

装置的酸性水预处理系统采用三罐两水封工艺技术(含1个脱气罐、3个酸性水罐和2个水封罐等),每套酸性水预处理系统设计由1个脱气罐、3座相连的酸性水罐(分别为A、B、C,单罐体积为3000m3)、罐中除油除杂质设备、2台水封罐、酸性水罐顶气脱气除臭设备、VOCs回收处理设施等组成。3座酸性水罐的顶部设有共用的氮气压控系统以及共用的2台水封罐。通过氮气压控、正压水封及安全水封的共同作用,保证储罐的安全运行。工艺流程见图1。

图1 酸性水汽提装置酸性水储罐流程

1.2 加氢型酸性水汽提装置及酸性水储罐概况

加氢型酸性水汽提装置的设计处理规模为150t·h-1,主要处理来自渣油加氢脱硫装置、石脑油加氢装置、柴油加氢装置、蜡油加氢裂化等装置的酸性水。采用单塔加压抽侧线汽提工艺,将酸性水中的H2S和NH3在一个塔内一次性汽提逸出。根据塔内气相组成的浓度变化梯度,选择合适的侧线抽出位置,将气相中的NH3分出,塔顶产品为高浓度的酸性气,塔底产品为高质量的净化水,侧线抽出富氨气体进行氨精制,用于生产液氨。酸性水预处理系统和非加氢汽提装置相同。

2 酸性水罐停工工艺处理

酸性水储罐在长期储存酸性水后,会发生罐壁腐蚀,停工大检修时,需要人工进入储罐进行防腐处理。酸性水汽提装置位于炼厂流程的末端,是重要的环保装置,在炼厂停工检修中,属于停工最晚而开工最早的装置,因此,酸性水储罐的检修时间非常短且检修安全风险很大。为确保施工作业环境安全,在人工进入前,需要对6个酸性水罐进行工艺处理,工序如下:

2.1 停工工序

全厂装置停工前1~2周,对6台酸性水储罐进行强化脱油操作;提前4~7d开始提高处理量,对酸性水储罐进行降低液面处理,以节约停工后的处理时间。考虑到装置停工的技术要求和提高工作效率,安排加氢型酸性水汽提装置先于非加氢型装置停工2d以上,原因:①便于非加氢型装置能处理加氢型装置停工时的退液;②避免后期2套酸性水储罐的除臭钝化、机械清洗、污泥外送等工作时间重叠,便于提高工作效率。

上游相关的加氢装置停工完成,将加氢装置的冲洗水改至非加氢酸性水罐,利用化学清洗或机械清洗厂家的移动式水泵和软连接线,将加氢型装置酸性水罐底的少量残液抽至污水处理场污水储罐暂存(因A、B罐底油泥较多,因此不能把所有罐底液都抽至汽提塔,避免造成后路管线、设备等堵塞,给停工后的装置处理增加负担)。同理,非加氢型装置酸性水罐底残液抽至污水处理场污水储罐暂存。

2.2 除臭钝化

在酸性水储罐液位≤0.6m时(低于罐底人孔高度),打开罐上部的通风孔和酸性水罐底部人孔,由除臭钝化厂家进行除臭钝化处理。除臭钝化过程中,需间断性地把部分除臭钝化液经临时管线送至污水处理场,以降低酸性水罐的液位至人孔以下,然后进行机械清洗(除臭钝化可借助机械清洗喷枪,从罐顶往下进行全方位喷洗)。

2.3 机械清洗

除臭钝化完成并抽走部分除臭钝化液后,留下部分除臭钝化液进行机械清洗。在机械清洗中,整个酸性水罐底淤积的污泥,以高含水油泥的形式存在,因此需连续快速地将含水油泥进行转移处置,以免造成工期延长。含水油泥转运完成后,对酸性水罐进行清水冲洗,冲洗干净检测合格后交付检修。

3 高含水油泥处置存在的问题

对酸性水罐底的油泥总量进行估算,6个酸性水罐预计产生高含水油泥近2000t。此类污泥虽然经过了除臭钝化,但仍含有矿物油、硫化氢、氨等,成分复杂,对其进行环保处理时,主要存在以下问题:

1)该高含水油泥的泥和水的密度差小,离心脱水处理效果不好,不能通过脱水实现减量化处理。

2)运输和处置难度大。该类油泥属于危险废物,若外委处置,受制于运输车辆和处置能力有限,危险废物处置单位难以在短时间内完成转移和处置,不能满足检修进度要求。

3)外委处置费用高。若委托多家处置单位处置,处置费用将高达480万元,对企业来说经济上不可接受。

因此,需要深入分析油泥的性质,根据油泥的特点,采取合适的处置措施,以实现污水和油泥的初步分离,减少油泥的产生量,才是比较经济和环保的。

4 油泥性质及特点

目测酸性水罐底油泥呈黏稠状,含水量高,呈悬浮状态,泥和水的密度差较小,水略重,用水冲洗时流动性好,可以通过螺杆泵和齿轮泵自由抽吸和转移。检测分析发现,非加氢酸性水罐底油泥的COD 为 28600mg·L-1,氨氮为 4080mg·L-1,硫化物381.5mg·L-1,油含量<1%;加氢酸性水罐底油泥的 COD 为 1480mg·L-1,氨氮为 470mg·L-1,硫化物32.8mg·L-1,油含量<1%。

5 高含水油泥的“减量化”方案

对油泥进行分析后,提出以下减量化处置思路。首先将油泥通过螺杆泵装入罐车中,罐车将油泥卸到厂区其他地方的地下污水池,然后通过污水池的齿轮泵,将油泥提升到附近的污水罐暂存,进行泥水自然沉淀分离。流程如图2所示。

图2 油泥转运暂存流程

硫磺回收酸性水汽提装置开工后,将污水罐暂存的酸性水排至地下污水池,通过齿轮泵,将污水送到硫磺回收酸性水汽提装置进行处理。经分析,沉淀后的酸性水其COD为2660mg·L-1,氨氮为824mg·L-1,硫化物 30.52mg·L-1,较存储前有大幅降低。剩余的浓缩油泥通过临时齿轮泵装入铁桶或其他容器中,按照危险废物送有资质的单位进行处理。流程如图3所示。

图3 油泥转运处置流程

6 效果及结论

硫磺回收酸性水汽提装置从停工到开工正常用时2个多月,在此期间,高含水油泥一直在污水罐中沉降。经过长期沉降,酸性水和油泥分层,酸性水在罐底部,油泥在上部。从污水罐排至污水池的过程中,酸性水先排出,油泥后排出。污水罐底部残存的少量油泥,可通过注入新鲜水进行稀释后排出,并在污水池中再次进行沉降分离,最终实现高含水油泥的全部减量化工作。

对酸性水储罐进行一系列的工艺处理,6个酸性水储罐共产生高含水油泥1083t,经过沉降分离处理后,最终产生油泥138t,减少危险废物产生量946t,减量化效果十分明显。同时,油泥中的除臭钝化剂与酸性水长时间接触反应,大幅降低了酸性水的污染物浓度,有利于酸性水的返回处理。