低酸浸出锌冶炼含铟烟尘回收铟

2020-12-29彭造伟王铧泰陈昭云

彭造伟 王铧泰 陈昭云

(1.西部矿业股份有限公司 锌业分公司,西宁 811605) (2.青海大学 机械工程学院,西宁 810016)

铟是一种重要的战略物资,我国的铟储量位居世界之首[1]。近年来,随着科技的发展,铟及其化合物已被广泛用于各种合金制造、半导体材料的合成、红外线检测器和震荡器的制造以及临床医学中的肿瘤放射治疗和放射性核素显影等领域[2]。铟在地壳中含量很少,大多都伴生在铅、锌矿床中,至今为止还未发现独立的铟矿床,一般是从矿物副产品、矿渣、废水和合金废料中回收。锌冶炼企业产生大量含铟高的冶炼渣和副产品[3]。由于铟的熔点较低,在锌火法冶炼过程中,铟大量进入烟尘。锌湿法冶炼尾渣经火法回收锌后,烟尘含铟也较高[4]。为了在从烟尘回收铟的同时不增加生产企业的基建投入和降低处理成本,在利用现有现场工艺的基础上使用现场氧压浸出液经中和后的溶液(以下简称“预中和液”)做为浆化液,采用高温低酸方法回收烟尘中的锌、铅、铟、银等主要金属元素。

1 实验

1.1 原料

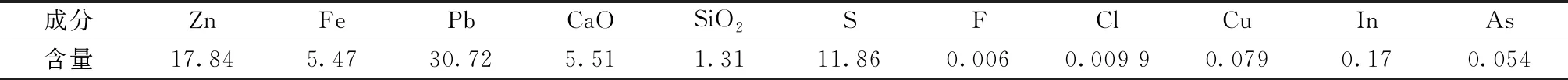

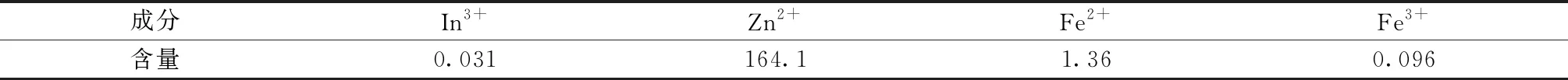

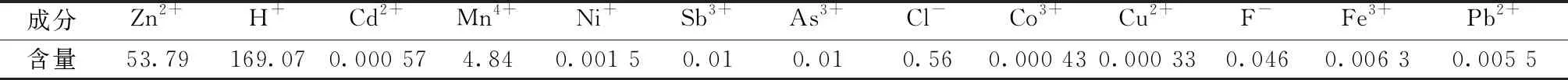

原料为某锌冶炼厂氧压浸出尾矿渣硫酸化焙烧后产生的电收尘灰、锌浮渣,外购焙砂、石灰、碱式碳酸锌及现场生产的预中和液。其中,电收尘灰成分见表1,外购锌焙砂粒度-43 μm含量占63%以上,含Zn 59.67%、Fe 8.93%、SiO22.17%。锌浮渣粒度-149 μm占99.6%以上,含总Zn 81.21%、金属Zn 25.32%。外购石灰石粉粒度-43 μm含量占 96.5%以上,含CaO 50.26%。碱式碳酸锌粒度-149 μm含量占95.4%以上,含Zn 50.2%。预中和液pH值为3.81,主要成分见表2。电解废液主要成分见表3。

表1 电收尘灰的主要化学成分

表2 预中和液主要金属离子含量Table 2 Main metal ion contents in pre-neutralization solution /(g.L-1)

表3 电解废液主要离子含量

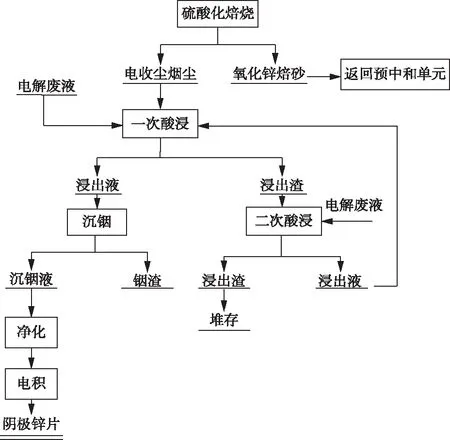

1.2 工艺流程

工艺流程见图1。烟尘中的锌、铟、铅等主要元素呈氧化态存在,氧化锌的浸出终点pH值为5~6,而铟的浸出终点pH值约为2[5]。预中和液为浸出液在中和剂的作用下将溶液pH值调节至3.4左右的溶液,采用预中和液浆化烟尘,通过两段浸出工艺,将烟尘中的有价金属元素从固体转至浸出液,之后再对浸出液进行水解沉铟得到富集后的铟渣。

图1 锌尾矿渣硫酸化焙烧浸出沉铟工艺流程Fig.1 Process of indium precipitation from zinc tailings by sulfuric acid roasting

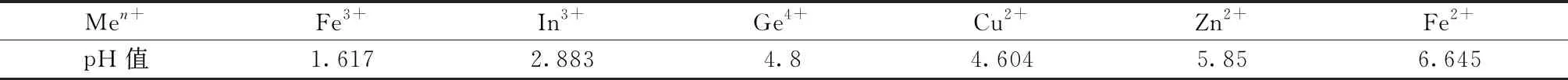

1.3 水解沉铟原理

利用Fe3+、In3+的水解pH值比Fe2+、Zn2+、Cu2+等的水解pH值低的特点[7],通过向溶液中加入中和剂,控制一定的温度,调整矿浆pH值,使溶液中的In3+水解为氢氧化铟沉淀[8],同时少量Fe3+水解为氢氧化铁沉淀。沉铟液的主要成分见表4,中和剂可选择碱、碱式盐、焙砂、锌粉等,中和过程发生的主要反应[7,9]见式(1)-(6)。

ZnO+H2SO4=ZnSO4+H2O

(1)

In3++3H2O= In(OH)3+3H+

(2)

Fe3++3H2O= Fe(OH)3+3H+

(3)

ZnCO3+H2SO4=ZnSO4+H2O+CO2↑

(4)

CaO+H2SO4=CaSO4+H2O

(5)

Zn(OH)2+H2SO4=ZnSO4+2H2O

(6)

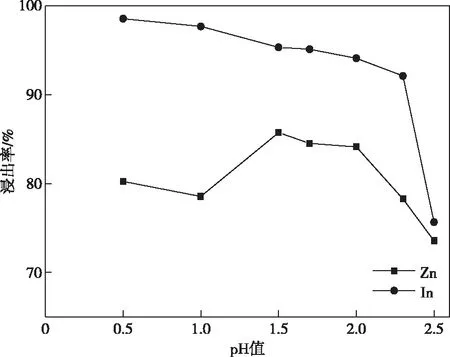

表4 浸出液的pH值和主要金属离子含量

1.4 实验步骤

浸出:称取一定量的电收尘灰放于3 L烧杯,向烧杯中加入一定量的预中和液浆化烟尘,采用二次浸出液和现场产出的电解废液作为浸出剂加温搅拌浸出。反应的温度控制为75~80 ℃,反应后终点pH值为1.5~2。二次浸出使用的浸出剂为电解废液,一次浸出渣用水浆化,浆化液固比为2(浆化水和一次浸出渣的质量比,下同)、反应温度70 ℃、反应终点pH值为1.5。反应一定时间后,过滤、烘干、称重、分析并计算锌、铟浸出率(浸出率为渣计浸出率,下同)。

水解:量取1 L浸出液放于烧杯,加入一定量的中和剂。在加热搅拌环境下水解沉铟,沉铟一定时间后过滤、烘干、称重、分析并计算沉铟率。

2 结果与讨论

2.1 浸出时间对锌、铟浸出率的影响

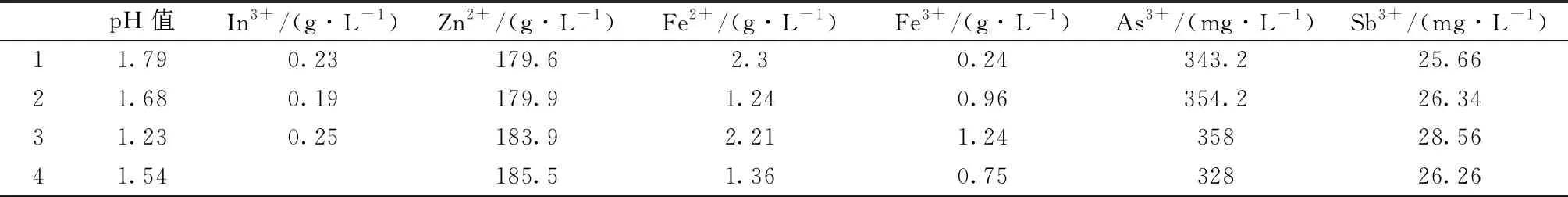

在电收尘灰粒度-44 μm含量占98.6%、反应温度75 ℃、浸出液固比(预中和液与电收尘灰质量比,下同)6,一次浸出过程使用二次浸出液、电解废液混合液作为浸出剂(二者体积比2∶1),加入量(浸出剂体积/预中和液体积)为42 mL/L,搅拌转速260 r/min条件下进行浸出,考察浸出时间分别为0.5、1、2、2.5、3、3.5、4、4.5 h时,浸出时间对收尘灰中锌、铟浸出率的影响,结果如图2所示。

图2 浸出时间对锌、铟浸出率的影响Fig.2 Effects of leaching time on leaching rate of zinc and indium

从图2可以看出,随着浸出时间的延长,烟尘中有价金属的浸出率逐渐升高后趋于稳定,浸出时间由1 h延长至4 h,锌的浸出率由50.62%升高至86.52%,铟的浸出率由60.23%升高至94.16%。浸出时间超过2 h后,继续增加浸出时间,金属的浸出率升高不明显。随着浸出时间的延长,加大了对烟尘中杂质离子的浸出,不利于后期的净化除杂,而且浸出过程是化学反应和浸出剂扩散的过程。当溶液的金属离子浓度过高后扩散现象减弱,此时浸出的硅、铁离子恶化浸出环境导致锌、铟浸出率降低。

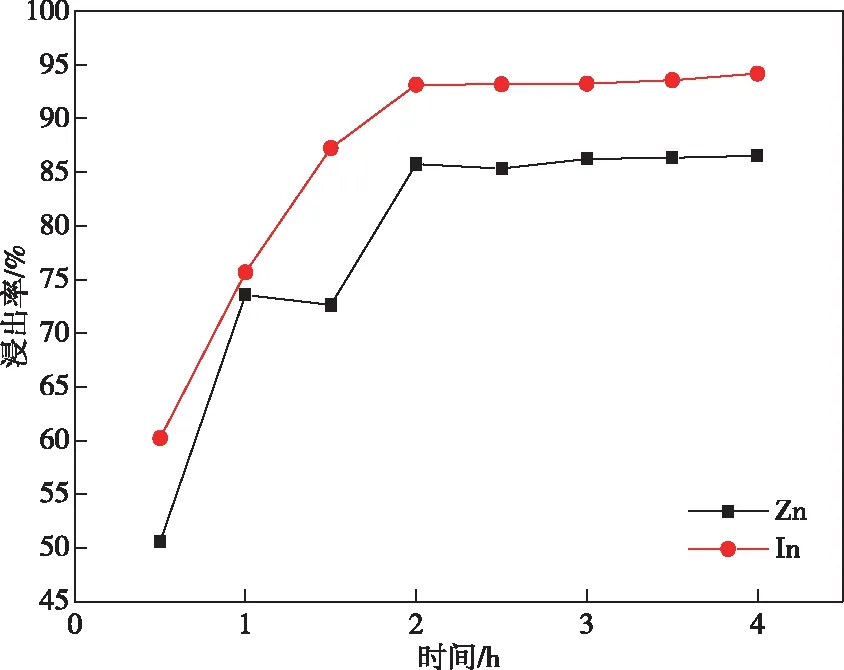

2.2 反应终点pH值对浸出率的影响

在电收尘灰粒度-44 μm占比98.6%、反应温度75 ℃、反应时间2 h、搅拌速度260 r/min、液固比6∶1条件下进行搅拌浸出,反应结果如图3所示。

图3 反应终点pH值对浸出率的影响Fig.3 Effects of end-point pH values on leaching rate

从图3可以看出,随着溶液的终点pH值的不断增大,锌的浸出率变化不稳定,在pH值为0.5时为81%,pH值为1时为78%,当终点pH值为1.5时为86%,进一步增大pH值后,锌的浸出率出现了下降趋势。铟的浸出率随着pH值的增大明显降低。浸出液终点pH值降低也会加剧净化过程中和剂的使用量[6]。综合生产实践,反应终点pH值为1.5较为适宜。由于预中和液中含锌很高,液体的黏度大,在电收尘灰浸出过程中,溶液的含锌量逐渐增加,电收尘灰的浸出受到阻碍。由于电收尘灰本身溶于水后矿浆黏度大,这也将导致电收尘灰与溶液间传质效果变差。

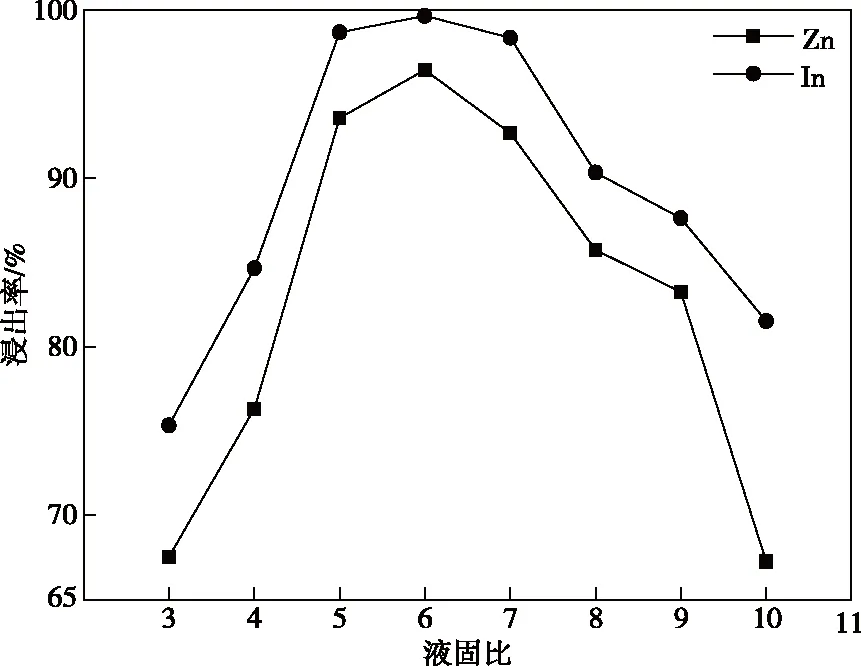

2.3 固液比对浸出率的影响

电收尘灰粒度-44 μm占比98.6%、反应温度75 ℃、反应时间2 h,搅拌速度260 r/min,浸出剂加入量为42 mL,液固比6∶1条件下进行搅拌浸出,反应结果如图4所示。

图4 液固比对浸出率的影响Fig.4 Effects of solid-liquid ratio on leaching rate

从图4可以看出,在试验采用的液固比范围内,锌的浸出率在67.25%~96.42%,铟的浸出率在75.33%~99.62%。液固比从3逐渐增加到6,锌和铟的浸出率不断增加,当液固比超过6后,再继续增加液固比,金属的浸出率反而降低,最佳液固比为6。

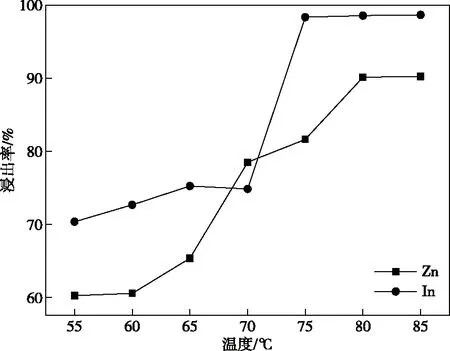

2.4 温度对浸出率的影响

电收尘灰粒度-44 μm占比98.6%、反应时间2 h、搅拌速度260 r/min、浸出剂加入量为42 mL、液固比6∶1条件下进行搅拌浸出。反应一段温度分别为:55、60、65、70、75、80、85 ℃,结果如图5所示。

图5 温度对浸出率的影响Fig.5 Effects of temperature on leaching rate

从图5可以看出,反应温度从55 ℃升高至85 ℃过程中,温度对电收尘灰的浸出影响较大,金属浸出率先逐渐升高,后趋于稳定。当反应温度超过75 ℃后,金属浸出率升高不明显。从能源消耗和成本考虑,最佳的浸出温度为75~80 ℃。在此温度范围内,锌和铟的浸出率分别可达81%和98%以上,可达到回收金属的目的。

二段浸出实验过程实验温度分别控制为25、40、55、60、70、75、85 ℃。实验中发现70 ℃以上的温度对金属浸出率影响不明显。反应时间分别控制为0.5 、1 、1.5、2 h,但反应时间超过0.5 h后,锌和铟的浸出率不再发生变化,因此二段浸出最佳的反应温度为70 ℃,反应时间为0.5 h。在二段浸出终点酸度达到10 g/L后,提高终点酸度至45 g/L后,金属的浸出率变化不明显。二段锌浸出率为85.32%~87.63%,铟的浸出率为93.62%~96.33%。这可能是由于两者浆化液的选择不同导致的,一段浆化选择的是预中和液,其含锌量可达160 g/L以上,二段浆化液为水,同时电解废液的含锌一般控制在55~65 g/L,在含锌高的溶液中,浸出锌对物料间的传质影响较大。温度升高有利于锌在酸性条件下的浸出,而一段浸出渣中含锌已降至4%~6%,二段浸出锌难以达到较高浸出率的目的。

二段浸出最佳的操作条件为:液固比2、反应温度70 ℃、反应时间0.5 h、终点酸度10 g/L。

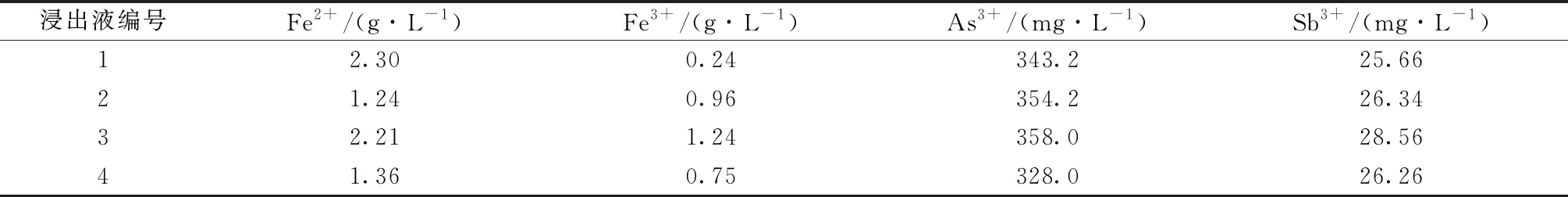

2.5 杂质离子的影响

由表1可知,锌烟灰除了含有主要金属元素外,含砷、锑量较高,砷、锑含量高会对后续的净化过程产生不利影响,后续沉铟实验需检测砷是否可被水解产物吸附沉降。浸出液杂质离子含量见表5。

表5 浸出液中主要杂质离子的含量

由表5可知,浸出后液含As、Sb量较高,这些离子高出正常电积生产新液要求的数倍(含砷不大于0.012 mg/L,含锑不大于0.015 mg/L)。为了使电收尘灰浸出后液与现有净化除杂工艺有效衔接,减少净化除杂过程成本的增加。净化工艺可选择萃取法、置换法或水解法等方式进行浸出液的净化除杂。

2.6 锌浮渣水解

表6为部分金属离子的水解pH值[10]。从表6可知,铟的水解pH值为2.883,铟发生水解反应的pH值为2.9~4.5,在pH值到达4.5后铟几乎不再水解[11-12]。

表6 部分金属离子的水解pH值(25℃)

为了找出应对浸出液最佳的沉铟pH值,选择沉铟终点pH值分别为4.0、4.3、4.5、4.6、4.8、5.0、5.2、5.4、5.5进行比较,中和剂选择方面也做出了多种尝试,结果如图6所示。

图6 终点pH值对水解沉铟率的影响Fig.6 Effects of terminal pH values on indium precipitation rate

从图6可以看出,沉铟终点pH值为4.0~4.3过程中,沉铟率有所下降,终点pH值从4.3逐渐提高至4.8时沉铟率达到97.97%,终点pH值从4.8增大到5.5过程中,沉铟率逐渐降低后保持平稳。适宜的终点pH值为4.8~5.0。

沉铟过程中,中和剂的选择对反应的影响较大。中和剂的反应速度、使用数量及可获得性的优劣等因素关乎生产实践效果。试验选择几种中和剂,结果表明,碱式碳酸锌的中和能力最为薄弱,使用量最大,并且反应过程中逸出大量的气体减弱了固相与液相之间的传质效果。生石灰和锌浮渣的用量为理论值的6倍,其中锌浮渣的中和能力最强、反应速度最快、渣量低、渣含铟量较高,在沉铟实验中有着绝对的优势效果。锌浮渣为中和剂时,沉铟后液的主要成分见表7。

由于浸出液中含砷、锑较高,除砷、锑工艺常采用水解法沉淀其他杂质离子,砷、锑、锗等微量杂质被水解胶体吸附后发生共沉淀。锌精矿中伴生的铁、硅、铝等在水解除杂过程中形成氢氧化铁、硅酸、偏铝酸盐等胶体可将砷、锑等离子有效吸附发生共沉淀同时除去。

表7 沉铟后液主要化学成分

由于水解反应终点pH值控制为5.0~5.5时,沉铟效果无明显变化(图6),当反应终点pH值控制到5时,铁、砷、锑、锗等离子含量有明显减少[7]。同时水解沉铟pH值调整至5.0对后期净化工序也有利。此外,在水解沉铟过程中,由于溶液中含砷量较高反应过程中会产生砷化氢。在生产实践过程中需加装砷化氢气体净化系统,以免发生砷化氢气体中毒。

锌浮渣主要含Zn、ZnO、ZnCl、Fe、Cd、Cu等,在生产过程中为了防止熔铸炉熔池锌氧化,需加入添加剂氯化铵,由于生成的氯化锌熔点低(约318 ℃),破坏了浮渣中的氧化锌薄膜,使浮渣颗粒中的锌露出新鲜表面而聚合成锌液[10]。由于锌浮渣金属锌含量较高,在使用锌浮渣作为中和剂沉铟时,锌浮渣中的金属锌优先与溶液中的硫酸发生反应生成硫酸锌和氢气。在锌浮渣的浸出过程中其含有的氯离子也会进入溶液,这需要在后续除杂过程中加入除氯环节。

3 结论

1)锌尾矿渣火法回收锌的电收尘灰中含锌量可达到15%以上,含铟量可达到0.15%以上,利用高温低酸浸出及水解法沉铟,可提高矿产资源的综合回收能力,对于矿物资源的加工利用有较大的经济价值和使用价值。

2)烟尘产出浸出液最佳工艺条件:一段温度75~80 ℃、时间2 h、液固比6、终点pH值为1.5、二段温度70 ℃、时间30 min、液固比2、终点酸度10 g/L;水解沉淀铟最佳工艺条件为:温度75 ℃、反应时间1 h、终点pH值为4.8~5.0。

3)采用锌浮渣为中和剂水解沉铟,水解反应速度快、沉渣率高,基本可达到95%以上,获得的铟渣含铟量可达到1.5%以上,沉铟效果良好。但由于锌浮渣含氯较高,在后期生产实践中需考虑脱氯工序降低电解液中的氯含量。