某低品位金矿综合回收试验研究

2020-12-29姜文杰康博文华中宝

姜文杰 童 雄,2 谢 贤,2 康博文 华中宝 赵 瑜

(1.昆明理工大学 国土资源工程学院,昆明 650000; 2.昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093)

我国已探明储量的金矿资源具有大矿少、规模小、品位低、资源分散的特点[1]。随着金矿资源的不断开采和利用,高品位易处理金矿越来越少,低品位难处理金矿已成为黄金矿产资源开发利用的热点。为了解决黄金矿山资源保障程度不足的问题,从充分利用资源、提高资源开发效益的角度考虑,必须尽快开展低品位、难选冶的金矿资源的开发利用研究[2-3]。氰化浸金是从低品位金矿中回收金的一种经济而且方便的工艺,在氰化浸金工艺中,磨矿细度、氰化物和氧的浓度、矿浆的pH值、浸出时间等浸出条件的控制是浸出的关键。

响应曲面法可用于试验设计和方案优化,其通过建立连续变量曲面模型,对影响试验的因子及交互作用进行综合评价以确定最佳水平范围[4-5];通过对过程中回归拟合和响应曲面的绘制,可以方便地得出相应于各因素水平的响应值,同时,响应曲面法考虑了试验随机误差,将复杂未知的函数关系在小区域内用简单的一次或者二次多项式模型来拟合[6]。具有计算简单、预测模型可靠等优点,能广泛用于解决非线性数据处理的相关问题。

试验采用原矿混合浮选-精矿氰化浸金-浸渣浮铅联合工艺流程。同时采用响应曲面法优化浮选混合精矿氰化浸金过程,考察NaCN用量、CaO用量和浸出时间对金浸出率效果的相互影响,建立金浸出率与因素间响应数学模型,并对相关因素条件进行优化,确定氰化浸出最佳工艺条件,为低品位多金属金矿的利用提供参考。

1 试验

1.1 试验原料

试验主要原料:某低品位多金属金矿。矿石中金属矿物主要以黄铁矿、方铅矿为主,以及少量的闪锌矿和磁铁矿,脉石矿物以石英、方解石为主。矿石中的金主要赋存在黄铁矿和方铅矿中,其次含有少量的自然金。原矿化学多元素分析结果见表1,XRD分析结果见图1。

表1 化学元素组成分析结果

图1 原矿X射线衍射分析结果Fig.1 XRD pattern for raw ore

试验主要使用的药剂:丁基黄药(工业纯)、丁铵黑药(工业纯)、2号油(分析纯)、氰化钠(工业纯)、CaO(分析纯)。

主要仪器:X射线衍射分析仪(XRD)、XFD-0.5 L和XFD-1.5 L浮选机(长春探矿机械厂)、HG101-3型恒温干燥箱(上海实验仪器厂)、76-1数显电动搅拌玻璃恒温水浴、真空抽滤装置、温度计、pH计等。

1.2 试验方法

本试验所有过程均在实验室进行,根据矿石中有用金属的嵌布特征以及前期探索试验,拟采用原矿混合浮选-精矿氰化浸出-浸渣浮铅的工艺流程,即先混合浮选硫化矿物得到混合精矿;再用混合精矿氰化浸金,并采用响应曲面法优化氰化浸出条件,找到最佳的氰化浸出方案;最后对浸渣进行浮铅试验,实现资源的综合利用。

混合精矿中金的浸出反应以浸出率为评价标准,由式(1)计算。

(1)

式中:m1—加入混合精矿量,g;p1—混合精矿中Au含量,%;m2—滤渣量,g;p2—滤渣中Au含量,%。

2 结果与讨论

2.1 混合浮选试验

首先对硫化矿物进行混合浮选,使得金、铅都初步富集在混合精矿中。在原矿粗选条件试验和开路试验的基础上,粗选采用组合捕收剂丁基黄药+丁铵黑药:85 g/t+15 g/t;起泡剂2号油25 g/t。扫选采用组合捕收剂丁基黄药+丁铵黑药:15 g/t+5 g/t;起泡剂2号油10 g/t,进行了浮选闭路试验,试验流程及条件见图2,试验结果见表2。

图2 混合浮选闭路试验Fig.2 Closed-circuit of bulk flotation

表2 混合浮选闭路试验结果/%

从表2可以看出,试验采用一粗两精两扫,中矿顺序返回的闭路流程,得到的混合精矿中金、铅品位分别为16.36 g/t、7.21%以及对应的精矿回收率为78.44%、84.12%。

2.2 氰化浸出单因素条件试验

为探讨相关反应因素对混合精矿中金浸出过程的影响规律,采用因素轮换法探讨了CaO用量、NaCN用量、浸出时间对金浸出率的影响。

石灰在氰化浸金过程中起着保护碱的作用,碱金属的氰化物属于强碱弱酸盐,CN-在水中会生成挥发性HCN,石灰的加入一方面可以有效抑制氰化物的水解作用,避免剧毒的氢氰酸蒸汽造成严重的空气污染和安全事故;另一方面石灰的加入可以降低铁矿物对CN-的破坏作用,保持CN-在浸出液中的浓度[7-8]。因此石灰用量对于浸出过程稳定性尤为重要。

为考察CaO用量对浸出效果的影响,控制磨矿细度为-0.074 mm粒级含量为90%,NaCN用量为1 500 g/t,浸出时间为24 h,CaO用量分别为1 000、2 000、3 000、4 000、5 000 g/t,进行条件试验,结果如图3所示。分析数据结果可以看出,随着CaO用量的增加金浸出率呈现先增加后降低的趋势,过量的CaO会导致在金表面生成氧化钙薄膜,降低了浸出效果和速率,CaO用量在3 000 g/t时金的浸出率达到最高为86.78%,因此将CaO用量定为3 000 g/t。

图3 CaO用量试验结果Fig.3 Result of dosage test of CaO

氰化钠在矿浆中的浓度会直接影响浸出的速率,但氰化钠属于剧毒物质,过量的氰化钠会污染环境,并且会生成一些氰化络合物影响后续过程对金的萃取[9],应在保证浸出效率前提下,尽量减少氰化钠用量。在磨矿细度为-0.074 mm粒级含量为90%、石灰用量为3 000 g/t、浸出时间为24 h的条件下,氰化钠用量分别为1 000、1 500、2 000、2 500、3 000 g/t进行试验,结果如图4所示。如图4所示,随着氰化钠用量增加,金浸出率不断提高,在氰化钠用量为2 000 g/t时,金浸出率达到88.72%,之后氰化钠用量的增加对混合精矿中金的浸出效果并未有明显提高,因此,适宜的NaCN用量为2 000 g/t。

图4 NaCN用量试验结果Fig.4 Result of dosage test of NaCN

在磨矿细度为-0.074 mm粒级含量为90%,CaO用量为3 000 g/t,NaCN用量为2 000 g/t的条件下,进行浸出时间条件试验,浸出的时间分别为18、24、30、36、42 h。试验结果如图5所示,浸出时间的延长使得金浸出率逐渐提高,在浸出时间为30 h时,浸出基本上达到终点。因此,确定浸出时间为30 h。

图5 浸出时间试验结果Fig.5 Result of leaching time test

2.3 响应曲面优化氰化浸出试验

2.3.1 试验设计

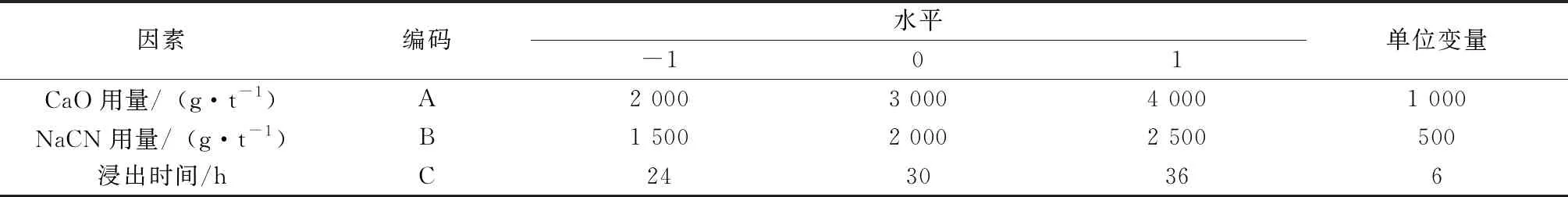

单因素试验结果表明,石灰用量(A)、氰化钠用量(B)、浸出时间(C)对浸出率均有影响,因此采用响应曲面法找出氰化浸金的最佳试验条件,同时探究不同影响因素之间的交互作用。首先采用Dsign-Expert软件中的中心组合设计(CCD)模块进行试验设计,以CaO用量(g/t)、NaCN用量(g/t)、浸出时间(h)为自变量,由单因素试验确定的响应曲面试验各自变量变化范围分别为:CaO用量2 000~4 000 g/t、NaCN用量1 500~2 500 g/t、浸出时间18~42 h,其单位变量Δxi分别为1 000 g/t,1 000 g/t,6 h;以金矿的浸出率为因变量,表3为拟定的中心组合设计因素与水平。

表3 中心组合设计因素及水平

根据表3中拟定因素与水平选择三因素三水平试验设计,按照实验设计进行试验工作,表4为中心组合设计的试验结果。由表4可知,金浸出率响应范围为:75.36%~90.12%。

表4 响应曲面分析及结果

2.3.2 模型方差分析

应用Design-Expert软件对数据进行响应面分析,建立多元二次回归方程如下:

KH=89.17+0.17A+3.11B+1.09C+0.95AB-0.35AC-0.43BC-3.09A2-2.82B2-0.68C2

式中:KH为预测响应,金浸出率(%);A、B和C分别为CaO用量(g/t)、NaCN用量(g/t)和浸出时间(h)。对以上二次响应面回归模型进行方差分析,其结果见表5。

表5 浸出率模型回归方差分析

方差分析中F值代表整个拟合过程的显著性,P值代表模型的显著性,P值越小说明模型越显著。通常来说,模型的P值<0.05即可说明该模型显著。根据方差分析表中数据显示,本模型的F为12.42,P值为0.000 2,说明模型是显著的,即拟合良好,模型有效,其中因素B、C是显著模型项。其中因素A、B和C的P值分别为0.73、<0.000 1、0.047 5,根据数据的大小,三因素对金矿浸出率的影响顺序依次为:NaCN用量>浸出时间>CaO用量。

2.3.3 模型可信度分析

图6为金浸出率模型的可行度分析图,图中斜线表示试验值与预测值完全吻合的特殊情况,图中的每个点代表一个试验值,试验值在斜线附近,说明预期模型与试验拟合度较好。图中各试验点较为均匀紧密地分布于斜线两边,说明浸出模型拟合度较好。

图6 金浸出率模型预测值与试验值对比Fig.6 Comparison plot of model prediction and actual value of Au leaching rate

2.3.4 因素交互作用

为研究各影响因素间交互作用和确定最优浸出条件,利用Design-Expert软件对回归模型进行响应面分析,得到各因素的交互作用3D响应曲面图。图中等高线的形状反映各因素间交互作用的大小,等高线形状越趋近于圆形,则说明各因素间的交互作用更显著。由图7可知,CaO用量和NaCN用量间的交互作用对金的浸出率的影响最大,并且CaO用量与NaCN用量以及浸出时间与CaO用量的交互作用对金浸出率的影响在3D响应曲面图都存在最高点,即在所选范围内存在最优条件。

图7 各因素对金浸出率响应曲面图Fig.7 Response surface maps of various factors on Au leaching rate

2.3.5 最优浸出工艺条件及模型验证

使用软件Design-Expert进行优化拟合,设定KH项选取maximize,即金浸出率达最大值时为最优条件,得到的条件如下:CaO用量为3 093.03 g/t;NaCN用量为2 317.91 g/t;浸出时间为33.49 h,在此条件下模型预测金浸出率为90.49%。经过试验验证,得到金浸出率为89.91%。试验所得的实际值与模型预测值非常接近,相对误差仅为0.58%,表明所建模型能精确反映相关影响因素之间的相关关系,可以用此模型对Au浸出率进行预测和优化。

2.4 浸渣浮铅试验

为资源综合利用,现对浸渣进行浮选铅的试验研究,同时可以回收部分的金。由于浸渣中残留的氰根离子能吸附在黄铁矿物表面增强矿物亲水性,并阻止矿物表面与捕收剂作用[10],因此只需再添加少量的石灰便可抑制黄铁矿。同时进行了捕收剂种类和用量条件试验,试验结果表明,组合捕收剂乙硫氮+丁黄具有良好的选择性和起泡性能,选矿指标较好。根据条件试验结果制定的闭路试验流程图如图8所示。

由浸渣浮铅试验结果可知,采用此流程得到了含金的铅精矿,部分金随铅得到了回收,但由于浸渣中部分铅过磨,微细粒的方铅矿石难以通过浮选回收,因此使得损失在尾矿中的铅略高。精矿中Au、Pb的品位分别为8.56 g/t和50.41%;金、铅的作业回收率分别为38.87%和51.11%。

图8 浸渣浮选闭路试验Fig.8 Closed-circuit of leaching slag flotation

表6 浸渣浮选闭路试验结果

3 结论

该矿石属于低品位多金属硫化矿,主要有用金属为金和铅,同时伴生有锌和铁等。但有用金属元素的品位都较低,为实现资源的综合利用,最终试验采用原矿混合浮选—精矿氰化浸金—浸渣浮铅的联合工艺流程。

矿石中的金主要赋存在黄铁矿和方铅矿中,因此采用混合浮选铅硫初步富集有用金属元素,经过一粗两扫两精的浮选流程最终得到Au品位16.36 g/t、回收率78.44%;Pb品位7.21%、回收率84.12%的混合精矿。

通过单因素法对混合精矿氰化浸金进行了研究,探明了相关因素对浸出率的影响规律:随着NaCN用量和浸出时间增加,金浸出率呈现先增大而后平稳的趋势;增大CaO用量,金浸出率呈现先增大后减小的趋势,可能是由于过量的石灰会导致在金表面生成氧化钙薄膜,降低了浸出的效果和速率。

采用响应曲面法优化氰化浸金试验,建立了NaCN用量、CaO用量、浸出时间与金浸出率的响应模型,所得模型的p值小于0.05,并且软件预测结果与实际试验值基本一致,表明模型拟合度较好,结果可信度较高;通过软件优化拟合得到的最佳氰化浸金条件为:CaO用量为3 093.03 g/t;NaCN用量为2 317.91 g/t;浸出时间为33.49 h,在此条件下模型预测金浸出率为90.49%。与实际实验金浸出率90.49%相比,相对误差仅为0.58%,进一步表明响应曲面法优化结果可信。

浸渣浮铅试验充分利用药剂间的协同效应,浸渣中残留的氰根离子能吸附在黄铁矿物表面增强矿物的亲水性,并阻止矿物表面与捕收剂作用,能有效抑制黄铁矿,使得浮铅过程减少了石灰使用量,经过一粗一扫两精的浮选闭路试验,最终得到Pb品位50.41%、作业回收率51.11%;Au品位8.56 g/t、作业回收率38.87%的铅精矿。