水溶性金属热处理保护涂层耐腐蚀性能研究

2020-12-28党丽

党 丽

(陕西国防工业职业技术学院,陕西西安710000))

金属热处理是通过对材料加热—冷却过程进行有效操控,从而使材料品质得到升级的一种工艺技术[1]。金属在加热及加热后冷却处理时,材料内部的组织与性能会被更改,同时也会生成金属热应力与相变应力。腐蚀是金属材料受到环境介质的化学作用或电化学作用而产生变质及破坏的现象,是一个自发性过程[2]。金属腐蚀问题存在于国民经济与国防建设等多个领域,具有相当严重的危害性。所以,防腐蚀技术金属材料应用中的重要技术之一。随着现代科学技术的飞速发展,防腐材料与技术也在不断更新。水溶性保护涂层是目前最为关键的金属防腐蚀方法之一[3]。水溶性保护涂层拥有不易燃、难挥发、无毒性等诸多优势。因此,本文针对金属热处理过程水溶性保护涂层的耐腐蚀性能展开深入探究,思路如下:(1)通过计算金属热处理传热过程数值,获取加热状态下金属内温度变化情况,为涂层耐腐蚀性能分析提供帮助;(2)利用基于遗传算法的保护涂层吸波材料优化方法,通过完善涂层架构和各层电磁具体参数,得到涂层反射系数,把厚度收敛条件引入编码内,计算固定厚度下最小反射率值,完成涂层吸波材料优化;(3)以45# 钢和水溶性NiAl 保护涂层为例,探究涂层在高温氧化特性及室温下浸泡在5% NaCl 溶液中的耐腐蚀性,利用XRD 技术解析涂层高温氧化与耐腐蚀机理,证明水溶性金属热处理保护涂层拥有较强的耐腐蚀性能。

1 金属热处理传热过程数值计算

假设半径为r的无限长圆柱体在进行加热与冷却时,其表面和内部每个点的温度是半径r与时间τ的关联函数,即T=F(r,τ) ,具体可描述为:

式(1)中,c表示比热,ρ是密度,λ是导热系数,是内热源。

在推算过程中,如果考虑零件的相变潜热,可以将其当作内热源进行处理。反之则认为 0q= 。

在实际的金属热处理操作时,零件在开始加热阶段的温度分布状态是已知的[4],可将其定义为:

将零件的内部节点i记作,则存在:

式(3)中,τΔ 是传热分析的时间步长,rΔ 是传热的空间步长,iT是内部节点在 时段的温度,1iT+是节点在ττ+Δ 时段的温度。

假设OF代表傅立叶数,可将式(3)转变为:

式(4)中:

式(5)中,是零件的热扩散率,具体技术过程如下:

对于零件的中心节点n,按照罗比塔准则,在r→ 0的情况下,存在:

由此可以获得节点n的离散公式如下:

式(8)中,nT是中心节点在τ时段的温度,'nT是节点处于ττ+Δ 时段的温度。

将式(5)引入式(8),得到:

为了确保离散公式结果收敛的准确性,公式的空间步长与时间步长均需符合一定条件[5-6]。

以内部节点离散方程为例,假如iT系数是复数,那么τ时段的iT越小,节点i处于ττ+Δ 时段的温度越高,背离了热力学原理。所以,以上离散公式拥有平稳性的前提是温度系数不能是负数,因此将平稳条件记作:

在此基础上,得到零件的热处理传热解析式是:

2 基于遗传算法的保护涂层吸波材料优化

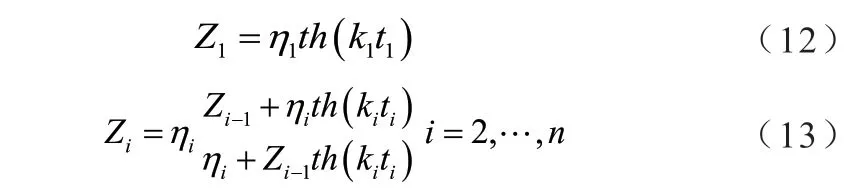

金属衬底层状涂层吸波架构如图1 所示。通过传输线原理,将图1 的涂层架构当作一个电路,把每层的输入阻抗记作:

图1 包含金属衬底的涂层吸波架构Fig. 1 A coated absorbing structure containing a metal substrate

其中,iη表示第i层的特性阻抗,且:

假设ik表示经过第i层的波矢,因为电磁波是垂直射入,因此ik是一个常数,可将其描述为:

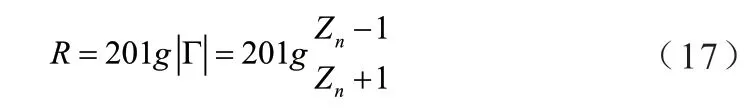

式(15) 中,c代表光速。在电磁波输入水溶性金属热处理保护涂层中时,在空气和涂层的分割面内[7-8],涂层会反射电磁波,把反射系数表示成:

式(16) 中,0Z表示空气的特性阻抗。如果使用分贝作为反射系数范围,那么得到:

采用遗传算法,融合以上解析式编制计算机优化程序,优化的目标函数是:

在加入可选材料的同时使用3 个bit 的位串进行描述,把第j层材料的位串记作:

由于各层厚度均为持续改变的值,因此可将其离散化成有限个厚度[10],比如,对于厚度使用4 个bit 位串进行描述时,则第j层材料的位串是:

第一,除去自身工作的总结与反思以外,中国的数学教师也十分重视向同行学习,“在群体中成长”更可被看成中国数学教师专业成长的基本形式.

因此,真实情况的厚度可根据式(21)实施推导:

其中,eT表示分档厚度,位数择取和eT应当拥有下列一致关联。将各层的最高厚度表示成:

遗传算法是一个从大的群体 0P开始,而 0P内包含若干个个体数叫作种群规模,记作PN,每个个体又通过随机挑选的基因串组成。它利用选择、交叉、变异等操作,获得全新的优良群体,即为实现参数优化目标。

式(23)中,kF表示个体k的适应函数,q是群体内的个体数量,选择时要让新群体涵盖更多的高适应度个体。

图2 交叉操作过程示意图Fig. 2 Schematic diagram of crossover operation process

经过重复使用选择、交叉、变异算子,原始的群体会用迭代方法转换为新群体ip,新群体也会拥有更好的个体,最后收敛至优化群体optp中。但同时在收敛过程中也会出现局部最优状态[11-12]。在原始群体是通过多数适应度较低的个体和少数适应度高的个体组成时,迭代会发生早熟收敛;若群体通过诸多高适应度个体构成的情况下,计算操作时会很难辨别个体之间的差异,致使收敛速率缓慢。此种状态可利用下面的调节适应度函数来优化,具体描述为:

式(24) 中,'kF能够调节适应度数值,调节系数A、B的择取标准是: 'kF的最高值与平均值的差距要高于22%低于99%。

3 水溶性金属热处理保护涂层耐腐蚀性 能分析

在850℃环境中,对NiAl 涂层与45# 钢试样实施氧化实验,把样品放进高纯氧化铝坩埚内,氧化处理1 天后,从箱式电阻炉内取出,冷却之后使用分析天平称重,然后再次将其放进炉内氧化,样品在炉内的氧化时间总和为192h。

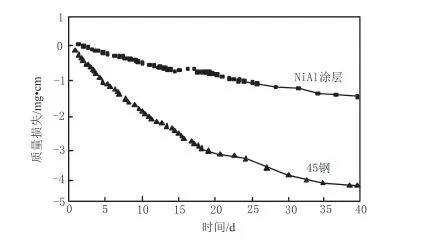

使用全浸法进行NiAl 涂层与45# 钢的室内耐盐腐蚀实验,腐蚀环境为5% 的NaCl 溶液。每腐蚀1 天后,取出一次样本,并使用蒸馏水清洗样本内的盐成分,干燥后运用分析天平进行称重,然后再次放进新配的腐蚀溶液内进行实验,样本在溶液内共计腐蚀40 天。

采用D8-Advance 型全自动X 射线衍射仪检测样本物相构成,样本表面、截面和化学成分的检测使用带能谱分析的JSM-5100LV 扫描电镜。

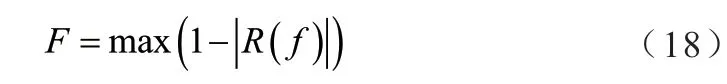

图3 是自蔓延高温融合NiAl 燃烧产物的XRD 图谱。根据图3 可知,生成物的主相是NiAl,还有些许Al3Ni相。NiAl 的绝热燃烧温度adT大约是1901K,高于自蔓延高温融合的临界绝热温度1700K。在点燃钨丝的作用下,混合粉末可以快速得到大量热量完成自蔓延燃烧合成[13]。因为NiAl 反应突发点位于铝的熔点周围,因此如果铝发生熔化就会迅速和Ni 粉产生放热反应,构成主相NiAl。燃烧合成物稀松多孔,坚固性不高,很容易破碎组成所需的粒度范围。此外,根据图3 还可知,喷涂态的样本XRD 谱和自蔓延高温融合的粉末大致相等,图谱证明了粉末的结晶度在喷涂时基本维持不变。NiAl 粉末表面拥有不规则形态,粉末的流动性能较优,沉积效率较高,符合离子喷涂需求。

图3 NiAl 涂层与粉末的XRD 示意图Fig. 3 XRD diagram of NiAl coating and powder

45# 钢与涂覆NiAl 涂层样本在850℃氧化192h 的动力学曲线如图4 所示。根据图4 可知,45# 钢样本的氧化速率很快,氧化时会发生数量较多的氧化皮,同时伴有脱落现象产生。伴随氧化时间的增长,氧化现象持续加重,在192h 后增重145.6mg/cm2。涂覆NiAl 涂层样本氧化增重速率较慢,氧化表面完整度很高,没有出现鼓皮与脱落现象。通过192h 的热循环之后,NiAl 涂层单位面积氧化质量增长12.9mg/cm2,从而可以显著提高45# 钢的抗氧化性能。

图4 涂层与45#钢的氧化动力学曲线图Fig. 4 Oxidation kinetics curves of coating and # 45 steel

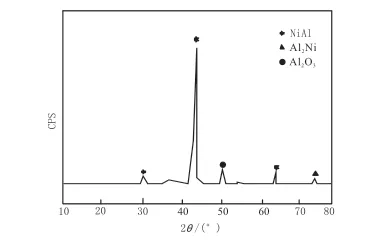

图5 是NiAl 涂层氧化之后的XRD 图。根据图5 可知,涂层表面不光包含NiAl 与Al3Ni 相,在氧化时还产生了Al2O3。

图5 NiAl 涂层氧化后XRD 图Fig. 5 XRD pattern of NiAl coating after oxidation

表1 为涂层氧化后截面内的分析点能量。根据表1可知,在氧化过程中,涂层界面两端的Ni、Al 及Fe 产生了互扩散。涂层内的元素进入基体后,元素会产生损耗,基体内的元素也拓展至涂层内部。伴随氧化的进一步发展,涂层表面内的Al 含量增多,邻近基体周边涂层的Al 含量下降,证明在高温氧化过程内,Al 元素不断向外层扩散,同时逐步氧化转变为Al2O3保护层,防止氧往内部拓展,在涂层截面周边无法检测到45# 钢表面的氧化,证明水溶性金属热处理NiAl 涂层对部件产生了保护作用。

表1 氧化192h 时NiAl 涂层化学成分Table 1 Chemical composition of NiAl coating at 192h oxidation

图6 为样品在5% NaCl 溶液浸泡腐蚀的质量损失改变曲线。根据45# 钢的浸泡曲线可知,伴随腐蚀时间的增长,45# 钢质量趋近于直线性递减。金属在NaCl 溶液内的腐蚀关键是氧还原腐蚀与吸氧腐蚀。进行腐蚀时,NaCl 溶液起到了电解质加速微电池的性能,伴随样本表面盐膜内氧的损耗,空气里的氧被不断填充,导致腐蚀现象的不断发生。45# 钢内的铁含量较多,铁极易溶解于水内产生Fe3+。伴随持续不断的腐蚀过程,Fe2O3膜会逐渐增厚,阻止Cl-利用Fe2O3膜融入基体,导致溶解于水的FeCl3无法产生,表面就会汇集大量Fe2O3,因为腐蚀生成物的累积会生成应力,构成腐蚀裂纹的同时会引发氧化膜脱落。

根据图6 中NiAl 涂层的浸泡曲线可知,涂层质量损失呈现递减状态。腐蚀40 天后,NiAl 涂层单位面积损失约是45#钢的1/5。由此可以证明水溶性金属热处理NiAl 涂层可以有效提高钢的耐盐腐蚀性。

图6 质量损失和浸泡时间关联曲线Fig. 6 Mass loss and immersion time correlation curve

4 结束语

本文对水溶性保护涂层在金属热处理中的应用展开了探究,采用金属热处理传热过程数值计算方法得到加热时金属零件温度状态,并运用遗传算法对水溶性保护涂层吸波材料实施优化,最后在实验中证明水溶性保护涂层具备优秀的耐腐蚀性能,为相关领域研究提供参考借鉴。