可切削塑料废屑回收利用工艺研究

2020-12-28谢飞舟

谢飞舟

(航空工业成都飞机工业(集团)有限责任公司,四川成都610092)

飞机蒙皮是现代军民机重要的结构零件,成型飞机蒙皮的钣金工装是重要的工装,该类工装的结构为基座和型面。目前,各大主机厂飞机蒙皮工装的型面均采用可切削塑料制成[1-2]。可切削塑料是一种工程塑料,本质上为聚氨酯高分子材料,由液态G48、液态G55 和氢氧化铝填料按一定的比例和顺序浇注固化而成。由于其做型面可以使得成型的蒙皮表面质量优良而被各大主机厂广泛使用。该类工装的制造流程大致为采用铸铝制备基座,而后其型面由可切削塑料浇注而成,随后进行数控加工获得符合尺寸要求的型面。在对型面数控加工时,产生了大量的难以回收的有毒有害的雪花状的可切削塑料废屑,所以开展废屑回收利用工艺研究具有很大的现实意义。

目前国内有很多非金属合成材料回收利用研究[3-5]。聚氨酯的回收分为化学法和物理法。结合生产实际情况,我们重点讨论物理法。物理法即处理过程中聚氨酯不发生化学反应的方法。聚氨酯废屑主要成分为玻璃纤维、热固性聚氨酯和各种添加剂,可以作为填料生产无机或者有机产品。物理法来处理聚氨酯是目前国内研究的热点。

本文计划采用物理法对可切削塑料进行回收利用,即将废屑作为填料与原料混合制备新的复合材料。研究分为小样实验阶段和产品试制阶段。分别将不同重量比例的废屑,不同尺寸大小的废屑与原料混合制备实验件,研究其凝固情况、表面质量、内部致密情况等等。结合小样试验阶段的结果,从而研究废屑回收制备产品的整体工艺方案,探索出一条合理的回收利用工艺路线。

1 不同比例废屑回收制备实验件

1.1 实验目的

我们将不同比例原始态(图1)可切削塑料废屑与原料混合制备出实验件,研究最大可添加废屑的比例,观察其凝固情况。随后观察实验件内部情况,如气孔,致密度等。

1.2 实验过程与分析

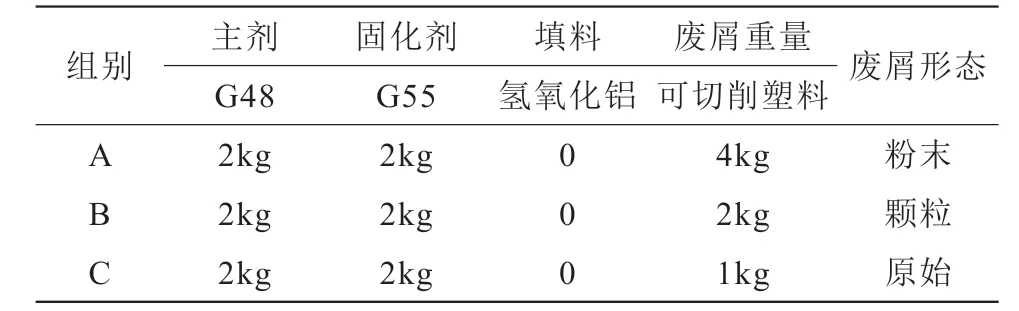

用木头围边制作型腔,腔体内空间尺寸为650×100×70。然后按表1 原料液态主剂G48、固化剂G55、固态填料、废屑、配制 A、B、C 三组试件。

表1 不同试验件的原料配方Table 1 Different formulas of test samples

浇注过程为,在主剂中加入废屑和填料,用搅拌器搅拌5min ~6min。缓慢加入固化剂,沿同一方向匀速搅拌4min ~5min,使各组份原料混合均匀后,静置10min ~15min。最后,将混合后的固液混合物浇注到之前制作的木制型腔里,固化后,得到试样件A、B、C,浇注效果如图2 所示。

图2 不同废屑比例试验件Fig.2 Different test samples with different proportion of sweeps

3 组成分浇注后均得到固态复合材料实验件。且在浇注过程中,溶液的流动性随着废屑比例的增加而降低。需要特别说明的是,当废屑比例达20% 时,此时溶液的流动性已经很差,可以判定其处于饱和状态,已经无法再继续添加废屑。

我们切削掉3 组实验件的端头部分,可以看到其内部致密情况,如图3 所示,A 组内部气泡最多,B 组内部气泡数居中,C 组内部很致密几乎无气泡。因为随着废屑比例的增加,随着大量废屑的堆积,在溶液凝固过程中产生的气泡无法完全上升浮出表面,导致实验件完全凝固后内部残存大量气泡。

图3 不同废屑比例试验件断面Fig.3 Sections of test samples with different proportion of sweeps

1.3 实验小结

(1)将原始状态的可切削塑料废屑与原料混合可制备凝固状态较好的试验件,目前所能添加的废屑的最多比例可达20%。

(2)随着废屑添加的比例越多,浇注的时候流动性越差,其内部气孔增加,可以判断其综合力学性能变差。

2 不同尺寸可切削塑料废屑回收制备试验件

2.1 实验目的

从上一节实验我们得知,采用原始态的废屑回收制备实验件,其添加的比例有限,最多20%,同时实验件的力学性能较差,限制了它的用途。所以我们进行不同尺寸大小可切削塑料废屑回收制备实验件实验,探索不同尺寸大小下废屑可以添加的最高重量占比,观察试验件凝固情况,检查各浇注件内部情况,如气孔,致密度等。

2.2 实验过程与分析

我们采用破壁机对原始态的可切削塑料废屑进行破碎试验,发现可切削塑料的废屑易碎,不同的破碎时长得到了尺寸大小不一的废屑。破碎0.5min 得到的颗粒状废屑,破碎2min 得到粉末状的废屑,以及原始状态的废屑如图4 所示。

图4 不同形状大小的废屑 Fig.4 Sweeps with different sizes

用木头围边制作型腔,腔体内空间为550×100×70。准备的原料依然是主剂G48、固化剂G55,不同尺寸大小的可切削塑料废屑,共A、B、C 三组,其中A 组加入的是原始状态的废屑,B 组加入的是颗粒状废屑,C 组加入的是粉末状废屑。

首先,在主剂中加入填料(其中A、B 组由于废屑颗粒度小,该处试验可以不加填料)、废屑,当废屑添加到溶液流动较为困难的时候为止,然后搅拌5min ~6min。缓慢加入固化剂,沿同一方向匀速搅拌4min ~5min,使各组份原料混合均匀后,静置10min ~15min。最后,将混合后的固液混合物浇注到之前制作的木制型腔里,等待固化,得到试样件A、B。此处,C 组实验件为前期第一节所得试验件。最终每组试验件各组分的重量见表2。

表2 不同试验件原料配方Table 2 Different formulas of test samples

选取试验件A,即加入的粉末状的废屑占比为50%的试验件进行数控切削,使用T20R0 的铣刀进行数控加工出一个楔形面。铣削之后的楔形面如图5 所示。

图5 数控加工后的试验件Fig. 5 Test samples after NC machining

数控加工该试验件,其加工难度、加工产生的噪声,加工产生的废屑形状等等与加工纯可切削塑料没有明显差别。观察铣削加工后楔形面,白色粉末状废屑弥散分布于楔形面上。从外观上考虑,该试验件不适合做拉型模型面。同时,楔形面上没有明显肉眼可见的气孔,初步判断该试验件综合力学性能较为良好。

2.3 实验小结

(1) 2kg 主剂与2kg 固化剂混合液中,最多可以添加粉末状可切削塑料废屑4kg,废屑重量占比50%。

(2) 2kg 主剂与2kg 固化剂混合液中,最多可以添加颗粒状可切削塑料废屑2kg,废屑重量占比33%。

(3) 对添加粉末状废屑制备的试验件进行数控加工后,观察铣削后的斜面,其内部没有出现明显的气泡,白色粉末状废屑弥散分布于试验件内部。初步判断其具有良好的力学性能。

3 可切削塑料废屑回收制备产品

3.1 实验目的

前期的试验说明将可切削塑料废屑打磨成面粉状,与主剂(G48)和固化剂(G55)以50%的重量占比混合,可以制备综合力学性能较好的复合材料试验件。综合考虑成本、周期、质量等因素,本次试验,将进行采用废屑制备一种模胎基座的试验。模胎,实际上是一种手打成型模,其对基座力学性能要求不高,所以采用可切削塑料废屑参与制备的复合材料完全符合力学性能要求。同时,由于之前采用的基座为铸铝材料,为外协浇注,采用废屑制备基座即可降低成本,又可以缩短制造周期,提高生产效率。

3.2 实验过程

我们采用了破壁机对原始态可切削塑料废屑进行了破碎,最终得到了10kg 粉末状废屑,如图6 所示。同时,我们用木条围边制备了用于浇注的型腔,如图7 所示。该型腔内部容积为350×400×250。同时在型腔侧面壁板各开2 个孔,插入φ35×400 的PV 管,用于浇注时成型基座圆孔,便于后续起吊。

图6 粉末状废屑 Fig.6 Powdery sweeps

图7 用于浇注的型腔 Fig.7 The cavity for pouring

在型腔制备的时候,我们在底座加入井字形木条,用于基座固化后成型基座表面的井字形凹槽。我们浇注的基座的各组分的含量依然为G48 主剂5kg,固化剂5kg,粉末状废屑10 kg。浇注完成固化之后,将基座上下翻转,将表层的木条敲掉,结果如图8 所示。

图8 基座表面的十字形凹槽 Fig.8 Cross-shaped grooves on the surface of the base

该基座固化效果良好,为实体结构,尺寸大小为350×400×200。通过简单敲击试验可以大致判断其综合力学性能良好,满足手打模胎基座的基本承力要求。基座表面的井字形凹槽是为了在表面浇注用于型面的纯可切削塑料层后,避免型面层与基座有脱落情况。然后我们再在基座上表面用木条围边,浇注了约50mm 厚的纯可切削塑料层。其最终的实际效果如图9 所示。

图9 表面为纯可切削 塑料的基座表面 Fig.9 The surface of the base made of pure machinable plastic

对试验所得的模胎毛坯进行数控加工。其加工的大致方案为:粗精加工型面,铣台阶孔,刻零件线,制中心孔,然后再铣型面的延周R。经过钳工的打磨以及砂光工序,最后得到的回收可切削塑料废屑制备的模胎,如图10 所示。

图10 回收可切削塑料废屑制备的模胎Fig.10 The tooling made of reclaimed machinable plastic

数控加工过程中,型面没有脱落的情况,说明型面层与基座结合紧密。经测量,型面无超差,符合要求。最后,对模具进行了试模,成型了合格零件。成型过程中,模具未出现裂纹等破坏,说明该含可切削塑料废屑的模胎基座完全满足使用的力学性能要求。

3.3 实验总结

(1)采用5kg 主剂G48,5kg 固化剂G55,10kg粉末状可切削塑料废屑浇注制备模胎基座,凝固过程中溶液流动性一般,其凝固效果良好,固化后基座无裂纹产生。

(2)对试验模胎进行数控加工的整个过程中,型面层与基座紧密结合,并未因受切削力而出现脱落情况,同时数控加工后,型面质量合格,完全符合使用要求。

4 结语

采用可切削塑料废屑回收制备模胎,相比于之前采用铸铝制备基座,材料成本下降了近2/3,同时大幅缩短了铸铝基座的制造周期,由原先的7 天~10 天,降低到2 天。最重要的是,本文研究开发出了一套完整的回收利用可切削塑料废屑的工艺路线,几乎可实现废屑100%的回收利用,具有极大的经济社会效益。