硅烷交联聚乙烯电缆局部热延伸性能研究

2020-12-28李森林郭可贵刘宇舜

李森林,郭可贵,严 波,刘宇舜,何 凯

(1 国网安徽电科院,安徽合肥 230601;2 国网安徽省电力有限公司,安徽合肥230022;3 国网合肥供电公司,安徽合肥230022)

自上世纪末期开始,近半数的发达国家开始采用硅烷交联聚乙烯作为电缆绝缘材料[1],利用其解决聚氯乙烯燃烧导致大量有害气体生成的问题[2]。硅烷交联聚乙烯解决了传统聚乙烯熔融温度与膨胀系数较低、收缩性较大导致绝缘易变形受损等问题[3-4]。作为一种化学交联方法,硅烷交联过程由两部分组成[5]:(1) 硅烷交联聚乙烯材料制配:以有机过氧化物作为引发剂,将不饱和硅烷分子接枝至热塑性聚乙烯分子链上[6-7],构建活性烷基,由此产生A 料;(2) 依照固定比例将A 料与内含二月桂酸二丁锡酯的B 料融合,包覆至电缆上,分别在相应温度的水或水蒸气内和存在催化剂与水的条件下水解缩合实施交联反应。

硅烷交联聚乙烯作为电缆绝缘材料,其优异的绝缘效果、机械性能以及耐热固定性由其分子结构决定[8-9]。但在硅烷交联聚乙烯电缆实际应用过程中会产生热延伸不合格的问题,严重影响其使用性能,因此研究硅烷交联聚乙烯电缆局部热延伸性能具有重要意义[10-11]。

1 热延伸性能研究

1.1 影响热延伸性能的因素

热延伸性能是体现硅烷交联程度的关键指标[12],通常也是相关研究人员最关注的指标之一。硅烷交联聚乙烯电缆局部热延伸性能主要受聚乙烯原料、引发剂用量、硅烷用量、挤出温度等因素影响[13-14]。

一般情况下,聚乙烯的差异主要体现在大分子内部结构中[15],这样的差异对电缆交联程度产生显著影响,常见硅烷交联聚乙烯电缆所用聚乙烯为熔体指数为2 的低密度聚乙烯树脂[16]。

在硅烷交联聚乙烯电缆中普遍使用的引发剂为有机过氧化物二异丙苯[17],其用量显著影响材料热延伸性能。当引发剂用量过大导致其流动性下降,材料将出现交联过度问题,挤出绝缘表层并不光滑,挤出过程困难[18];引发剂用量过小则易导致硅烷接枝不足。

通常硅烷采用的均为乙烯基不饱和硅烷,但这种硅烷价格较高,因此在使用过程中希望以使用量下限完成材料制作,以降低成本[19]。

硅烷低密度聚乙烯的挤出需控制在一定温度下,挤出温度过低将造成材料热延伸性能不符合相关标准。不同配比的色母料对于材料热延展性同样产生显著影响[20-22],这是由于色母料内的有机颜料与分散剂对硅烷交联过程产生抑制作用。

1.2 主要原料、助剂与仪器

研究所用原料与助剂见表1。

表1 实验原料与助剂Table 1 Experimental raw materials and additives

研究所用主要仪器设备见表2。

表2 实验所用主要仪器Table 2 Main instruments used in the experiment

1.3 研究方法

根据我国电力行业采购规范中电缆绝缘材料热延伸性能标准测试硅烷交联聚乙烯电缆局部热延伸性能。利用不同原料与仪器制备不同硅烷交联聚乙烯试件,利用J-2500N 拉伸试验机测试试件热延伸性能,流程如图1所示。

图1 硅烷交联聚乙烯电缆局部热延伸性能测试Fig.1 Local thermal elongation test of silane crosslinked polyethylene cable

性能测试过程如下:在制备好的硅烷交联聚乙烯试件上标好记号线,置于烘箱内,在下夹头处添置重物。设定烘箱温度,烘箱达到设定温度后停止,试件在烘箱内持续存留20min,检测记号线间距,并确定试件伸长率。取下试件下夹头处重物,同时将试件留在烘箱内复原,试件滞留于烘箱内8min。取出烘箱内试件,冷却至室温,再次检测记号线间距。

表3 所示为硅烷交联聚乙烯试件热延伸测试技术标准。

表3 硅烷交联聚乙烯热延伸性能测试技术要求Table 3 Technical requirements for thermal elongation test of silane crosslinked polyethylene

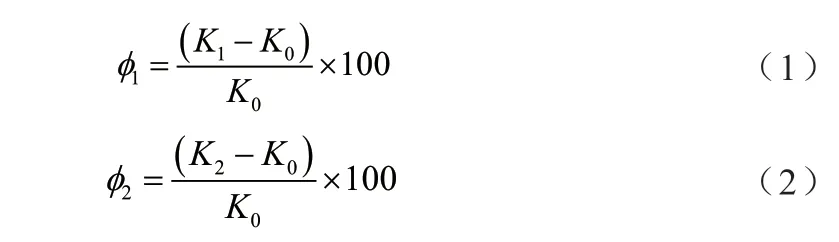

实验结果可用下式描述:

上式中,1φ和2φ分别表示负载下伸长率和冷却后永久变形率,K0、K1和K2分别表示载荷前试件记号线间距、载荷下试件记号线间距和试件冷却后记号线间距。

2 实验分析

2.1 聚乙烯原料对试件热延伸性能的影响

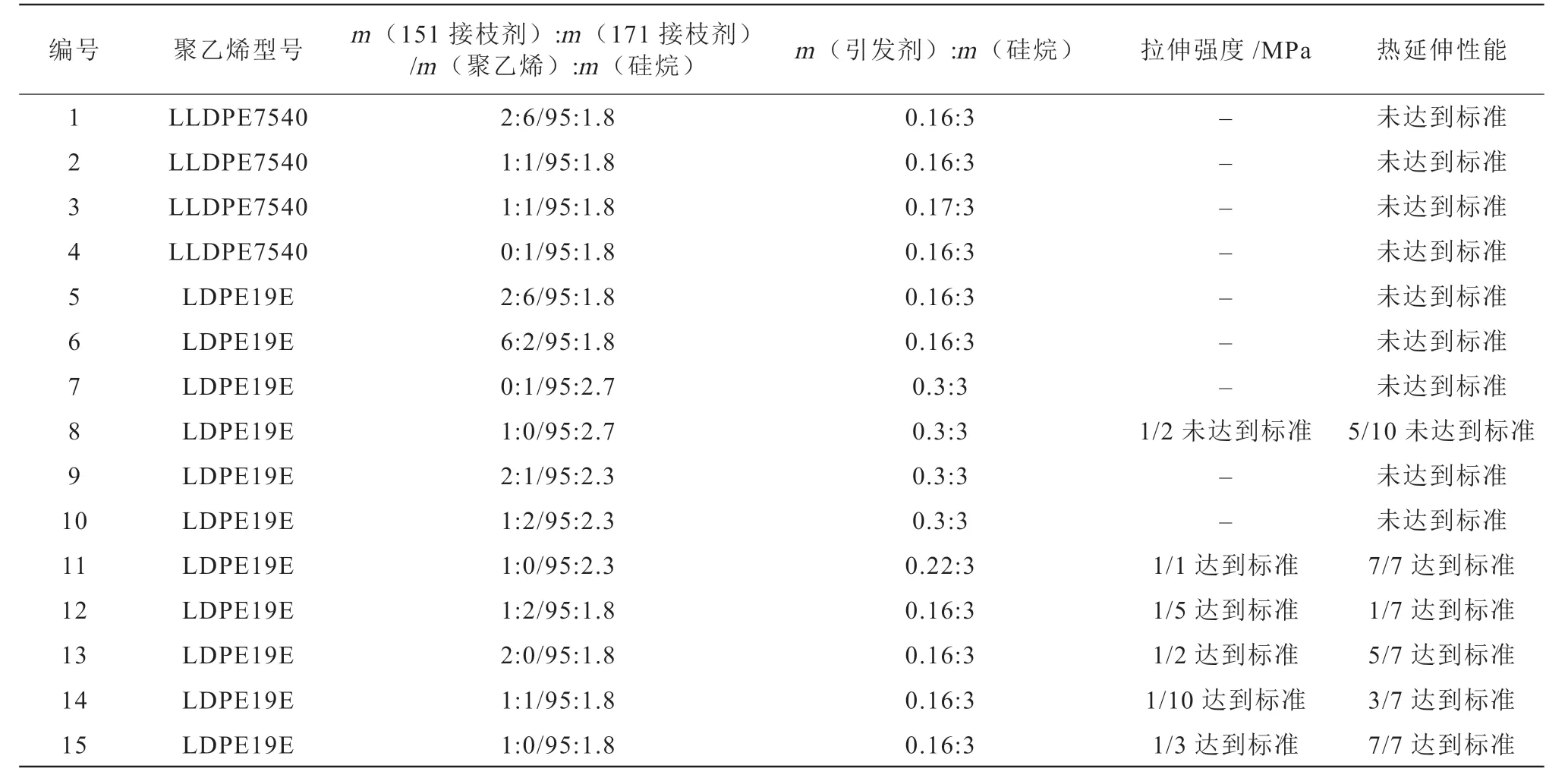

为研究聚乙烯原料对于硅烷交联聚乙烯试件热延伸性能的影响,对比不同原料制成的硅烷交联聚乙烯试件热延伸性能测试结果,见表4。由表4 可知,采用LLDPE7540 原料制成的试件拉伸强度与热延伸性能测试结果均未达到标准,而采用LDPE19E 原料制成的大部分试件拉伸强度与热延伸性能测试结果达到标准。

表4 试件热延伸性能测试结果Table 4 Test results of hot elongation of test piece

2.2 硅烷用量对试件热延伸性能的影响

为研究硅烷用量对于试件交联效率的影响,在聚乙烯、引发剂以及有机过氧化合物等原料配比一致的条件下,变换硅烷用量,将不同硅烷用量条件下的硅烷交联聚乙烯凝胶含量(接枝率)变化情况绘制成曲线形式,结果如图2 所示。

图2 硅烷用量与凝胶含量间的相关性Fig.2 Correlation between silane dosage and gel content

由图2 能够看出,在试件内硅烷用量较低的条件下,随着硅烷用量的增多,试件的接枝率也呈现上升趋势,即硅胶交联后产生的凝胶含量呈现升高趋势。凝胶含量的提升导致聚乙烯分子间作用力提升,同时造成大分子链的移动难度上升,致使试件抗拉强度与永久变形率分别呈现上升与下降趋势。

在试件内硅烷用量达到2.5 份的条件下,试件抗拉强度与永久变形率均随硅烷用量的提升而下降。由此表明在硅烷用量达到相应值的条件下,聚乙烯主链的可水解硅烷基含量上升,试件内的反应活性点数量也随之上升。硅烷交联过程中,聚乙烯大分子链的移动阻力随着凝胶含量的提升而变大,而未交联的部分中大分子链同其他大分子链之间产生接触形成交联反应的难度更大,所以当硅烷用量逐渐提升时,凝胶含量的提升幅度也逐渐变慢。

试件交联部分大分子链上的活动链之间产生接触形成交联反应的概率随着聚乙烯大分子链活性多官能团数量的增加而提升,造成聚乙烯交联网络密度提升,交联点之间聚乙烯链间距提升。在此条件下,试件受荷载作用影响产生拉伸反应时,局部的短网链提前承受荷载,变为交联网络上的应力聚集区域,在聚乙烯的多数链段还未全部拉伸时被先拉断,造成试件整体受损。试件在实施热延伸测试过程中,应力聚集区域会先产生断裂,造成试件绝缘热延伸性能未达到标准。

2.3 引发剂用量对试件热延伸性能的影响

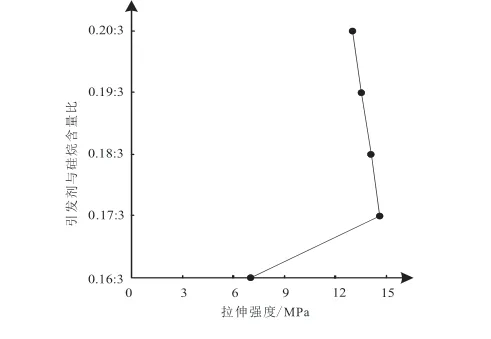

为研究引发剂含量对试件热延伸性能的影响,在聚乙烯、硅烷用量以及有机过氧化合物等原料配比一致的条件下,绘制试件引发剂含量与拉伸强度之间的关系曲线,结果如图3 所示。由于LLDPE7540 原料制成的试件拉伸强度与热延伸性能测试结果均未达到标准,因此本实验中仅讨论LDPE19E 原料制成的试件。

图3 引发剂含量与试件拉伸强度间的相关性Fig.3 Correlation between initiator content and tensile strength of test piece

分析图3 可得,在引发剂含量同硅烷含量比例为0.16:3 的条件下,试件拉伸强度与热延伸性能基本达到标准。通过研究可知,在试件内引发剂含量过高的条件下,试件内自由基含量过高导致大分子链出现断裂现象,对于试件拉伸强度与热延伸性能产生显著影响。在试件内引发剂含量过低的条件下,试件内自由基含量过低无法发挥引发功能,因此无法实现有效的交联反应。

2.4 挤出温度对试件热延伸性能的影响

试件进行接枝反应过程中,挤出温度有所差异的条件下,其凝胶含量也有所差异。为研究挤出温度对于试件热延伸性能的影响,在试件原料配比一致的条件下,对比不同的挤出温度对于试件凝胶含量的影响,结果如图4 所示。

分析图4 可知,当挤出温度处于188℃±3℃时,凝胶含量达到最高值,可达60% 以上。当挤出温度低于这一温度区间时,引发剂的分解速度同挤出温度之间呈现正比例关系,即挤出温度越低引发剂的分解速度越低,这将导致试件内自由基含量较少,此时试件凝胶含量较低。在挤出温度高于这一温度区间时,受高温影响,引发剂分解速率大幅提升,可在短时间内生成大量自由基。自由基含量过高将导致聚乙烯出现降解现象,并产生相应副反应,这说明自由基是接枝反应与降解和相应副反应的争夺目标。同时,受高温影响,引发剂的挥发反应更显著,对于接枝过程通常产生不良影响。

图4 挤出温度对凝胶含量的影响Fig.4 Effect of extrusion temperature on gel content

2.5 高密度聚乙烯含量以及对试件热延伸性能的影响

为提升试件拉伸强度与热延伸性能,在以LDPE19E为主原料的基础上,添加高密度聚乙烯优化试件性能,对比不同高密度聚乙烯对试件性能的影响,结果见表5。

表5 高密度聚乙烯对试件性能的影响Table 5 Effect of HDPE on properties of test piece

分析表5 可知,在以LDPE19E 为主原料的基础上,添加HDPE5300E 型高密度聚乙烯时,试件拉伸强度与热延伸性能大多数达到相关标准;而添加HDPE6098 型高密度聚乙烯时,对于试件性能优化效果较差,试件拉伸强度与热延伸性能均未达到相关标准。

3 结论

本文主要研究硅烷交联聚乙烯电缆局部热延伸性能,通过制作构件并对其测试得到聚乙烯原料、引发剂用量、硅烷用量、挤出温度等因素对于硅烷交联聚乙烯电缆局部热延伸性能的影响。希望通过本文研究结果为硅烷交联聚乙烯电缆的绝缘性能提供参考与保障。