极端热湿地区新型低能耗环保建筑材料老化试验研究

2020-12-28杨美玲

杨美玲

(柳州铁道职业技术学院,广西柳州545616)

新型低能耗环保建筑材料是以节约能源、降低能耗为出发点研制的一种新型建筑材料,可在有效提升建筑保温效果的同时降低建筑能耗,其应用十分广泛[1-3]。而由于极端热湿地区的温度值和湿度值常年处于一个较高状态,因此在该种气候条件下,会严重影响新型低能耗环保建筑材料的热湿性能,降低建筑节能、保温效果[4]。因此,为了解我国极端热湿地区的建筑材料受该地热湿气候的影响,进行老化试验研究。老化试验是一种有效评价材料耐老化性能及老化规律受环境影响的手段。老化试验主要分为自然老化试验和人工老化试验两种,本文采用人工老化试验,即在室内条件下或设备内通过模拟特定大气环境条件,强化影响因素,以便在短期内获取结果[5-7]。选取一种质量小、成本低、保温性能优异、且在建筑外墙保温工程中应用较为广泛的挤塑聚苯乙烯泡沫板(XPS)为试验用新型低能耗环保建筑材料,通过热湿老化试验研究材料性能[8]。

1 材料方法

1.1 材料

挤塑聚苯乙烯泡沫板(XPS),北京天理合兴保温建材有限公司。

1.2 方法

1.2.1 样品预处理

将试验材料制成尺寸大小为35mm×25mm×10mm的样品,按照GB/T 9995-1997 方法,将样品置于温度为105℃±2.2℃的烘箱中,烘至恒重后置于干燥器皿内备用[9]。

1.2.2 加速热湿老化

将烘干后的试验样品置于老化试验箱中,试验箱中溶液分别为离子水溶液和质量分数为3.5% 的氯化钠溶液(除动态力学性能试验外,其余试验的热湿老化溶液均仅为离子水溶液)[10]。试验控制相对湿度为92%,温度分别为35 ℃、85 ℃;在老化时间分别为0、200h、400h、600h、800h、1000h、1200h、1400h 的时间段分别取样称重测试。

1.2.3 吸湿率测量

用iW表示烘至恒重的样品质量,tW用表示置于热湿老化试验箱中一段时间后取出的样品吸取表面附着水分后的质量。样品在时间t内的吸湿率tP的计算方式为:

1.2.4 拉伸性能测试

对热湿老化后的样品采取随机取样方式称重后,根据GB/T 14337-2010 拉伸性能试验方法,选取XQ-1C强度拉伸仪进行热湿老化样品拉伸性能测试[11-12]。

1.2.5 压缩性能测试

热湿老化处理完样品后,依照GB/T 1453-2013、GB/T 1454-2013 分别对样品实施平压测试和侧压测试。各取5 个样品测试取平均值[13]。平压强度FCS 和侧压强度ECS 的计算表达式如下:

式(2)、(3)中,F、A分别表示破坏荷载、样品横截面积。

1.2.6 阻燃元素含量和极限氧指数测定

利用氧气富足的氧弹量热计氧化处理样品,利用超纯水处理吸收后置于50mL 容量瓶中进行定容,采用DX-600 离子色谱仪分析吸收液中的阻燃元素含量。

采用氧指数仪,依据GB/T 2406.6 测试热湿老化后样品的极限氧指数。

1.2.7 动态力学性能测试

试验采用DATM V 型动态力学热分析仪测定样品热力学性能。利用三点弯曲变形模式获取玻璃化转变温度gT,试验频率、振幅和升温速率大小分别为1Hz、8μm和3℃/min。将样品的储能模量E对应的玻璃化转变温度gT视为样品热湿老化动态力学性能的判断标准[14]。1.2.8 燃烧性能测试

采用锥形量热仪测试热湿老化样品的燃烧行为,按照ISO 5660-2 实施样品测试,辐照功率大小为80kW/m2。燃烧热释放速率越高表明样品越容易燃烧,其作为建筑保温材料的燃烧性能越差[15]。

2 试验结果与分析

2.1 热湿环境中吸湿特性分析

样品在温度为85℃、相对湿度为92% 的热湿条件下的吸湿结果如图1 所示。

图1 样品在热湿环境中的吸湿情况Fig. 1 Moisture absorption of sample in hot and humid environment

分析图1 可知,样品在热湿环境中的吸湿走向满足Fick 第二定律,即老化初期,样品吸湿率增加较为显著,老化后期,样品吸湿率增加速率减缓,最终达到饱和。

根据图1 所示的样品在热湿环境中的吸湿走向的线性变化区域计算水在样品中的扩散系数,老化初期水在样品中的扩散系数表达式如下:

式(4)中,iP、mP分别表示样品初始含湿率、平衡吸湿率,D表示扩散系数,h表示温度。

利用上式计算可知,样品在温度为85℃、相对湿度为92% 的热湿条件下的平衡吸湿率为5.16%,水在样品中的扩散系数为1.66×10-6mm2/s。

2.2 拉伸性能分析

不同热湿老化时间下的样品抗拉强度情况,如图2所示。

图2 不同热湿老化时间下的样品抗拉强度Fig. 2 Tensile strength of samples under different heat and humidity aging time

从图2 可以看出,随着热湿老化时间的增加,样品的抗拉强度呈下降趋势。原因在于湿气分子进入样品内部结构中,打乱了样品的内部分子结构,导致样品内部交联结构降低,进而影响样品的抗拉强度。

2.3 压缩性能分析

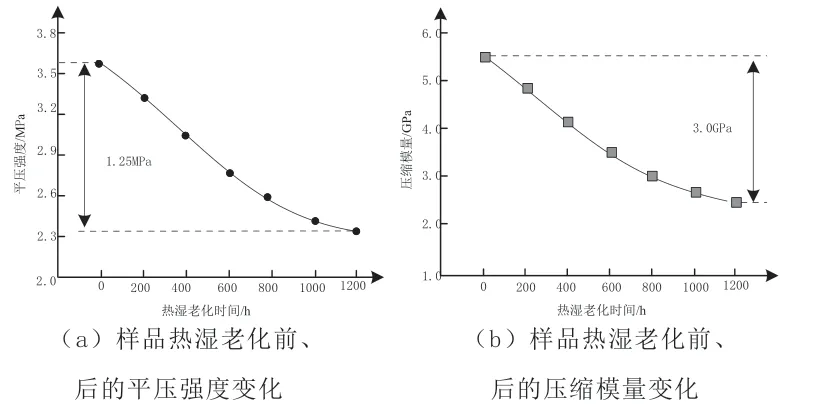

样品热湿老化前、后的平压强度变化和压缩性能变化结果如图3 所示。

图3 样品热湿老化前、后的平压强度变化和压缩性能变化情况Fig. 3 Changes of flat compression strength and compression performance of samples before and after thermal and wet aging

分析图3 数据可知,随着热湿老化时间的增加样品平压强度和压缩模量显著降低。相比热湿老化前,热湿老化1200h 后,样品平压强度降低1.25MPa 左右,约为热湿老化前的34.72%;压缩模量降低3.0GPa 左右,约为热湿老化前的54.55%。分析原因可知,水分子进入样品中后,与样品分子链中的基团结合形成范德华力,增加了分子链的宽度和体积,导致样品平压强度和压缩模量降低。

样品热湿老化前、后的侧压强度变化结果如图4 所示。

图4 样品热湿老化前、后的侧压强度变化Fig. 4 Change of side pressure strength of sample before and after heat and humidity aging

从图4 可以看出,随着热湿老化时间的增加,样品的侧压强度呈现下降趋势。相较于热湿老化前,热湿老化1200h 后的样品侧压强度降低4.5MPa 左右,约为热湿老化前样品的84.21%,下降幅度较小。分析产生该结果的原因可能在于,样品在热湿老化过程中,会形成新的内部微裂纹,水分子的加入会在一定程度上对材料基体起到增塑作用,但是热湿老化过程中,水分子还会导致样品部分结构脱落,降低内部结构件的粘结强度,最终导致侧压强度整体呈现下降趋势。

2.4 阻燃元素含量和极限氧指数分析

2.4.1 阻燃元素含量分析

35℃和85℃环境热湿老化后样品的溴元素含量变化结果如图5 所示。

图5 溴元素含量变化情况Fig. 5 Change of bromine content

分析图5 数据可知,伴随热湿老化时间的增加,两种温度环境下的样品中溴元素的含量均呈现下降趋势。热湿老化试验1200h 后,35℃和85℃环境下溴元素的含量由1.45% 分别下降至1.07% 和1.03%。结果表明,热湿老化环境会导致样品中阻燃剂溴元素流失,且温度越高样品中的溴元素流失越快。

2.4.2 极限氧指数分析

35℃和85℃环境热湿老化后样品的极限氧指数变化结果如图6 所示。

图6 样品的极限氧指数变化情况Fig. 6 Change of limiting oxygen index of sample

分析图6 可知,两种温度环境下,随着热湿老化时间的增加,样品极限氧指数均呈现下降趋势。热湿老化试验前,样品极限氧指数为28.5%,热湿老化200h 后,85℃环境下样品极限氧指数骤然下降至26%,热湿老化1200h 后极限氧指数降至25.5%。35℃环境下热湿老化1200h 后,样品极限氧指数为26.8%。结果表明,热湿老化会降低样品的极限氧指数,即降低样品阻燃性能,且温度越高,极限氧指数下降幅度越大。

2.5 动态力学性能分析

利用样品的储能模量E以及玻璃化转变温度Tg作为衡量样品动态力学性能的指标。表1、表2 分别为35℃和85℃热湿老化试验条件下,热湿老化时间对样品的动态力学性能的影响结果。

表1 35℃热湿老化条件下的样品动态力学性能结果Table 1 Results of dynamic mechanical properties of samples under the condition of heat and humidity aging at 35℃

表2 85℃热湿老化条件下的样品动态力学性能结果Table 2 Results of dynamic mechanical properties of samples under the condition of 85℃ heat and humidity aging

分析表1、表2 数据可知,伴随热湿老化时间的增加,样品的玻璃化转变温度Tg以及室温模量和高温模量的大部分呈现降低趋势。当热湿老化温度为35℃时(见表1),样品浸泡在NaCl 溶液中和离子水溶液中的Tg和E相比热湿老化试验前均有所降低,但热湿老化溶液介质的影响不显著,且随着热湿老化时间的推移,Tg和E的变化没有规律性。结果表明,当热湿老化温度为35℃时,随着热湿老化时间的增加,样品的玻璃化转变温度和储能模量有所下降,但影响效果不显著。热湿老化溶液介质对玻璃化转变温度和储能模量影响不显著。当热湿老化温度为85℃时(见表2),Tg和E的降低趋势相比于热湿老化温度为35℃时较为显著,热湿老化溶液介质的影响效果不显著,且没有规律性。试验结果表明,高温条件会显著降低样品的玻璃化转变温度和储能模量,原因在于高温条件加快了样品材料的吸水速率,增加吸水量,改变了样品材料的基体增塑效应,降低样品材料的玻璃化转变温度和储能模量;热湿老化溶液介质对玻璃化转变温度和储能模量的影响不显著,说明对样品材料形成增塑效应的是溶液中的水分子,溶液中其它介质对试验结果影响不大。

2.6 燃烧性能分析

利用锥形量热仪器分别测试35℃、85℃热湿老化环境下,热湿老化时间为0h、600h、1200h 后的样品热释放速率,结果如图7、图8 所示。

图7 35℃下样品热释放速率 图8 85℃下样品热释放速率 Fig. 7 Heat release rate Fig. 8 Heat release rate of sample at 35℃ of sample at 85 ℃

分析图7、图8 可知,伴随燃烧时间的增加,三种热释放速率均呈现先增大到峰值后不断减小趋势。35 ℃热湿老化环境下,随着热湿老化时间的增加,样品的热释放速率峰值逐渐上升,由热湿老化时间为0h 的400.0kW/m2,上升至热湿老化时间为1200h 的448.0kW/m2; 85℃热湿老化环境下,随着热湿老化时间的增加,样品的热释放速率峰值由热湿老化时间为0h 的400.0kW/m2,上升至热湿老化时间为1200h 的472.0kW/m2。试验结果表明热湿老化可使样品速热降解并生成易燃烧物质参与燃烧过程,降低样品燃烧性能,且热湿老化温度越高,样品燃烧性能降低越快,原因在于热湿老化导致阻燃剂游离样品和样品自身老化降解共同形成。

3 结论

(1)XPS 新型低能耗环保建筑材料在温度为85℃、相对湿度为92% 的热湿条件下的平衡吸湿率和扩散系数分别为5.16%、1.66×10-6mm2/s。

(2)热湿老化过程中,水分子进入XPS 材料后通过水的增塑和浓度梯度干扰,降低XPS 材料的抗拉强度,压缩强度和压缩模量。

(3)热湿老化会降低XPS 材料的玻璃化转变温度Tg以及储能模量E,随着热湿老化时间推移,温度越高Tg、E降低越显著,热湿老化介质对Tg、E的影响不显著。