酸浸法从刚果(金)低品位氧化铜钴矿提取铜钴试验研究

2020-12-28牛磊,胡亮

牛 磊,胡 亮

(湖南有色金属研究院,湖南 长沙 410100)

铜被广泛应用于轻工业、电气行业以及国防工业等领域;钴在化工、机械、航空和军事等部门具有广泛的应用[1],铜、钴都是重要的战略金属。

我国铜钴矿产资源短缺,目前对外依存度分别达到90%和70%以上[2]。刚果(金)铜钴资源丰富,铜储量和钴储量分别占全球2.7%和50%以上,是我国铜钴资源重要来源地。

钴常与铜共生,铜钴矿是钴金属的主要来源[3]。铜钴矿常见的处理方式有浮选法、火法以及湿法冶金[4,5],湿法冶金处理投资少、成本低、环境污染小[6,7]。本试验采用湿法工艺研究了刚果(金)低品位氧化铜钴矿开发技术方案。

1 试验原料与方法

1.1 试验原料

试验原料产自刚果(金)低品位氧化铜钴矿,主要矿物成分为石英、绿泥石、滑石、白云石及少量的黑云母和白云母。有价金属为铜和钴,其中含铜1.37%,钴0.265%。矿石成分和矿物组成见表1和表2。

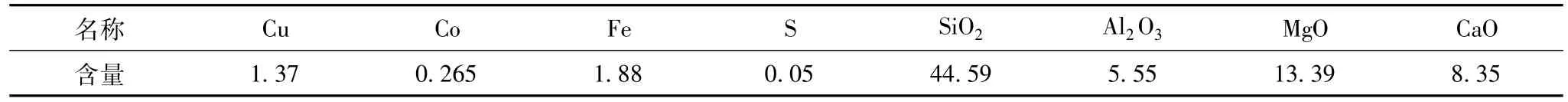

表1 低品位铜钴氧化矿化学成分 %

表2 低品位铜钴氧化矿矿物组成 %

1.2 试验原理及方法

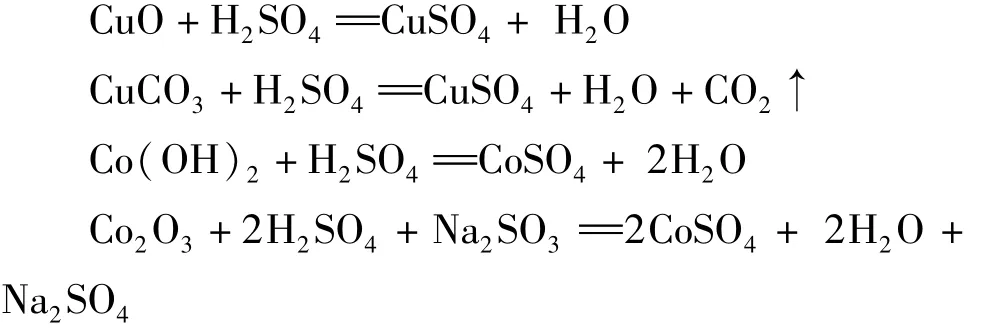

该低品位氧化铜钴矿的有价金属铜、钴主要以氧化物的形式存在,少量以硫化物形式存在。其中氧化形式的钴以二价、三价存在,而三价钴无法完全溶于酸中,需要在浸出过程中加入还原剂,主要化学反应如下:

试验方法:向100 g低品位氧化铜钴矿矿粉中加入硫酸溶液和还原剂,搅拌反应一定时间,固液分离。探索硫酸用量、浸出时间、液固比、磨矿粒度、浸出温度和还原剂用量对铜和钴的浸出率影响。

2 试验结果与讨论

2.1 硫酸用量对铜钴浸出率影响

100 g矿粉(-0.074 mm占76.5%),液固比2∶1,加入一定量的硫酸,常温下浸出3.0 h。硫酸用量对铜钴浸出效果影响如图1所示。

图1 硫酸用量对铜钴浸出效果影响

由图1可见,随着硫酸用量增加,铜和钴浸出率快速上升。硫酸用量超过一定水平,铜钴浸出率缓慢上升直到基本不变。但铜钴对硫酸需求不一致,硫酸用量超过15%,铜浸出率基本不变,而钴需要硫酸用量超过20%,钴浸出率基本不变。

硫酸用量较高时,浸出液中残酸浓度会偏高,对铜萃取和沉钴造成不利影响,因此硫酸用量为15%为宜。

2.2 矿粉粒度对铜钴浸出率影响

原矿磨矿至不同的粒度。取100 g磨后矿粉,液固比2∶1,加入15%的硫酸,常温下浸出3.0 h。矿粉粒度对铜钴浸出效果影响如图2所示。

图2 矿粉粒度对铜钴浸出效果影响

由图2可见,矿粉粒度对铜浸出率影响不大,在-0.074 mm粒度超过55%时,铜浸出就基本不变。而矿粉粒度对钴浸出影响较大,当-0.074 mm占72.0%时,钴浸出率才能达到50.76%。因此矿粉粒度以-0.074 mm占72.0%为宜。

2.3 液固比对铜钴浸出率影响

100 g矿粉(-0.074 mm占72%),在不同液固比下,加入15%的硫酸,常温下浸出3.0 h。液固比对铜钴浸出效果影响如图3所示。

图3 液固比对铜钴浸出效果影响

由图3可见,液固比对铜浸出率影响较小,随着液固比增加,铜浸出率略有下降;而液固比对钴浸出率影响较大,主要因为较小的液固比时硫酸水化过程中温度上升,有利于钴浸出,因此液固比1.5∶1为宜。

2.4 浸出时间对铜钴浸出率影响

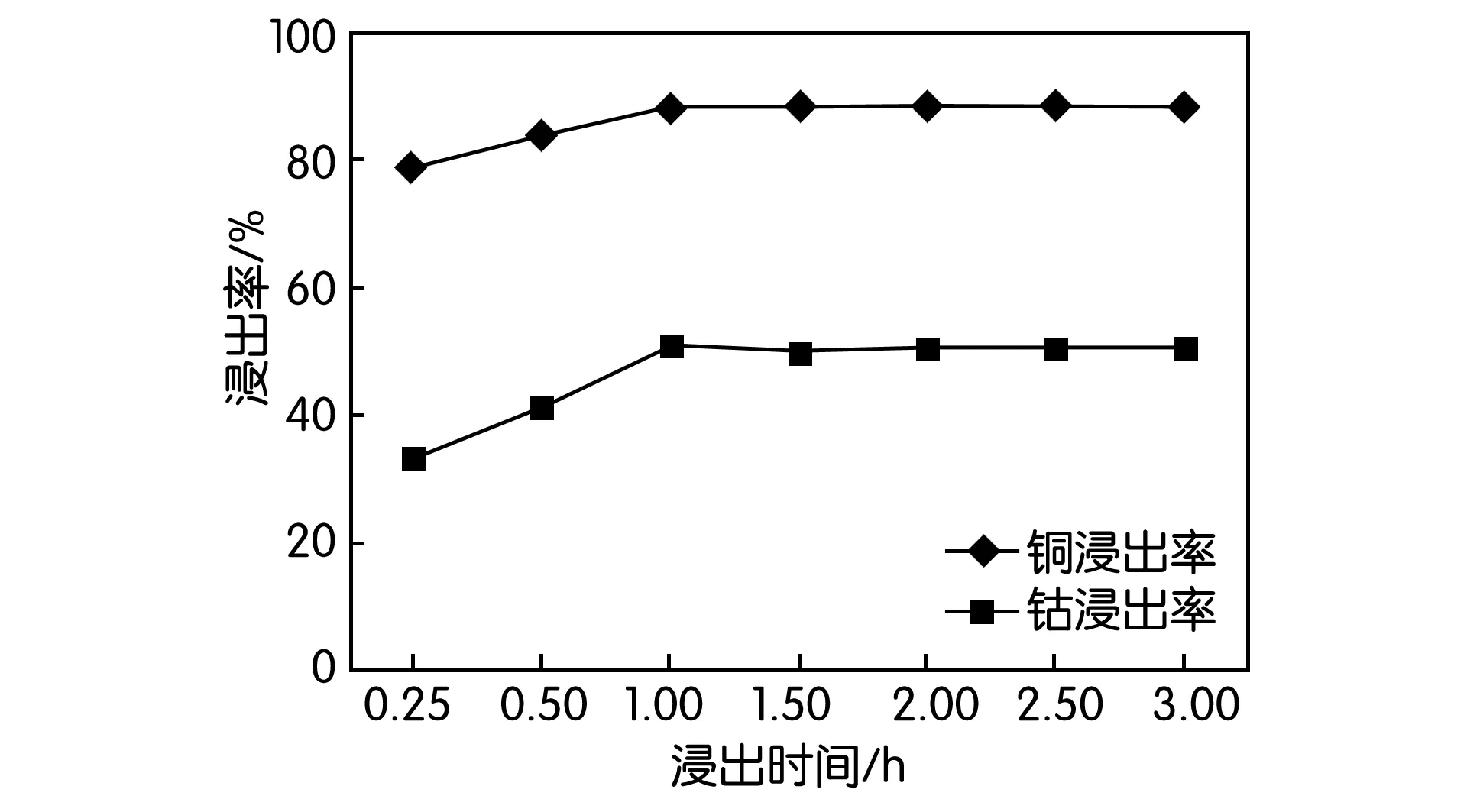

100 g矿粉(-0.074 mm占72%),液固比1.5∶1,加入15%的硫酸,常温下浸出一定时间。浸出时间对铜钴浸出效果影响如图4所示。

图4 浸出时间对铜钴浸出效果影响

由图4可见,浸出时间1.0 h内时,铜和钴浸出反应尚未结束,铜钴浸出率明显偏低。当浸出时间超过1.0 h,铜钴浸出率基本不变,说明浸出时间超过1.0 h,铜钴浸出反应已经完全,因此浸出时间以1.0 h为宜。

2.5 还原剂用量对铜钴浸出率的影响

100 g矿粉(-0.074 mm占72.0%),液固比1.5∶1,加入15%的硫酸和一定量亚硫酸钠,在常温下浸出1.0 h。还原剂用量对铜钴浸出效果影响如图5所示。

图5 还原剂对铜钴浸出效果影响

由图5可见,随着还原剂用量的增加,钴浸出率增加。还原剂对铜浸出率略有影响,随着还原剂用量增加铜浸出率略有下降。当还原剂用量为2.0%以上时,钴浸出率上升明显减缓,变化很小。在没有还原剂情况下,铜浸出率最高达87.29%。为了降低还原剂对铜的不利影响,还原剂以2%为宜。

2.6 浸出温度对铜钴浸出率影响

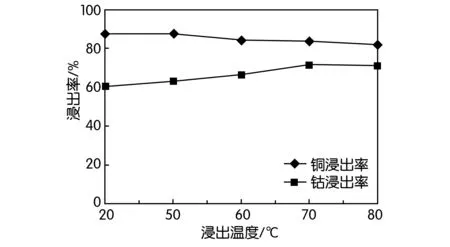

100 g矿粉(-0.074mm占72%),液固比1.5∶1,加入15%的硫酸和2%还原剂,在一定温度下浸出1.0 h。浸出温度对铜钴浸出效果影响如图6所示。

图6 浸出温度对铜钴浸出效果影响

由图6可见,浸出温度对铜浸出率影响较小,随着浸出温度的上升而略有下降。而钴浸出率随着浸出温度上升而上升,当温度达到70℃时,钴浸出率最高达到71.51%,但此时铜浸出率明显降低只有81.87%。为了保证铜浸出率,浸出温度不宜超过50℃,此时铜浸出率87.52%,钴浸出率63.27%。

2.7 两段浸出试验

浸出温度升高和还原剂用量增加对铜浸出造成不利影响。为了保证铜浸出效果,采用两段浸出工艺,第一段常温浸出提取铜和部分钴,第二段高温浸出提钴。

第一段:硫酸用量15%,液固比1.5∶1,在常温下浸出1.0 h。第一段常温浸出,渣率93.7%,铜浸出率为87.70%,钴浸出率为49.84%。

第二段:一段浸出渣液固比1.5∶1,加入一定硫酸和2%还原剂,在50℃下浸出1.0 h。

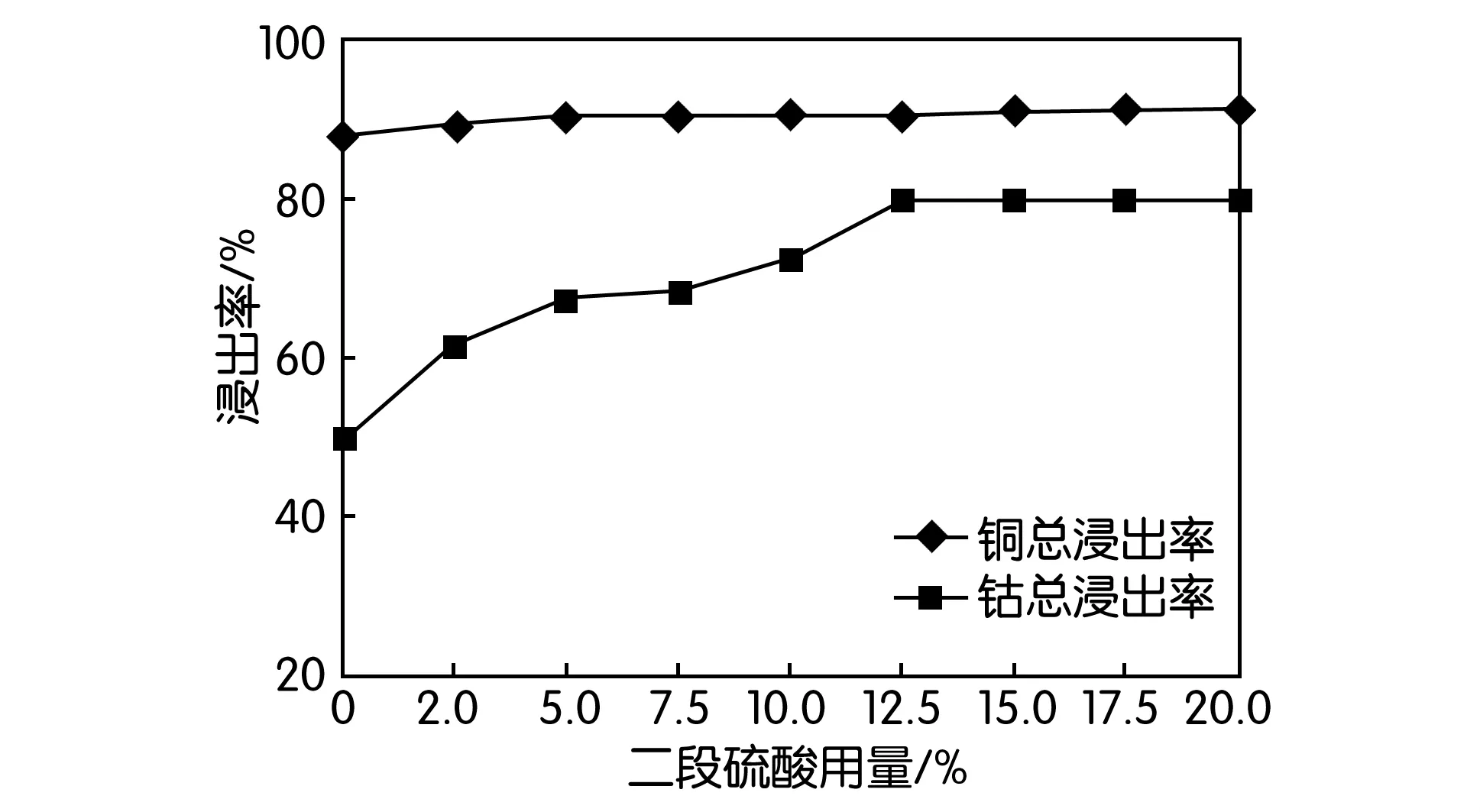

两段浸出试验对铜钴浸出效果影响如图7所示。

图7 两段浸出对铜钴浸出效果影响

由图7可知,采用两段浸出工艺,第二段硫酸用量由0上升至20%,铜浸出率由87.70%上升至91.13%,而钴的浸出率由49.84%上升至79.61%。说明采用两段浸出工艺,可以有效提高钴的浸出率。此时第一段硫酸用量为原矿量的15%,第二段硫酸用量为一段渣量的12.5%,合计为原矿量的26.71%。

为降低硫酸用量,将第二段浸出液返回并补加8%硫酸,作为第一段浸出用溶液,其它参数不变,进行两段浸出,总硫酸用量为19.71%,铜浸出率为90.85%,钴浸出率为78.41%。

3 结 论

采用酸浸法可以从刚果(金)低品位氧化铜钴矿中有效提取铜和钴。试验研究结果表明:

1.一段酸浸工艺,在矿粉粒度-0.074 mm占72%,液固比1.5∶1,15%的硫酸和2%还原剂,在50℃下浸出 1.0 h。铜浸出率 87.52%,钴浸出率63.27%。

2.浸出温度上升和还原剂用量增加会造成铜浸出率降低,但可以明显提升钴的浸出率。

3.采用两段酸浸工艺,第一段常温浸出提取铜和部分钴,第二段高温浸出提钴。总硫酸用量为19.71%,铜浸出率为90.85%,钴浸出率为78.41%。