航天器用薄膜温度传感器的研制及性能研究

2020-12-28崔云先高富来朱熙苏新明殷俊伟

崔云先,高富来,朱熙,苏新明,殷俊伟,*

1.大连交通大学 机械工程学院,大连 116028 2. 北京卫星环境工程研究所,北京 100094

飞行器以高超声速飞行时,空气受到强烈的压缩和剧烈的摩擦作用,大部分动能转化为热能,致使飞行器头部顶点或机翼前缘处产生大量的气动热,最大热流密度可达420个太阳常数,瞬间温升可达1 600 ℃[1-2]。严重的气动热所产生的瞬态高温,会降低材料的强度极限和飞行器结构的承载能力,从而影响飞行器的飞行安全[3]。为了防止气动热引起的表面瞬态高温破坏飞行器,尤其是航天器的热防护系统,因此,准确、实时、稳定、可靠地测量出航天器表面温度显得尤为重要。

近年来,国内外研究人员对热电偶传感器进行了大量研究[4-5]。薄膜热电偶作为一种无源嵌入式薄膜传感器,可以直接沉积在被测物体表面,且厚度仅为几微米,具有热惯性小、响应速度快以及对测试环境干扰小等优点[6-7],已被广泛应用于物体表面瞬态温度的测量工作。从工作原理上看,薄膜热电偶可以由任意两种具有不同塞贝克系数的导电材料或者半导体材料组合而成。但是,普通金属基薄膜热电偶容易在高温和强空/氧气流中发生氧化或者从基材上脱落[8]。因此,为了实现在高温复杂环境中测得航天器表面温度,需保证薄膜热电偶的组成材料具有较高的塞贝克系数和抗氧化性。

美国太空总署格伦研究中心的研究结果表明,对于没有保护膜的常规铂铑合金基薄膜热电偶,在1 500 ℃氧化环境中可实现短时工作[9]。鉴于此,选择PtRh合金中塞贝克系数相对较大的PtRh30和PtRh6作为薄膜温度传感器的热电极材料,并且探索性地在薄膜温度传感器感温区的最外层增加了保护性薄膜,以改善薄膜温度传感器在高温氧化环境中的耐用情况。

另外,由于引线是薄膜温度传感器电信号传输的唯一通道[10],如果引线和薄膜接触不良或者脱落,所采集的信号数据将无法准确反映当前的温度或者薄膜热电偶的特性。目前,薄膜热电偶的引线主要依靠高温导电银胶进行连接,其面临的主要问题是导电银胶容易在高温环境中发生失效,从而降低引线与传感器的连接强度,而且暴露于高温环境中的引线极易受到气流冲刷而发生破坏。为此,提出了一种引线与传感器基体一体化的新型结构,并对所研制薄膜温度传感器在高温环境下的测温精确性、稳定性、灵敏性、重复性等指标进行了系列研究。

1 薄膜温度传感器研制

1.1 引线和传感器一体化结构设计

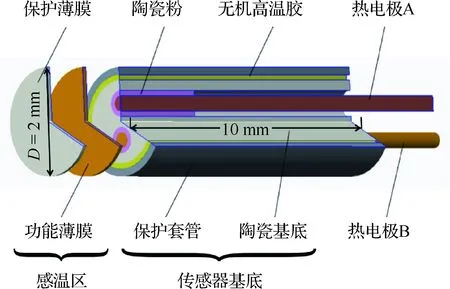

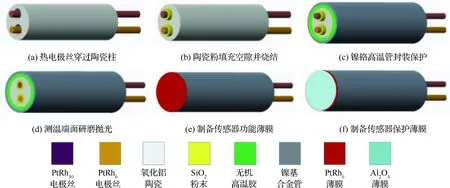

图1所示为薄膜温度传感器引线和传感器一体化结构的设计方案示意图。传感器直径(D)、长度(L)以及感温区面积可以根据航天器环境热试验中不同部位和深度的测量需求选择适当尺寸。该传感器主要由两部分组成:感温区和基底。其中,基底是薄膜温度传感器研制的关键,因为基底不仅是传感器薄膜和引线的载体,而且在工作过程中起着非常重要的绝缘作用[11],可减少热电势损耗引起的测量误差。

高纯度氧化铝(99.999wt%)具有熔点高、耐热冲击、耐腐蚀、耐磨性好、电绝缘性好、高温稳定性好、与Pt/Rh合金热电极薄膜结合力好等诸多优点。因此,高纯度氧化铝陶瓷是制作薄膜温度传感器基底的首选材料。利用等静压成型方法[12]将高纯氧化铝陶瓷胚料制成带有两个通孔的陶瓷绝缘柱,其主要功能是将PtRh30和PtRh6两种热电极丝与其自身通过陶瓷烧结技术集成到一起,形成陶瓷绝缘基底。所用陶瓷绝缘基底的外径尺寸为1.5 mm,长度为10 mm,内部两通孔直径大小均为0.3 mm。为确保薄膜温度传感器有足够的耐高温性能,在陶瓷绝缘基底上用镍基高温合金套管进行铠装,铠装后的薄膜温度传感器直径尺寸为2 mm。

图1 薄膜温度传感器结构Fig.1 Structure of thin film temperature sensor

其中,感温区是由沉积在陶瓷绝缘基底一侧端面上的功能薄膜与其通孔内的热电极丝所搭接成的热接点来实现的。该热接点的厚度主要取决于功能薄膜,一般仅为几百纳米,其形状和面积取决于陶瓷绝缘基底通孔内的热电极丝。所涉及的热接点均为圆形,其直径与热电极丝的直径相一致,均为0.3 mm。根据塞贝克效应可知,功能薄膜只能在PtRh30和PtRh6两种材料中选择其一,为此,比较了上述两种薄膜材料在高温下的性能,具体对比结果会在后续内容中作详细说明。另外,为了改善薄膜温度传感器在高温氧化环境中的耐用性,在功能薄膜表面覆盖了一层保护薄膜,旨在提高薄膜温度传感器的使用性。

1.2 基底高温绝缘性

由于PtRh30和PtRh6两种热电极丝与带通孔的陶瓷绝缘柱之间存在直接接触部分,而陶瓷材料在高温下的导电性会显著增加。因此,在高温环境下电极丝与陶瓷绝缘柱之间会发生相互作用,这种相互作用可能会导致绝缘陶瓷带有“电工”特性,使热电极丝产生的电压出现分路[13],从而增大测量误差。

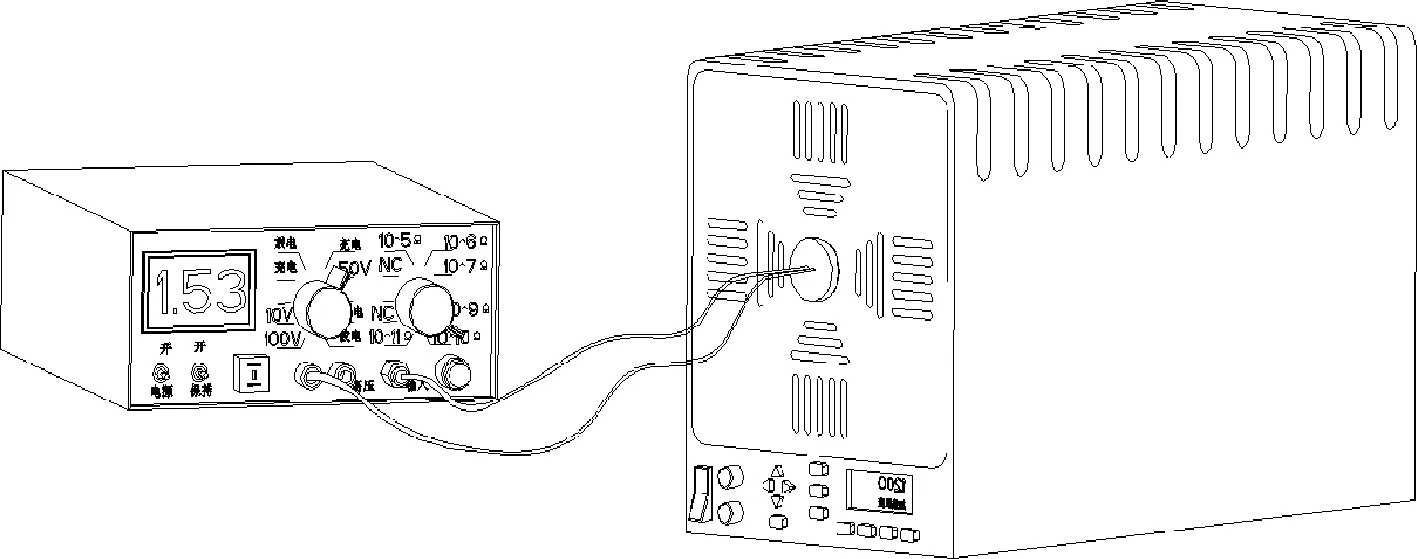

鉴于此,首先对传感器陶瓷绝缘基底在高温环境下的绝缘性进行研究。将未制备功能薄膜的陶瓷绝缘基底放置于Fluke 9118A- C- 256高温检定炉中,并将绝缘基底两通孔中的热电极丝分别与ZC36高阻计的红黑表笔相连,避免夹持部位与其他物体接触,试验装置如图2所示。

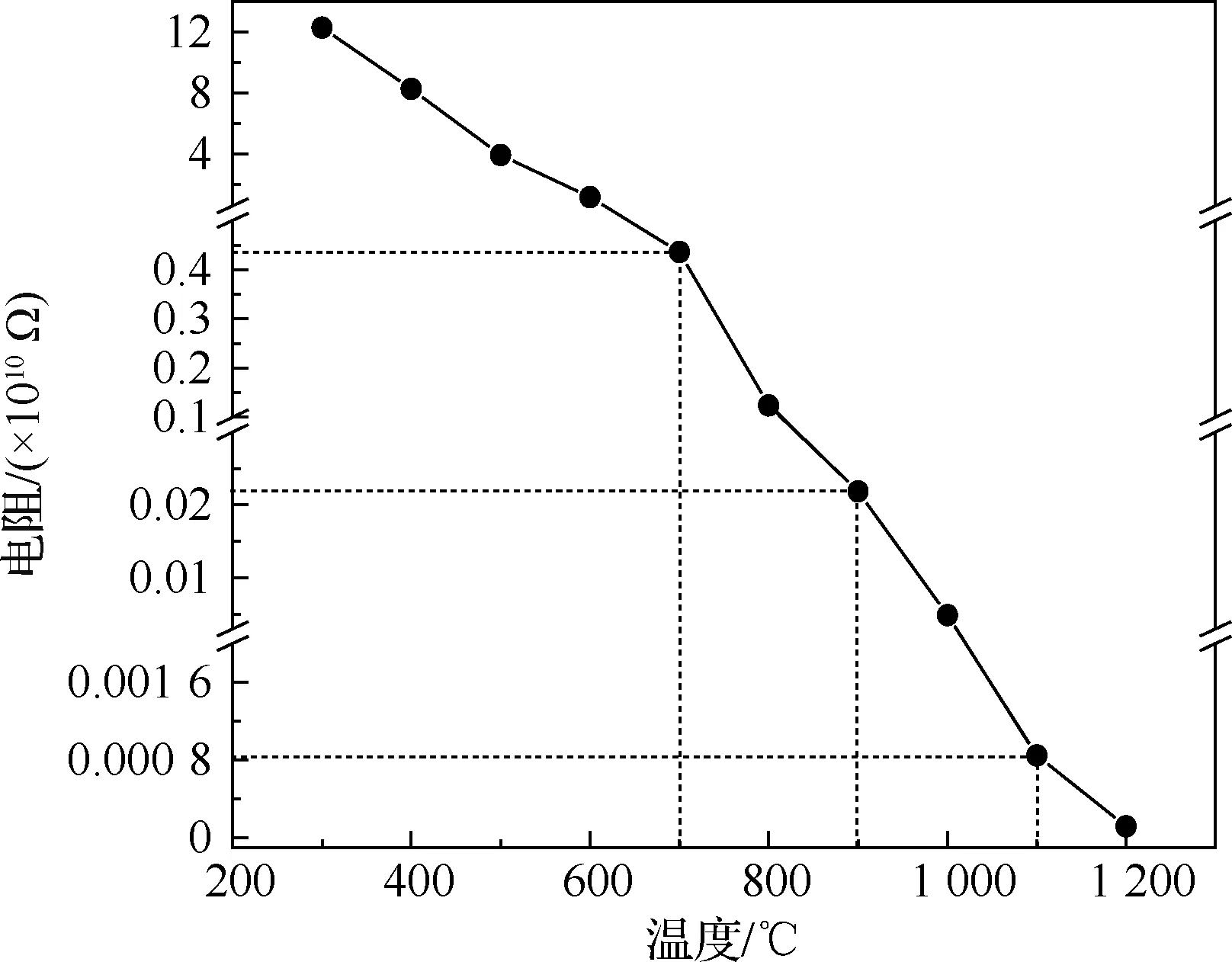

在试验过程中,控制炉膛温度由300 ℃开始,每升高100 ℃保温30 min,待炉温稳定后,记录陶瓷绝缘基底在各温度点处的电阻值,直至最高炉温1 200 ℃。利用Origin软件对测得的实验数据进行拟合处理,结果如图3所示。

图2 绝缘电阻测量试验装置Fig.2 Test equipment for insulation resistance measurement

图3 绝缘电阻测量曲线Fig.3 Measurement curve of insulation resistance

从图3的试验测量结果可以看出,随着炉膛温度不断升高,陶瓷绝缘基底的电阻值呈现指数下降趋势,且下降速率逐渐变缓。在温度由300 ℃升高至1 200 ℃的过程中,陶瓷绝缘基底的电阻值由1.23×1011Ω降至1.18×106Ω。按照国标对仪表绝缘基底电阻值应不小于1 MΩ的要求,采用高纯度氧化铝陶瓷作为薄膜温度传感器的基底材料是可行的。

1.3 功能薄膜选取

由薄膜温度传感器的结构可知,其上的功能薄膜只能在PtRh30和PtRh6两种材料中选择其一。为了在PtRh30和PtRh6两种材料中选出高温稳定性最佳的功能薄膜材料,采用前述的高纯氧化铝陶瓷胚料制成方形陶瓷基片,其边长为10 mm,厚度为1 mm,以便于对薄膜进行观察分析。然后,对陶瓷基片进行机械抛光,获得光滑、平整的表面。在此基础上,对抛光后的基片表面进行化学清洗。首先,分别在丙酮和无水乙醇溶液中超声振动清洗10 min,之后在去离子水中浸泡10 min[14],紧接着用空气喷枪吹干,以确保其表面完全干燥。最后将清洗后的陶瓷基片摆放于磁控溅射设备真空室的载物台上进行薄膜制备。在前期研究的基础上,选择双放电腔微波等离子体增强射频反应非平衡磁控溅射方法[15]直接将PtRh30和PtRh6两种薄膜分别沉积在两片相同的陶瓷基片上,为了方便薄膜表征,选取薄膜厚度为1 500 nm,其制备工艺参数如表1所示。

表1 功能薄膜工艺参数Table 1 Process parameters of functional films

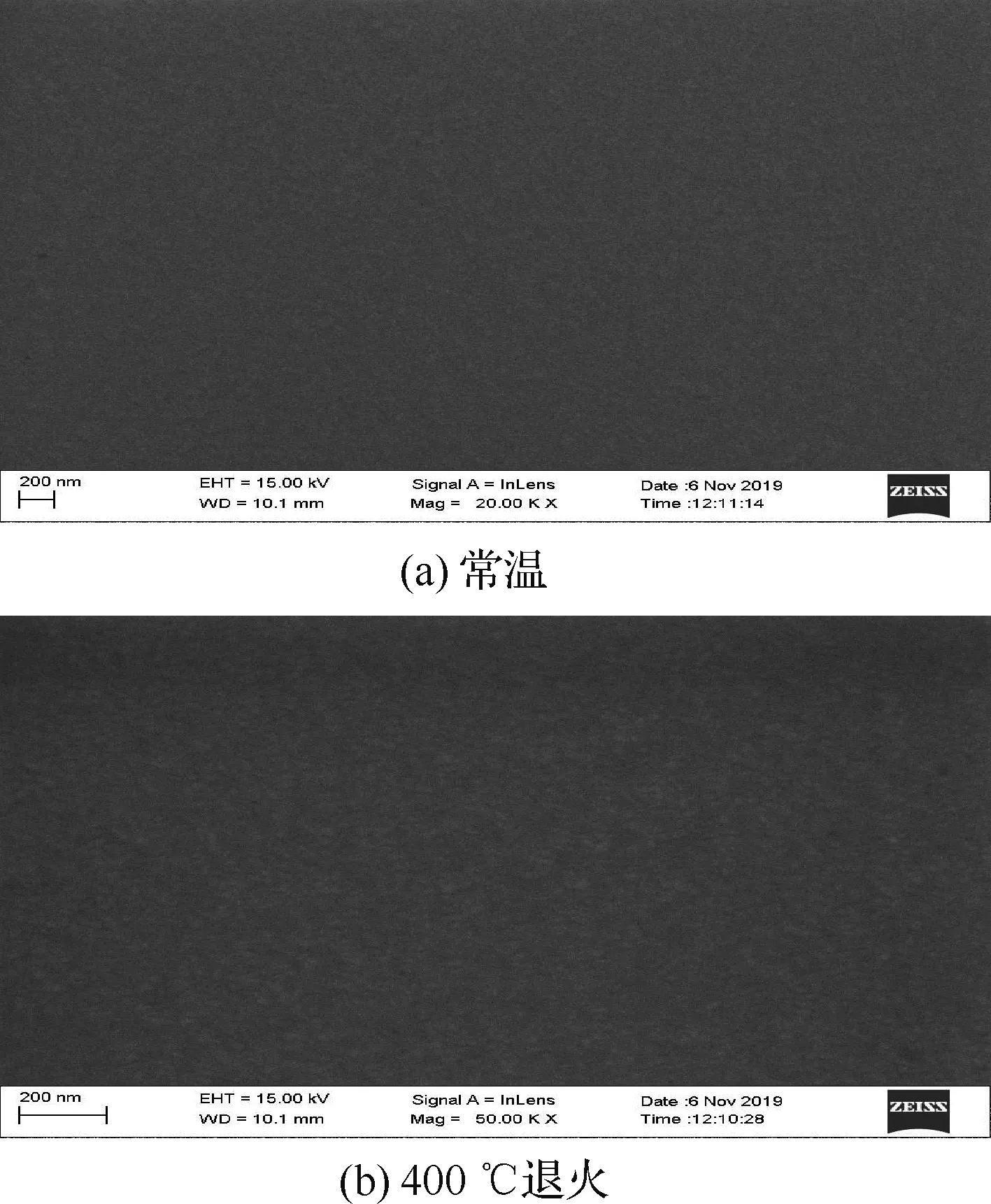

将制备完成的上述两种薄膜试件同时放置于箱式马弗炉中进行退火,退火温度依次为400、800、1 200 ℃,保温时间均设定为1 h。利用JEM-2100F扫描电子显微镜(Scanning Electronic Microscope, SEM)观察两种薄膜在不同退火温度下的表面微观形貌变化,如图4和图5所示。

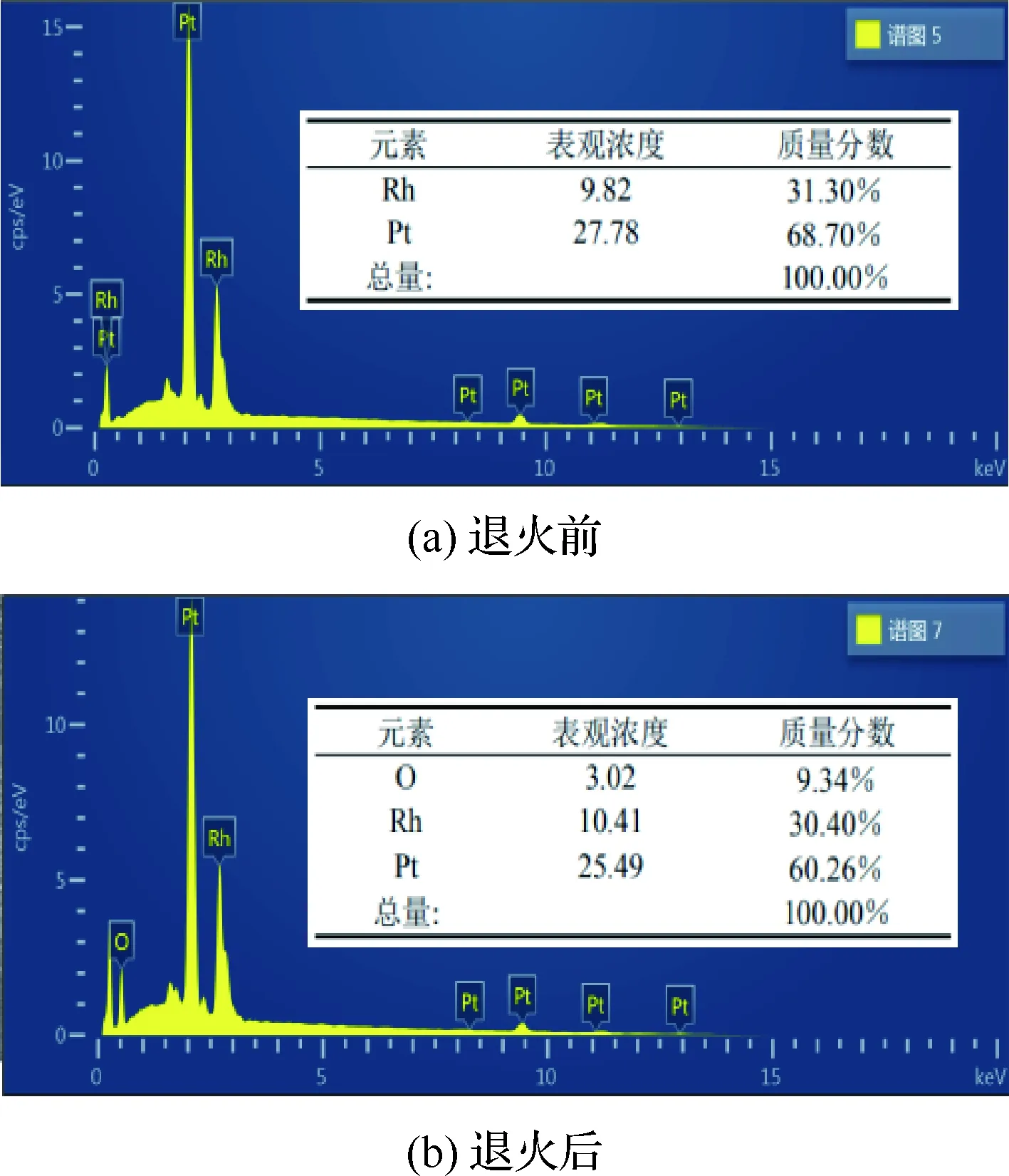

由图4和图5可知,PtRh6薄膜随着退火温度的升高,薄膜表面晶格逐渐变大,热应力得到充分释放,在1 200 ℃退火处理后,薄膜充分再结晶达到平衡状态,组织结构致密,得到了晶粒细小且分布均匀的薄膜;PtRh30薄膜随着退火温度的增大,晶粒同样逐渐变大,但在800 ℃时出现过生长现象,1 200 ℃退火后,过密的晶粒间距使组织偏离平衡状态,导致薄膜产生新的内应力,无法获得稳定的组织结构[16]。在此基础上,利用能谱分析仪(Energy Dispersive Spectrometer, EDS)对1 200 ℃ 退火后的两种薄膜进行分析,结果如图6和图7所示。

图4 PtRh6薄膜表面微观形貌Fig.4 Surface micro morphology of PtRh6 thin film

由图6和图7可知,PtRh6薄膜在1 200 ℃高温退火后,O元素含量仅新增2.3%,Pt、Rh元素质量比为91∶7,与PtRh6化学计量比94∶6较为接近。PtRh30薄膜在退火后,新增O元素质量分数为9.34%, Pt含量由68.7%降低至60.3%,变化较大,可能导致其作为电极时,热电信号不稳定。

综上所述,在相同条件退火后,PtRh6薄膜相对于PtRh30薄膜更加致密,且成分变化更小,可充分释放热应力达到稳定结构,降低了功能薄膜受热发生损坏的风险。因此,为适应高温极端环境下的检测工作,选用PtRh6作为薄膜温度传感器的功能薄膜更为合适。

图5 PtRh30薄膜表面微观形貌Fig.5 Surface micro morphology of PtRh30 thin film

图6 PtRh6薄膜能谱分析图Fig.6 Energy spectrum analysis diagram of PtRh6 thin films

图7 PtRh30薄膜能谱分析图Fig.7 Energy spectrum analysis diagram of PtRh30 thin films

1.4 保护薄膜选取

保护薄膜在高温环境下,对薄膜温度传感器的热电极可起到良好的保护作用,在不影响传感器正常测温的情况下,尽量选择与基底热膨胀系数相近的材料[17],可以有效防止在高温环境中,因内应力而造成的薄膜相互牵扯撕裂现象。为此,在前述的高纯度氧化铝方形陶瓷基片上,制备了ZrO2和Al2O3两种常用耐高温保护薄膜,经过反复实验,获得膜厚为1 500 nm的薄膜最优制备工艺参数如表2所示。

表2 保护薄膜工艺参数Table 2 Process parameters of protective films

将制备完成的上述两种保护薄膜试件同时放置于箱式马弗炉中进行高温退火处理,设定炉温为1 200 ℃,温升速率为5 ℃/min,保温时间设定为1 h,待试件随炉冷却后取出,并利用能谱分析仪对两种保护薄膜的元素成分进行检测,结果如图8和图9所示。

图8 ZrO2薄膜能谱分析图Fig.8 Energy spectrum analysis diagram of ZrO2 thin films

图9 Al2O3薄膜能谱分析图Fig.9 Energy spectrum analysis diagram of Al2O3 thin films

由图8和图9可知,Al2O3薄膜在高温退火前、后元素含量无较大变化,Al、O原子个数比近似为2∶3;而ZrO2薄膜在高温退火后,Zr元素的质量比由69.25%降低至49.75%,元素含量波动较大,高温稳定性较差。进一步地,采用扫描电子显微镜、Multimode 8原子力显微镜(Atomic Force Microscope, AFM)对两种保护薄膜退火后的表面微观形貌及其表面粗糙度进行观测[18],结果如图10和图11所示。

由图10和图11可知,退火后Al2O3薄膜表面除个别区域存在微小孔洞外,整体具有较好的连续性及致密性,粗糙度仅为1.3 nm;而ZrO2薄膜在退火后出现晶粒粗大现象,且晶粒缺陷明显,导致薄膜表面不均匀,形成岛状结构,致密性较差,且粗糙度为12.0 nm相对较大,可能导致与功能薄膜相互牵扯发生破裂。

图10 两种保护薄膜退火后表面微观形貌Fig.10 SEM diagram of two protective films after annealing

图11 两种保护薄膜退火后AFM图Fig.11 AFM diagram of two protective films after annealing

综上所述,在1 200 ℃高温退火环境下,Al2O3薄膜无论是在成份上还是在表面微观形貌上都变化较小,具有较强的高温稳定性。因此,选择Al2O3作为薄膜温度传感器保护薄膜材料。

1.5 传感器制备流程

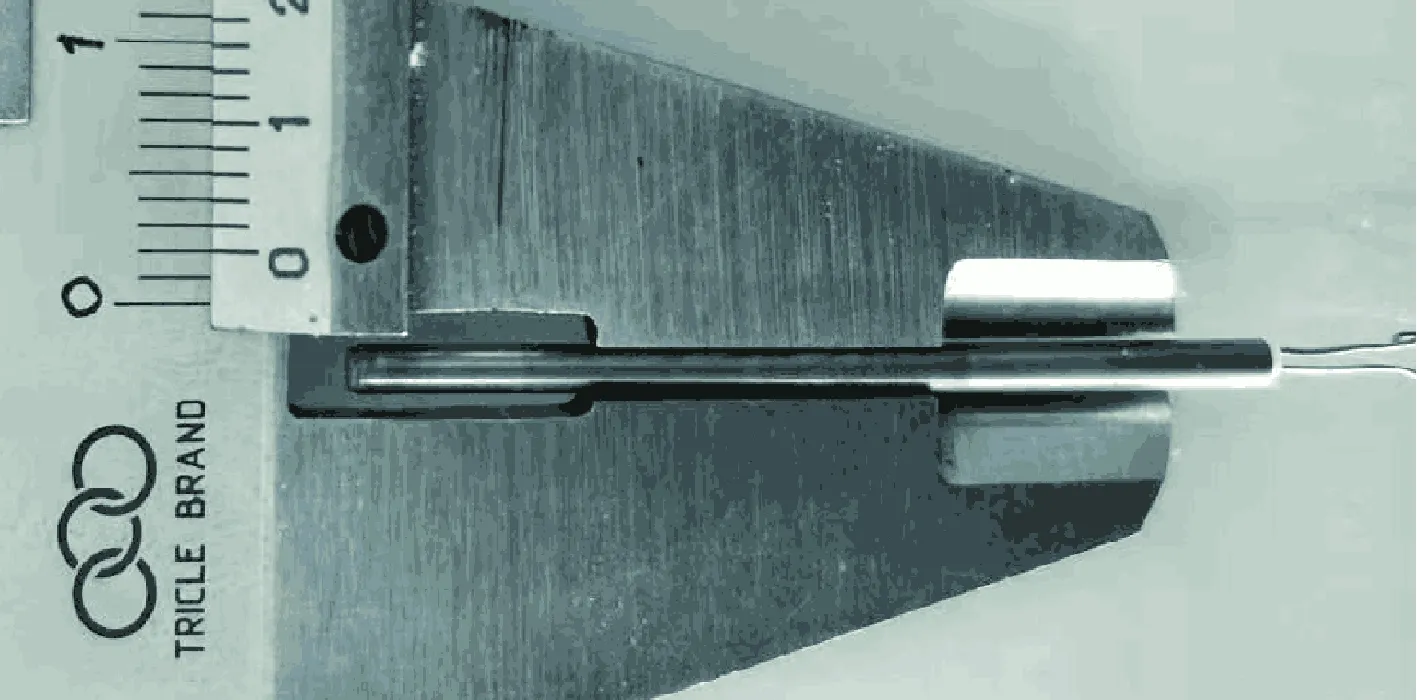

传感器材料选取确定后,即可进行制备工作。图12为引线和传感器一体化结构的薄膜温度传感器主要制造过程。第1步,将双孔陶瓷柱利用丙酮、无水乙醇溶液分别超声振动清洗,去除表面杂质及油污,并将两种热电极丝分别穿入双孔陶瓷柱,如图12(a)所示;第2步,采用SiO2粉末填充陶瓷柱缝隙,放置于1 500 ℃马弗炉中进行烧结,使得热电极丝和陶瓷柱集成到一起形成陶瓷绝缘基底,如图12(b)所示;第3步,陶瓷基底外部采用高温镍基合金管进行封装,使用无机高温胶填充两者之间的空隙,一方面起到保护作用,另一方面可以达到二次隔热的目的,减少外界环境温度变化带来的影响,如图12(c)所示;第4步,对陶瓷基底非引线端进行研磨抛光,使其平整光滑,近似镜面,并利用无水乙醇清洗干净[19],如图12(d)所示;第5步,将抛光后的传感器基底置于镀膜设备真空室的样品托上,并确保陶瓷基底非引线端正对靶材,采用磁控溅射法制备PtRh6功能薄膜,如图12 (e)所示;第6步,重复上一步骤,更换为Al靶材,在功能薄膜表面制备Al2O3保护薄膜,如图12(f)所示。图13为所研制薄膜温度传感器实物图。

2 静态标定试验

任何一种传感器在制造、装配完毕后都必须对其参数和性能进行标定,以确定传感器的基本特性[20],对于薄膜温度传感器,其灵敏度和重复性是两项重要的静态指标。因此,对所研制的薄膜温度传感器进行静态标定显得尤为重要。

2.1 试验装置

静态标定实验装置主要由二等精度标准B型热电偶、Fluke 9118A-C-256高温卧式计量炉和Fluke 1586A高精度多路测温仪等组成。将所研制薄膜温度传感器和标准B型热电偶同时插入计量炉的炉膛中,相应的补偿导线连接至高精度多路测温仪,试验装置如图14所示。

图12 薄膜温度传感器的制备流程Fig.12 Preparation flow chart of thin film temperature sensor

图13 薄膜温度传感器Fig.13 Thin film temperature sensor

图14 静态标定试验装置Fig.14 Static calibration test device

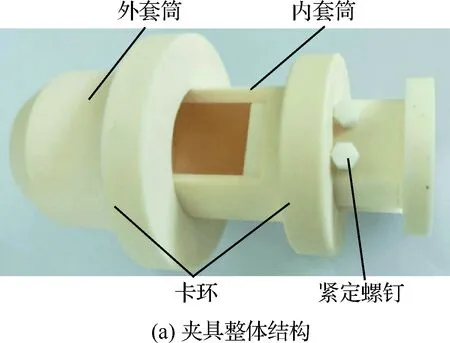

在试验过程中,为避免薄膜温度传感器在标定过程中与炉壁发生接触,进而污染热电极丝或产生高温分压[21],故设计制作了一种薄膜温度传感器静态标定专用夹持装置,该装置整体结构及使用方法如图15所示。

图15 静态标定夹具实物图Fig.15 Physical drawing of static calibration fixture

首先,采用机械螺钉对薄膜温度传感器和标准热电偶及其引线进行固定;然后依次安装内、外套筒,两半圆型套筒相互扣合,确保仅传感器顶部(即感温区)暴露在外进行测温,从而实现传感器冷、热端的隔离,减少试验误差。同时,利用卡环确保传感器在多次重复标定试验中,可放置于炉膛相同位置处,从而使感温区处于恒定温度环境中,增强试验结果的可靠性。

2.2 试验方案及结果

为探究所研制薄膜温度传感器的灵敏度及重复性,同时研究功能薄膜厚度对其产生的影响,故在表1功能薄膜制备工艺参数的基础上,制备出400 nm和800 nm两种功能膜厚的薄膜温度传感器。并同时放置于计量炉中进行测试,设定计量炉的最高试验温度为1 200 ℃,温升速率为10 ℃/min, 同时使炉温从600 ℃开始每升高50 ℃ 自动保温10 min,记录各温度点处的热电势值,并利用Origin软件对数据进行拟合求导,得出灵敏度变化曲线,结果如图16所示。

数据表明,两种不同功能薄膜厚度的薄膜温度传感器静态标定结果基本一致。在600~1 200 ℃温度变化区间内,各温度点对应的热电势值近似呈二次曲线分布,其拟合方程式为

y=Ax2+Bx+C

式中:A=3.59×10-6mV/℃2;B=1.82×10-3mV/℃C=-0.659;R2=0.999 97。

此外,随着实验温度不断升高,所研制的薄膜温度传感器灵敏度由6.11 μV/℃增大至10.48 μV/℃,且呈线性增长趋势,两种功能膜厚的传感器平均灵敏度分别为8.422 μV/℃和8.404 μV/℃,均与标准B型热电偶平均灵敏度8.315 μV/℃相近。由此可见,薄膜温度传感器的灵敏度受功能薄膜厚度影响甚微。

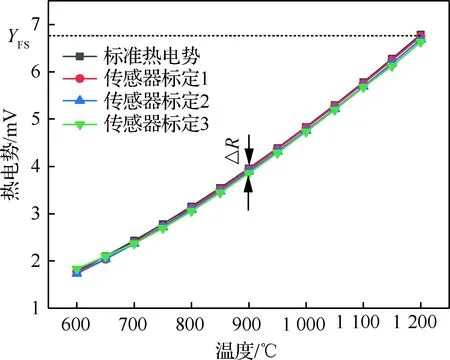

在此基础上,选用功能薄膜厚度为400 nm的薄膜温度传感器进行重复性探究实验。采用上述试验方案先后对该传感器进行了3次重复标定,得到拟合曲线如图17所示。

图16 热电势及灵敏度曲线Fig.16 Curves of thermoelectric potential and sensitivity

图17 传感器循环标定曲线Fig.17 Cycle calibration curves of sensor

由图17可知,薄膜温度传感器3次测量结果均与标准值接近,且重复性误差率为

式中:ΔRmax为输出最大不重复误差;YFS为最大输出值。

该实验结果表明,所研制薄膜温度传感器具有较好的重复性,可实现在高温环境中多次精准测温的目的。

3 高温综合性能考核

3.1 测量精度

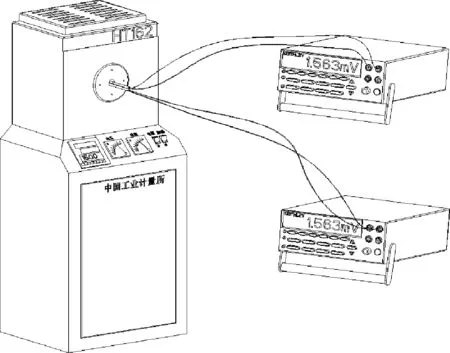

为了检测高温环境下所研制薄膜温度传感器的测试精度,采用北京计量服务中心提供的HT162黑体辐射炉作为高温热源,Keithley DMM 7510数字万用表作为数据采集设备,将所研制薄膜温度传感器和标准B型热电偶按照检定规程,同时插入黑体辐射炉炉膛相同位置处,相应的补偿导线分别引出至两台数字万用表,试验装置如图18所示。

图18 高温精度测试试验装置Fig.18 Test devices of high-temperature precision testing

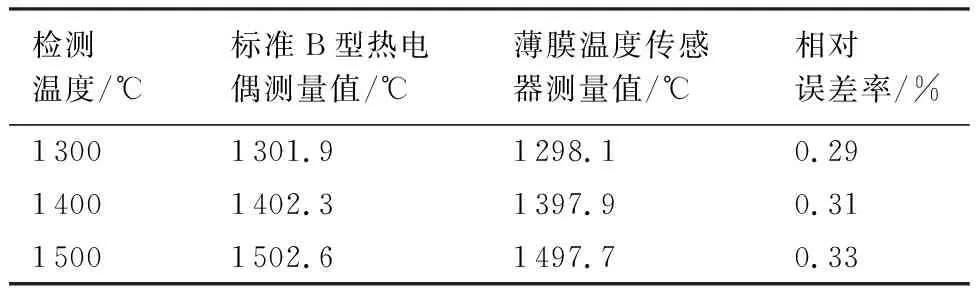

检定温度依次设定为1 300、1 400、1 500 ℃,分别记录3个检定温度点下两台数字万用表所测得的热电势值,对照标准分度表得出各热电势对应温度值,检定结果如表3所示。

由检定结果可以看出,所研制薄膜温度传感器在3个实验温度点的测量误差分别为0.29%、 0.31%和0.33%,均不超过4‰×T(T为实际测量温度),测量精确度较高,符合实验预期。

表3 检定结果Table 3 Verification results

3.2 测温上限

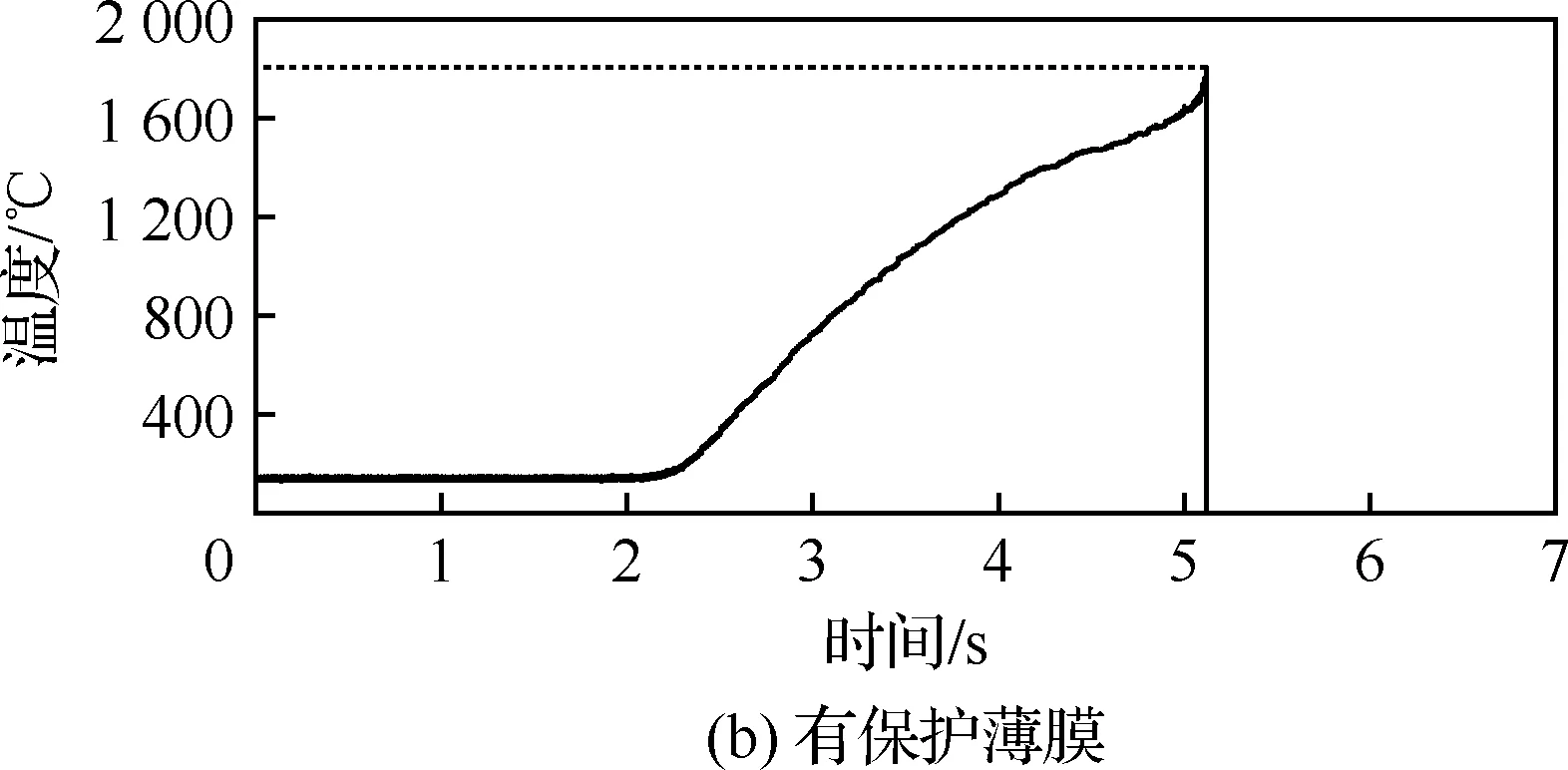

为了考核所研制薄膜温度传感器在高温环境下的耐高温能力,采用瞬时温度可达2 000 ℃的乙炔火焰对传感器进行烧灼破坏试验。同时,为了实时记录和显示传感器的温度时变曲线,采用领邦瞬态温度数据采集仪记录传感器测得的火焰温度值,并经数据线传输至上位机显示,试验装置如图19所示。

对有保护膜和无保护膜的薄膜温度传感器感温区依次进行持续定点加热,并实时观察各传感器对应的测温曲线,直至温度曲线出现断崖式下降,证明传感器已发生损坏,停止乙炔火焰加热,利用上位机保存并输出数据,得出试验结果如图20所示。

图19 乙炔火焰烧灼试验装置Fig.19 Test devices for acetylene flame burning

图20 乙炔火焰烧灼温度测试曲线Fig.20 Temperature test curves of acetylene flame burning

由图20中的试验曲线可知,有保护膜的薄膜温度传感器,其测温上限约为1 800 ℃,而无保护膜的薄膜温度传感器在1 550 ℃左右发生损坏。由此可见,有保护膜的薄膜温度传感器测温上限更高,证明了选择Al2O3作为保护膜可大幅提高薄膜温度传感器的耐高温能力。

3.3 服役性能

高温服役性能是衡量传感器使用寿命的重要指标[22-23]。为了进一步考核保护膜是否会影响所研制传感器的服役性能,采用陶瓷纤维马弗炉1750作为稳定热源,将有保护膜的薄膜温度传感器与无保护膜的薄膜温度传感器同时放入马弗炉中进行高温退火。设定退火温度为1 600 ℃,温升速率为2 ℃/min,保温1 h后随炉冷却,待炉膛温度降至室温后取出薄膜温度传感器,利用GAOSUO X数字电子显微镜观察其端面,结果如图21所示。

由图21所示,1 600 ℃高温退火后,有保护膜的薄膜温度传感器,其端面平整光滑,薄膜无脱落或挥发现象,且传感器阻值为1.3 Ω,证明热接点并没有受到破坏。而无保护膜的薄膜温度传感器在退火后其端面出现明显褶皱,并伴随薄膜局部脱落现象,导致热接点受到破坏,无法测得传感器电阻值。该试验结果再次证明了Al2O3保护薄膜的重要性,可有效提高所研制薄膜温度传感器的服役性能。

图21 感温端面对比图Fig.21 Comparative figures of temperature sensing end face

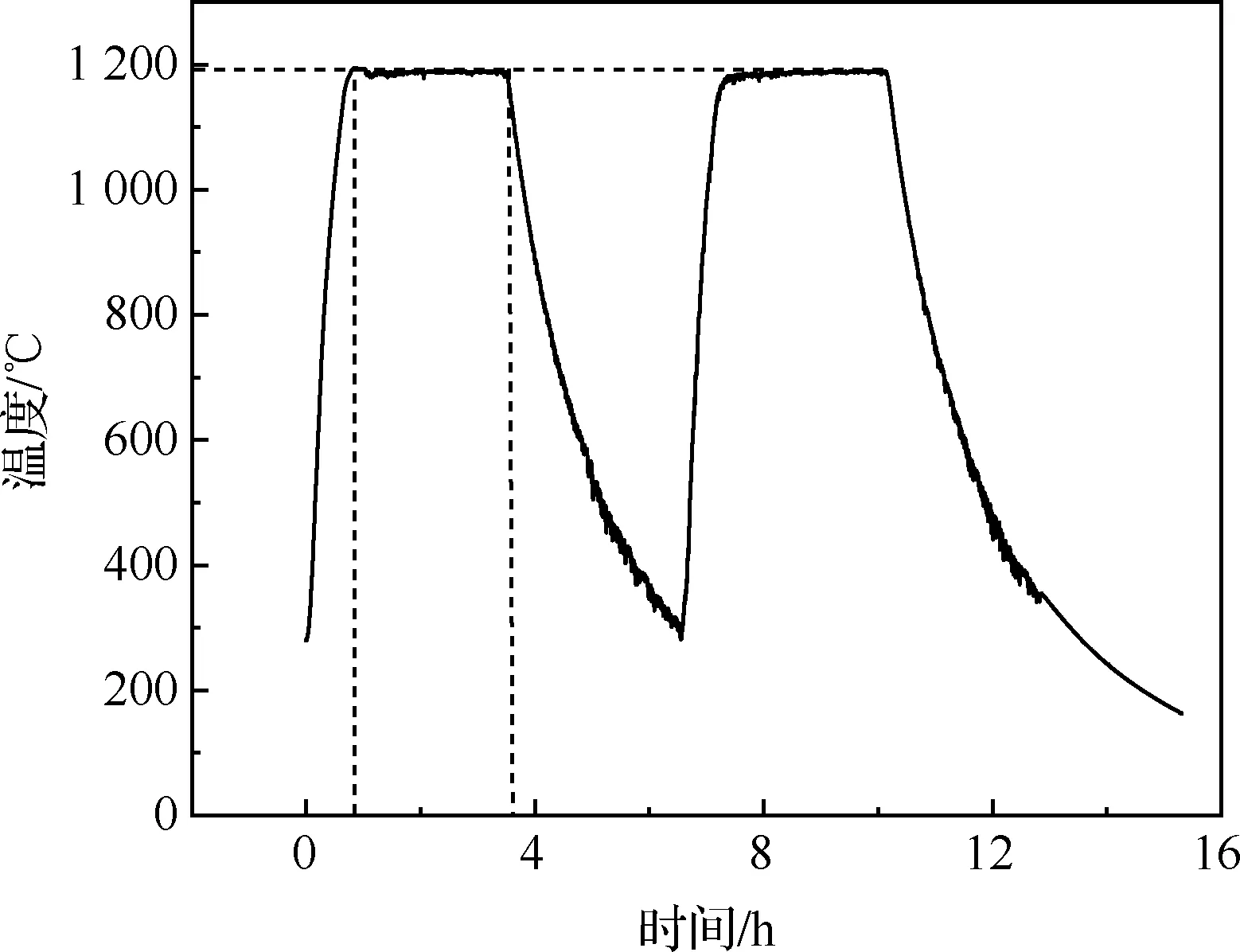

为了考核有保护膜的薄膜温度传感器在高温环境下持续准确测温的服役时间,故将上述经高温退火且有保护膜的薄膜温度传感器放置于高温卧式计量炉中,设定炉膛的温度上限为1 200 ℃,并采用高精度测温仪记录测温信号。试验过程中,先使该薄膜温度传感器随炉升温至1 200 ℃设定温度,然后使其在1 200 ℃下持续测温3 h后停止加热,待炉温降至300 ℃时,重复上述升温—保持—降温操作,得到所研制传感器的服役时间测试曲线,结果如图22所示。

图22 薄膜温度传感器服役性能测试曲线Fig.22 Service performance testing curve of thin film temperature sensor

从图22中可以看出,所研制薄膜温度传感器在1 200 ℃高温环境下连续测温6 h后,仍无信号中断现象,且经过两次高温循环加热后,测温信号未发生明显变化,表明薄膜温度传感器具有较好的高温服役性能,可长时间工作于高温环境中。

4 结 论

1) 在1 200 ℃高温炉膛中,高纯度氧化铝陶瓷基底绝缘电阻不小于1 MΩ,可作为薄膜温度传感器绝缘基底。

2) 在300~1 200 ℃范围内,薄膜温度传感器的灵敏度随着标定温度升高近似呈线性增加趋势,平均灵敏度可达8.422 μV/℃,与标准B型热电偶灵敏度相近,受功能薄膜厚度影响甚微,且传感器具有良好的重复性。

3) 所研制薄膜温度传感器的测温上限为1 800 ℃, 在1 500 ℃环境下测量误差不超过4‰,在1 200 ℃环境中可连续准确测温6 h以上。