高墩大跨径连续刚构桥悬灌法施工关键技术

2020-12-26黄勤劳

黄勤劳

(中铁二十局集团有限公司 陕西西安 710016)

1 引言

连续刚构桥具备受力状态良好、效益性高等多重优势,但在跨径与墩高持续加大的背景下,会大幅增加施工难度[1]。如何确保高墩大跨桥梁的施工安全是一大挑战。基于此,高墩大跨径刚构桥梁对工艺要求较高,若要保障各环节施工质量,必须合理把控关键技术。

桥梁施工技术的发展对桥梁的跨径、线形、截面形式等方面的进步起着重要的作用,目前连续刚构桥的施工采用的方法主要有支架法施工、悬臂拼装法及悬臂浇筑法[2]。其中支架法施工能够充分发挥着桥梁的整体性好,施工中无体系转换、经济有效等优点,但在实际施工中需消耗大量的支架和模板,多用于桥墩较矮的桥梁、净空较大的桥梁[3];悬臂拼装法的核心是梁的调运与拼装,常用于预制梁体节段的拼装,充分利用机械化设备,大大加快施工进度,达到标准化施工的效果[4]。但是,悬臂拼装法的技术要求较高,影响结构的因素较多,施工控制也很严格,尤其不适用于小跨度桥梁[5]。悬臂浇注法在施工跨径较大、桥墩较高、跨越大江大河与跨越繁忙公路等情况的桥梁拥有明显的优势[6]。

基于上述分析,本文以实际工程为例,结合工程特性与难点问题,对采用悬灌法施工的连续刚构桥过程的大型模板、浇筑、张拉等关键技术进行研究,以此确保工程施工安全。

2 工程概况

两河口水电站库周交通洛古大桥位于道孚县、扎拖乡境内,总体走向由南向正北方向布局。洛古大桥起讫里程桩号为K0+715.00~K1+123.00。在扎拖沟沟口以内约850附近跨越扎拖沟,桥梁上部结构设计为1×20 m空心板梁+(78+140+78)m预应力混凝土悬浇连续钢构箱梁桥+4×20 m空心板梁,下部结构引桥设计为桩柱式圆柱墩、桥台设计为U型桥台,主墩设计为空心薄壁墩,全桥最大墩高118 m。

图1 4、5号主墩现场

两河口水电站库周交通洛古大桥采用连续刚构形式,总长度408 m。其中0号块高度12 m,4、5号主墩均为钢筋混凝土空心薄壁墩,高度分别为109 m与118 m。如图1所示。

边跨现浇段长度7 m,底板宽5 m,顶板宽8 m,梁高3 m,翼缘外侧厚15 cm,根部为80 cm。大桥主桥采用挂篮进行施工。合龙段长度均为2 m,高为3 m,混凝土数量为45.9 m3。

3 大型挂篮模板拼装与定位方法

3.1 大型挂篮模板安装

借鉴现有研究成果[7-8],由于是大型钢模板且还需拼接,故将预埋竖向预应力钢筋和预留孔分别置于挂篮前、后下横梁与外模滑行梁上[9]。考虑到钢筋绑扎质量问题,施工之前需打磨处理再刷涂模板漆。内部部分材料为小型钢模板,经拼装而得,操作中严格控制箱梁倒角位置。在安装环节,要求板缝达到严密平顺状态,做好模板漆刷涂作业后方可绑扎钢筋。值得注意,箱梁内侧断面较为特殊,其尺寸逐步变大,以0.8~1.0 m为间隔相继设置钢带以起到加固承托模板效果,要求各钢带均置于挂篮内模滑行梁上,伴随挂篮的移动钢带将一同发生位置变化。腹板是影响模板定位质量中最关键因素,以串条加固方式为宜,但要合理控制串条位置,不可过于接近腹板波纹管。还需注意的是,腹板混凝土厚度需得到合理控制,相较于设计值而言,腹板内模需在此基础上外扩5 mm。换言之,腹板遵循负误差控制原则,此举是控制胀模现象的关键所在。关于挂篮安装现场,如图2所示。

图2 挂篮施工现场

3.2 立模标高控制

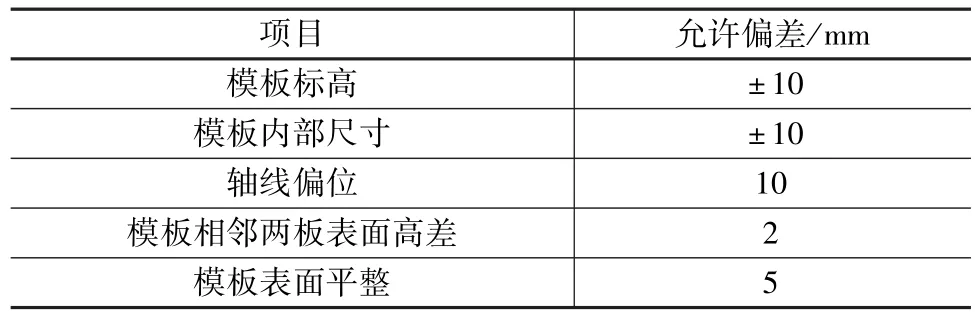

悬浇施工过程涉及到结构体系转换操作,同时诸多因素均会改变高程控制效果,较为典型的有结构自重、混凝土收缩徐变等,模板安装的允许偏差见表1。

表1 模板安装的允许偏差

基于软件分析得知,将预抛高值设定为15 cm较为可行,能够大幅度消除桥梁自重而引发的跨中过度下挠问题。基于此,本工程将跨中预抛高度设置为15 cm,在展开每一节段施工作业时以该值为标准来针对性调整立模标高。

本工程中主桥部分在左偏圆曲线中,围绕各节段采取变形量测措施,以分析各点实际挠度与箱梁曲线变动情况。

3.3 钢筋与管道安装

(1)钢筋安装

主桥0号块对钢筋需求量较大,且所需钢筋种类尤为丰富。结束节段钢筋绑扎作业后,几乎有90%都要采取接长措施,且HRB335准12、HRB335准16材料的处理方式较为特殊,均要采取闪光对焊工艺。在施工中应保障两钢筋达到同心状态,控制焊接电流,遵循300点/次原则实行抗拉拔试验。对钢筋采取绑扎作业时需遵循梅花状方式,处理多余部分,均要按向背对模板。若施工中出现各类钢筋位置冲突,需要合理调节普通钢筋位置。在整个钢筋位置调整过程中,必须遵循偏离量最小的基本原则。考虑到底板与腹板特殊性,该区域的钢束较多且断面相对脆弱,因此易受到局部应力影响而引发受力裂缝问题,在严重时还会引发底板混凝土崩裂。之所以出现上述问题,与底板压应力过大、曲率效应等多方面因素有关,当产生局部应力集中现象后致使底板失稳。同时,预应力管道存在径向力,产生的分力将直接致使梁底崩裂。在底板钢筋网增设拉结筋,同时合理安装加强筋与钢筋,可有效解决底板崩裂问题。节段钢筋绑扎现场图如图3所示。

图3 节段钢筋绑扎现场

(2)预应力管道安装

工程中竖向预应力波纹管基于镀锌铁皮原材料加工而得,为保障应用效果,施工之前需通过试验分析透水性。任何一根镀锌波纹管均要采取开孔处理,向其中接入PVC管,利用填堵材料处理好,以免出现漏浆现象。横向预应力波纹管采用的是扁管形式,工程人员需将其置于桥面顶板内,施工中严格把控顺直度与各材料间距。整个预应力管道施工作业中,最为核心的环节即是纵向预应力波纹管安装,这点对于腹板纵向管道分布密集区而言更是如此,需以50 cm为间隔增设钢筋网片,以便提升波纹管位置精度,通过焊接的方式将钢筋网片稳固置于腹板上。考虑到纵向波纹管较长的问题,但浇筑能力有限,单次长度仅为3.75 m,因此要针对波纹管接长部分实行密封措施。

4 混凝土浇筑

全方位检查模板各工序施工质量,包括各部件尺寸、数量等都要符合工程规范,在确保无误后可进入到混凝土浇筑环节,通过焊接方式提升稳固性[6]。在混凝土浇筑过程中,严格将自由倾落高度控制在2.0 m以内,此举是避免离析现象的关键所在。遵循对称浇筑原则,要求对称点差量控制在2.0 m3以内,并安排专员振捣密实,工程中采用ϕ50 cm插入式振捣器,以设备作用半径为基准,要求单次移动距离在该值1.5倍以内,且不可接触侧模。此环节施工时,单次插入深度5~10 cm,匀速且缓慢提出设备,以免对模板、钢筋等造成不良影响。经持续施工作业后,若混凝土面不再出现下沉现象,且表面足够平坦时即可结束施工作业。伴随浇筑持续推进,工程人员要密切检查模板稳定情况,一旦出现松动现象需随即采取加固措施。结束混凝土振捣作业后,在第一时间收面,采用覆盖保湿养护的方法并持续7 d以上。完成浇筑且经过24 h后,卸下挡头模板并随即凿毛。混凝土浇筑图如图4所示。

图4 混凝土浇筑

5 大体积混凝土预应力张拉与压浆方法

5.1 预应力张拉

检测梁体混凝土性能,在弹性模量与强度均符合工程规范后,即可实行预应力穿束与张拉处理。应当注意,在穿束环节不允许周边区域出现焊接行为,且在管道足够洁净的状态下方可展开锚环安装作业,以免后续张拉钢绞线时发生断束现象。在前期设计工作中,未考虑到锚口损失以及夹片回缩等问题,因此在实际施工中需给予高度重视,相较于张拉应力而言,实际锚口损失量取值以该值2.0%~3.0%为宜。由此进一步得知,实际张拉应力值应为方案设计值的103%。关于竖向预应力钢筋,实行的是二次张拉技术,此方式可有效控制锚下螺栓与锚口的变形,进一步缓解应力损失[9]。

5.2 管道压浆

注重压浆工艺顺序,应从底板处开始持续展开,在压浆之前必须做好管道杂质清理工作,通过改善压浆质量的方式进一步提升竖向预应力筋使用效果。不同纵向预应力束管道长度所对应的压浆方法存在差异,若超过25 m则以真空辅助压浆为宜,施工中真空泵负压稳定在0.03~0.05 MPa区间内,水泥净浆稠度以14~18 s为宜。持续施工作业,待出浆孔浆液符合既定稠度标准后,需给予2 min稳压时间,满足上述条件即可结束压浆作业。整个压浆时间(包括水泥浆液拌制)≤45 min,否则需要再次拌制浆液。

从现场施工结果看,大体积混凝土预应力张拉与压浆是可行的,在工艺控制准确、标准清楚、把关严格的条件下,该施工工艺是安全的。

6 结论

(1)高墩大跨径刚构桥梁对工艺要求较高,必须合理把控关键技术,并在实际中把握好施工方案与参数,才能全方位保障桥梁整体质量,才能确保整个工程顺利完工。

(2)基于对工程地质、高墩及其对施工安全影响以及大跨径及参数等条件分析的基础上,确定的悬灌法现浇段施工工艺、大型挂篮模板拼装与定位方法、混凝土浇筑、大体积混凝土预应力张拉与压浆等一系列施工方法是科学可行的,能够保证高墩大跨径桥梁结构稳定和施工安全。