CRTSⅡ型板式无砟轨道施工质量缺陷综合处治技术

2020-12-26曾权仁

曾权仁

(中铁十六局集团第三工程有限公司 浙江湖州 313000)

1 引言

CRTSⅡ型无砟轨道系统是高铁、客专列车高速运营的核心系统。CRTSⅡ型无砟轨道施工质量的优劣,直接关系到高速列车行车的安全性、稳定性、耐久性。然而在施工过程中,由于种种原因会造成一些施工质量缺陷。采用科学的、正确的施工方法,对施工质量缺陷进行正确处治,能够最大程度满足或者基本满足施工设计和施工规范的质量要求。通过对京沪、沪昆高铁CRTSⅡ型无砟轨道施工质量缺陷综合处治,保证了CRTSⅡ型无砟轨道的施工质量要求,并总结出一套成熟的客专、高铁CRTSⅡ型无砟轨道施工质量缺陷综合处治技术。

2 侧向挡块剪力齿槽施工质量缺陷及处治

2.1 侧向挡块剪力齿基本构造

侧向挡块主要作用是用于钢筋混凝土底座板的侧向固定,确保混凝土底座板的抗曲压性能,将来自轨道板和混凝土底座板的作用力传递到桥梁上[1]。侧向挡块纵向长1.2 m,宽度40.0 cm,在平行于线路方向两端为圆弧形状,其半径均为40 cm,两端平直面高度随超高调整,挡块扣压部分(非圆弧部分)厚20.5 cm,整体高度(变量1)根据超高在相应数据基础上减小15 mm。侧向挡块剪力齿槽中预埋的10个连接钢套筒内旋入HRB335钢筋(6ϕ16 mm和4ϕ12 mm剪力钢筋)将侧向挡块与桥梁连接。

2.2 缺陷描述及修整措施

(1)缺陷描述

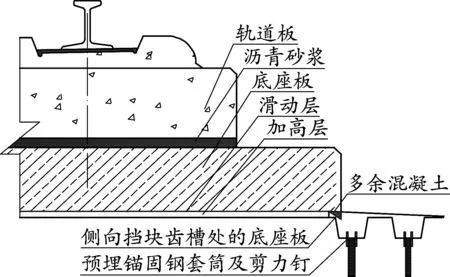

无砟轨道底座板施工时,有部分底座板横向超出梁面加高层盖住了侧向挡块齿槽。究其原因为底座板两侧的侧向挡块距离小于设计要求,在浇筑底座板时混凝土会向侧向挡块齿槽处下压(见图1),使底座板以及滑动层低于增高层的上表面。虽然不会直接产生危害,但在温度作用下,当梁体与底座板产生相对位移时,由于侧向挡块齿槽处底座板混凝土的下压,会导致底座板损坏。

图1 底座板混凝土下沉盖住侧向挡块齿槽区域

(2)整修措施

侧向挡块齿槽中下压的底座板混凝土以及低于增高层上表面的底座板混凝土须仔细清除,可借助切割机切割混凝土或者人工凿除。切割凿除的混凝土碎块、灰尘必须清理干净,边缘产生的毛边必须整修,不能损坏滑动层。

浇筑侧向挡块混凝土前,应将滑动层用胶带固定在底座板上,浇筑侧向挡块时混凝土就不会进入滑动层间,滑动层也不会和侧向挡块浇筑在一起。

3 底座板与侧向挡块施工质量缺陷及处治

(1)缺陷描述

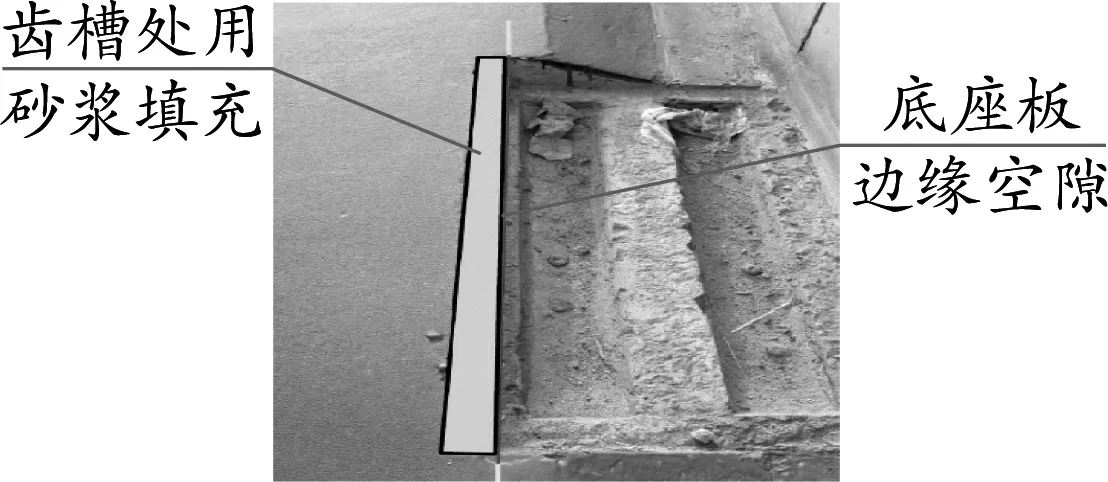

当底座板两侧的侧向挡块距离小于设计要求时,底座板通过侧向挡块齿槽处的相应区域在铺设滑动层前应进行整修,以此避免底座板浇筑时,底座板混凝土通过侧向挡块齿槽处的空隙沉陷下压(见图2)。

图2 底座板边缘通过侧向挡块齿槽上的空隙用砂浆填充

(2)整修措施

在底座板边缘下方的侧向挡块齿槽处,用符合要求的砂浆填充至加高层上边缘。底座板盖过的侧向挡块齿槽边缘处要凿毛,清除混凝土杂物以及防水层产生的杂物。如果混凝土表面凿毛不足,特别是耳墙的斜面,会造成该接触面为滑动面[2]。将砂浆填充区进行不完全湿润,用符合要求的砂浆填充。填充最高至增高层的上边缘,砂浆填充区域只能是底座板下方的区域。

4 侧向挡块与剪力齿槽施工质量缺陷及处治

(1)施工质量缺陷描述

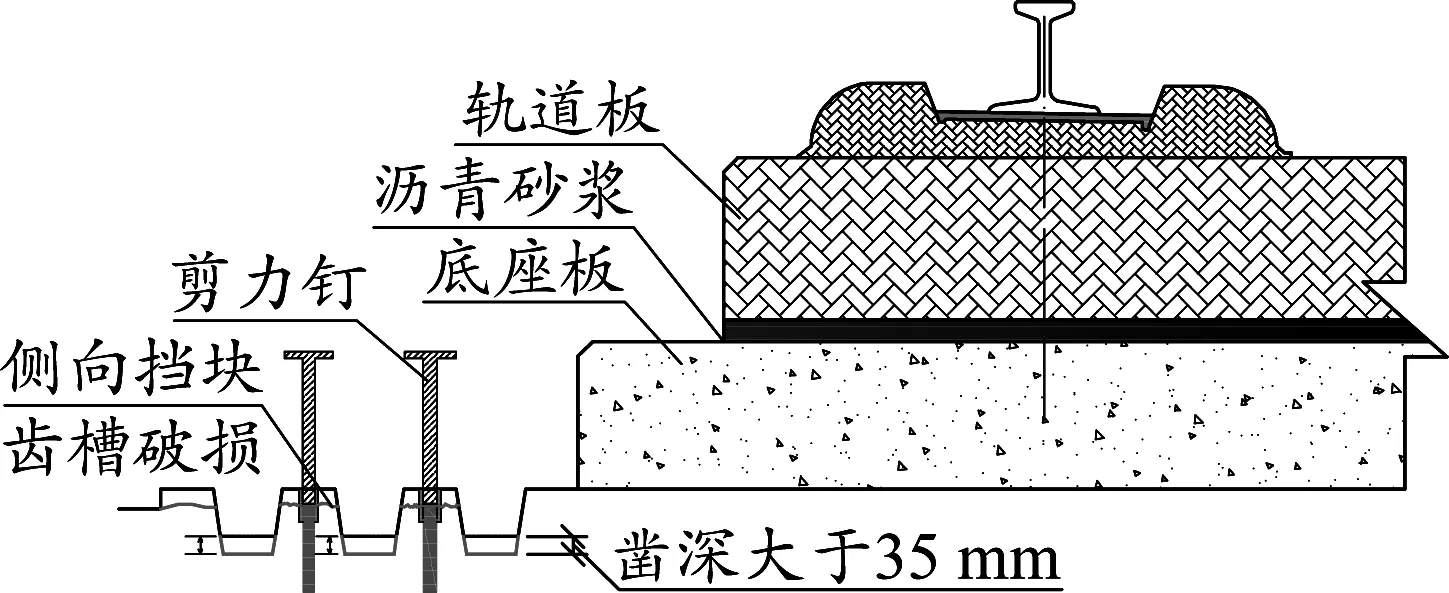

由于架梁机在梁上通过,常导致从梁缝开始的第一个混凝土剪力齿槽受损或完全破损,其他大部分剪力齿槽的剪力齿只部分受损。由于支撑锚固性能发生改变,当混凝土剪力齿槽部分残留或完全缺失时,必须对剪力齿槽进行整修。

(2)整修措施

破裂的侧向挡块剪力齿槽,采用混凝土或聚合物材料修补完毕后,必须对所有齿槽进行凿深处理,且低于相邻挤塑板混凝土增高层或既有齿槽混凝土至少35 mm。因为己经修补完的剪力齿抗剪承载力不完全能够承载梁面荷载传递(见图3),使剪力钉的锚固板顶面在直线段保持平齐,伸入底座板且大于1/2底座板厚度[3]。齿槽凿深处理不允许损伤梁体的钢筋、锚固区的连接套筒,剪力齿槽螺纹连接套筒要封盖。清除己受损剪力齿槽处的所有松动和受损部分,凿毛受损齿槽的部位,直至梁体混凝土骨料显露。

图3 侧向挡块剪力齿槽破损

5 剪力齿槽与后浇带(BL2)施工质量缺陷及处治

5.1 剪力齿槽后浇带(BL2)基本构造

剪力钉采用ϕ28螺纹钢筋和Q235钢板,加工车丝并焊接钢板,采用坡口焊接。在底座板钢筋安装前将剪力钉拧进预埋套筒,深度不小于42.0 mm,距上层钢筋距离小于1.0 cm。齿槽后浇带宽678.0 mm[4]。

5.2 剪力齿槽后浇带处底座板钢筋保护层不足施工质量缺陷描述及整修

(1)缺陷描述

在剪力齿槽后浇带(BL2)处的底座板上层钢筋没有足够的保护层厚度,表面裂缝沿钢筋延伸(见图4)。

图4 剪力齿槽后浇带(BL2)处底座板钢筋保护层厚度不足

(2)整修措施

对于表面出现的裂缝,只需用合成树脂材料密封填实就能保证其粘结力并起到防腐蚀作用。在剪力齿槽后浇带及底座板混凝土浇筑后,对底座板宽出轨道板侧边混凝土保护层厚度不够的区域,采用纯聚合物环氧丙烯酸酷/聚氨酷互穿聚合物网络化学灌浆料涂刷[5]。涂抹使用毛刷,化学灌浆料会自动流进裂缝中,直到裂缝中流出化学灌浆料为止。再用XYPEX(赛柏斯)结晶材料涂抹在裂缝表面,这种结晶物除对混凝土表面具有保护作用外,还会填充混凝土的孔隙,从而增加了混凝土的密实度,进而提高混凝土整体结构强度、防水能力和耐腐蚀性能等[6]。

6 钢板连接器施工质量缺陷及处治

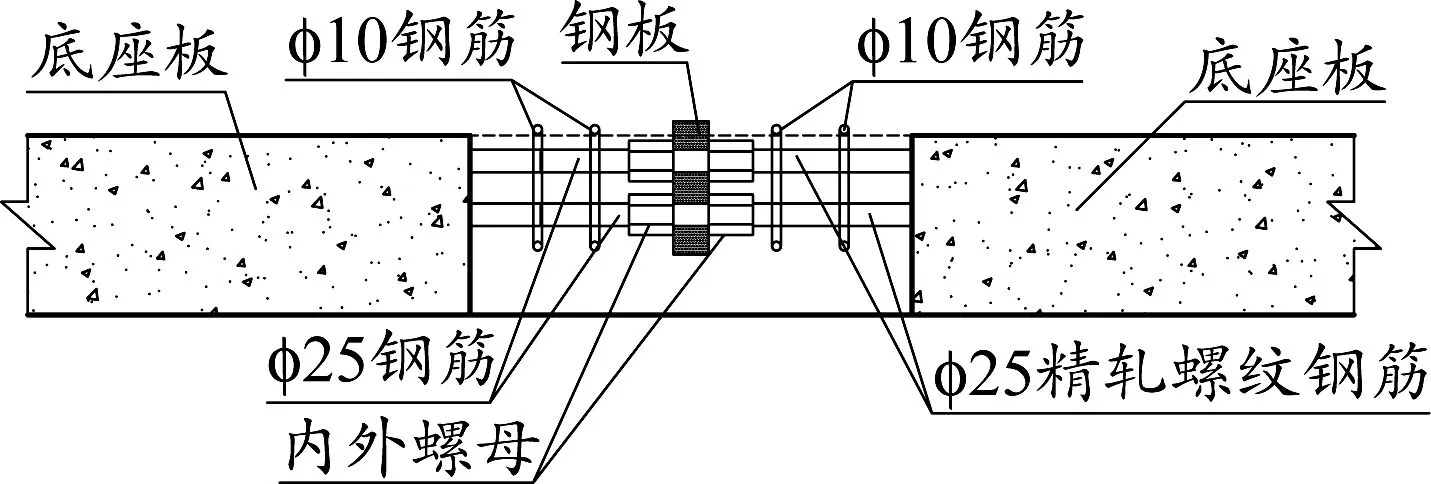

6.1 钢板连接器(BL1)基本构造

钢板连接器由一块4 cm厚钢板及钢板两侧焊接的双层HRB500 ϕ25钢筋及ϕ25精轧螺纹钢组成。两种钢筋长度均为2.5 m,两侧用ϕ25 mm螺母锚固。两侧的精轧螺纹钢筋通过钢板连接孔直接与钢板角焊连接,钢板连接器(BL1)后浇带宽度500 mm[7]。

6.2 钢板连接器安装过高施工质量缺陷描述

钢板连接器安装过高导致混凝土保护层厚度不足,钢板连接器露出底座板表面(见图5)。根据设计图在底座板找坡区域的最小混凝土保护层厚度为29 mm,而在钢板连接器处的混凝土保护层厚度没有满足设计要求。通常有下列原因:

(1)底座板的厚度没有满足设计值。

(2)钢板连接器没有安装在底座板截面的中心位置。

(3)钢板连接器处混凝土保护层厚度小于10 mm,钢板露出或者高于底座板表面。

(4)混凝土浇筑段己经浇筑完毕,钢板连接器后浇带留空。钢板连接器钢板处混凝土保护层厚度小于10 mm,或者钢板连接器钢板露出底座板表面。

图5 钢板连接器露出底座板表面

6.3 整修措施

钢板连接器的钢板及连接钢筋必须拆除,前提条件是底座板混凝土浇筑段还没有进行纵连。钢板连接器连接钢筋区域的底座板混凝土须小心清除,以保证底座板的纵向钢筋以及滑动层薄膜和下层土工布不被损坏。

钢板连接器的连接钢筋以及底座板的纵向钢筋凿除后,重新安装钢板连接器,以使钢板连接器钢板处的混凝土保护层厚度满足要求。如钢板连接器的连接钢筋在拆除过程中受损,需在重新安装前更换受损钢筋。按照要求重新浇筑底座板,在钢板连接器处的后浇带留空。

7 临时端刺区域内剪力齿槽后浇带(BL2)施工质量缺陷及处治

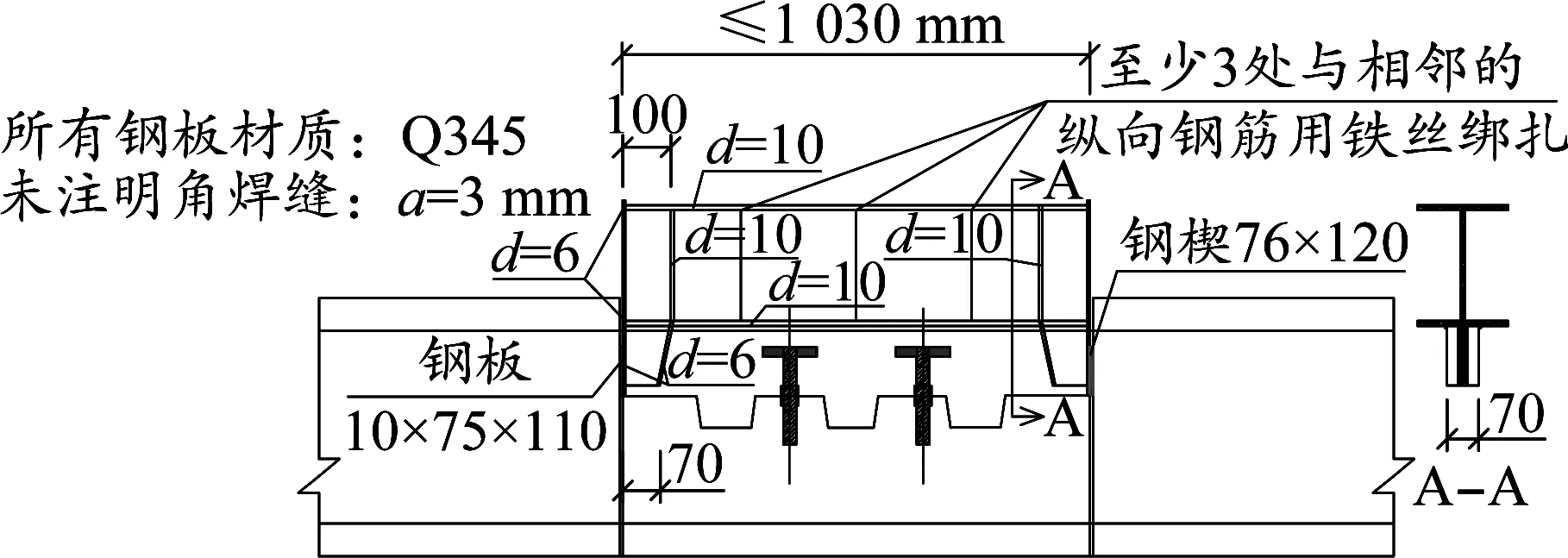

(1)临时端刺区域内剪力齿槽后浇带(BL2)过宽导致钢筋变形起拱缺陷描述

根据设计剪力齿槽后浇带(BL2)的宽度应为680 mm,考虑到实际施工偏差允许放宽到720 mm,而施工中有些剪力齿槽后浇带(BL2)的宽度大于720 mm。

剪力齿槽后浇带(BL2)的宽度因该处钢筋配筋提供的压屈稳定性而受限,纵连后由于底座板温度升高而受压。在临时端刺区域大多数剪力齿槽后浇带(BL2)在与下一个常规区纵连前均没有浇筑,当剪力齿槽后浇带(BL2)宽度过大的时,导致钢筋侧向弯折拱起,现场见图6。

图6 剪力齿槽后浇带过宽温升后钢筋侧向弯折拱起

(2)整修措施

承载能力小于荷载,应在后浇带处设置钢撑杆,钢撑杆通过钢楔起到传力作用。钢撑杆应在临时端刺与第一个常规区纵连之前的某一天中温度较低时完成设置,避免因混凝土冷却收缩而卸载的问题。钢撑杆与其相邻的纵向钢筋用铁丝绑扎至少3处。假如后浇带接缝处的箍筋对钢撑杆的支脚有妨碍,应该将其与纵向钢筋松开,并移至一边。

钢撑杆最早允许在剪力齿槽后浇带(BL2)浇筑一天后并在底座板的降温周期内拆除,为此钢撑杆所在的位置应预先留空,在拆除钢撑杆后在留空处用混凝土填满。钢撑杆在横向等间距安装共计11~12道(见图7)。

图7 剪力齿槽后浇带过宽钢撑杆加固措施

8 钢板连接器后浇带处滑动层施工质量缺陷及处治

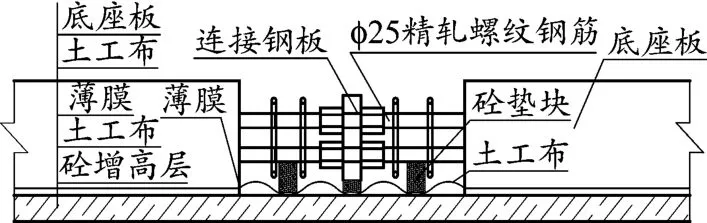

(1)钢板连接器后浇带处滑动层起拱施工质量缺陷描述

底座板纵连张拉时发现滑动层在钢板连接器后浇带处起拱,最高处为5.5 cm。滑动层起拱至连接器钢板下缘,占用了混凝土保护层空间,混凝土断面因此受到削弱。

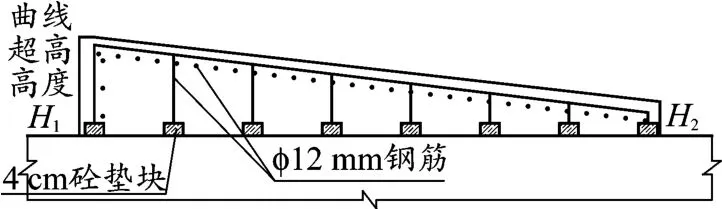

(2)整修措施

起拱的滑动层应进行下压处理,无超高地段可以通过图8所示方法解决。混凝土垫块大小为4×4 cm,每排可用8块。由此一个大的起拱被分解为4个小拱,拱的高度和相应空鼓体积将大幅减小。

图8 钢板连接器后浇带处滑动层起拱下压处理

通过下压把滑动膜拱的高度控制在15 mm范围之内,个别情况可允许达到22 mm。钢板下的滑动层应该完全压平,否则断面将偏心受力。为了避免形成大的裂缝,在钢板上方设置ϕ10或ϕ12纵向附加钢筋,附加钢筋呈倒U形,其支腿长度为12 cm。

在底座板的超高地段,采用1个由ϕ12钢筋焊成的压膜支架(见图9),垫块的大小与上述相同,压脚的长度和连接器钢板倾斜度相匹配。横向布置3排支架,由此大的起拱可以分成4个小的起拱[9]。

图9 钢板连接器后浇带处滑动层压膜支架横截面

9 轨道板灌浆施工质量缺陷及处治

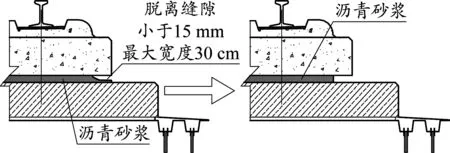

9.1 轨道板边角灌浆不饱满施工质量缺陷描述

轨道板下灌注饱满的砂浆垫层能保证将其上行驶的列车产生的荷载向砂浆层下部传递。当垫层砂浆灌注不饱满时,会降低无砟轨道的耐久性和几何位置的稳定性,甚至导致无砟轨道的毁坏,因此轨道板下的垫层砂浆必须灌注饱满(见图10)。

轨道板下出现轨道板与垫层砂浆脱离现象,但缝隙较小(<15 mm),有脱离的区域沿轨道板横向延伸至板下,最宽30 mm。

图10 轨道板边角灌浆不饱满

9.2 引起缺陷可能的原因

(1)纵向封边密封不严,致使垫层砂浆渗出。

(2)超高区域灌注量过少。

(3)灌浆口处灌浆后的浆面低于超高最高处垫层砂浆的浆面。

(4)在灌浆口处过早将超灌的沥青砂浆舀出,致使过早失去灌浆所需的压力。

(5)排气孔设置不合理。排气孔上缘位置低于轨道板下缘,导致砂浆填充满整个灌注空间后,排气孔已经有均匀饱满的砂浆流出,此时在排气孔上缘与轨道板下缘处的封闭部位仍残留部分空气未排出,从而导致局部砂浆不饱满现象的产生[10]。

9.3 整修措施

将轨道板与垫层砂浆存在脱离缝隙的区域内原有砂浆采用铣杆或其它小型工具人工凿除,注意不要伤及轨道板和底座板。将砂浆层凿成外八字形,并彻底清理松动的砂浆块,用吹风机将腔体内的杂物吹干净(见图11)[11]。

图11 轨道板边角灌浆不饱满质量缺陷整修

侧模距轨道板边3 cm,并沿有缺陷的区域纵向长度范围全长设置。安装后的模板高度比轨道板底边高出最少15 cm。因为支撑层上表面不平整,需在模板外侧施作侧向封边砂浆。在模板端部设置1个15 cm×15 cm的灌浆槽,接于轨道板端部,高与轨道板顶面平齐。垫层砂浆可从此灌浆槽处灌入,并通过槽中垫层砂浆的不同高度来调节灌浆压力。

灌浆槽须设在缺浆最深的范围,垫层砂浆首先流入轨道板板底,随后在缺浆区沿板纵向灌入。当灌浆槽中灌满砂浆并高出轨道板底边10 cm后方可结束灌浆。当补浆的垫层砂浆硬化后,可拆模并将轨道板和模板之间的垫层砂浆凿除。水泥乳化沥青砂浆充填层是CRTSII型板式无砟轨道施工质量控制的难点和关键点,施工质量不仅取决于砂浆的配比和原材料质量,更为重要的是砂浆充填层施工过程的质量控制[12]。

10 结束语

CRTSⅡ型无砟轨道施工,其核心技术均围绕底座板、轨道板施工展开,质量优劣直接关系到高速列车运行安全,对客运专线和高速铁路运营的稳定性、耐久性和旅客乘座的舒适性有重大影响。施工质量缺陷要采取科学正确的整修处治措施,才能最大程度满足或者基本满足施工设计和规范的质量要求,确保CRTSⅡ型板式无砟轨道的施工质量。