高速铁路双块式无砟轨道智能建造技术研究与应用

2020-12-26王明慧曹义华蒋树平

王明慧 张 桥 曹义华 蒋树平

(渝万铁路有限责任公司 重庆 400014)

1 引言

我国高速铁路无砟轨道通过多年的实践经验逐步形成了7种具有自主知识产权的无砟轨道结构型式。其中,CRTS-Ⅰ型双块式无砟轨道因其特有的技术特点成为我国高速铁路主流的无砟轨道型式,尤其是在山区建设高速铁路,CRTS-Ⅰ型双块式无砟轨道已成为设计首选的轨道结构形式[1-3]。纵观双块式无砟轨道发展历程,CRTS-Ⅰ型双块式无砟轨道建造技术的发展主要经历了三个阶段,第一阶段主要是以武广、郑西客专为代表的采用德国雷达2000(CRTS-Ⅰ型)和德国旭普林(CRTS-Ⅰ型)双块式无砟轨道引进消化吸收阶段,其施工装备主要采用引进国外配套设备,价格昂贵,且施工工序较为复杂;第二阶段是充分与我国铁路工程建设实际结合,创造性提出轨排框架法建造技术,以兰新、大西、贵广高铁为代表的组合式轨道排架法建造技术;第三阶段是以郑万高铁为代表的引领双块式无砟轨道建造技术的智能化升级发展阶段。

通过对前两个阶段的总结,在郑万高铁建设中,经过经验拓展和技术创新,创建了新的双块式无砟轨道智能建造技术,开发制造完成了与之匹配的先进工装,解决了双块式无砟轨道施工中人工干扰大,数据不可控等重大技术难题,形成了我国双块式无砟轨道智能建造技术体系[4]。

2 双块式无砟轨道简介

双块式无砟轨道结构由钢轨、弹性扣件、双块式轨枕、道床板、底座/支承层等组成[5-6],见图1。

图1 CRTSⅠ型双块式无砟轨道结构

3 双块式无砟轨道施工发展现状

双块式无砟轨道建造技术经过消化吸收再创新,经历了十余年的实践,其施工工法一直未有显著发展,现阶段主要采用流水工具轨法和传统轨排框架法。尽管传统工具轨法和轨排框架法施工工艺已经较为成熟,但由于整体施工流程对人工依赖程度较高,无法体现机械化和智能化控制的先进技术对施工工效和系统精度控制的效果,所以施工过程中经常出现质量控制不稳定、关键质量参数不易控制、施工效率低、施工工序和标准执行不严等现象,尤其突出的是轨枕定位人工作业偶然误差所引起的质量隐患,其导致的质量缺陷严重影响了后续轨道铺装质量。

3.1 人工因素影响大,质量控制不稳定

传统轨排法施工需要借助大量人力进行人工作业。由于作业岗位为非常规职业培训岗位,熟练的作业技能不易短期掌握,导致作业人员作业技能参差不齐,劳务作业人员难以掌握工艺要点,因此作业过程中很容易产生不规范操作,稍有疏忽即造成工程质量问题。例如,双块式无砟轨道轨排精调是一项精度要求很高的技术工作,一般高程偏差控制在±5 mm范围内,需要测量人员和精调人员紧密配合才能完成,而劳务作业人员的普通技能通常情况下难以准确配合完成精调工序。同时,轨排调整精度受人为因素影响很大,调节时间长,测量人员和操作人员劳动强度大,持续的高强度工作也使精调质量难以保证始终如一。以每个工作面每天精调100 m为例,传统精调时间约为 4.5 h,见图 2。人工精调工序复杂、费时费力,且精调数据不稳定,这些已经成为双块式无砟轨道施工效率提升的制约瓶颈[7-10]。

图2 传统人工精调作业

3.2 关键质量参数不易监控

(1)人工分枕精度难把控,布枕质量低,导致后期扣件损坏严重。

(2)轨道精调质量参数对道床板施工有重要的影响。混凝土浇筑前的精调数据和混凝土浇筑后的复测数据对后期TQI指数影响较大[11]。

(3)道床板混凝土浇筑施工控制参数不易监控。混凝土浇筑时,要对混凝土坍落度、混凝土入模温度等关键参数进行及时跟踪测量。同时,浇筑时,要防止现场施工装备碰撞已经精调完毕的轨排,以免影响精调参数。

3.3 工装机械化水平低且操作流程复杂

(1)工装机械化水平低

传统轨排施工方法机械化水平低,采用大量人工来操作,且操作流程较复杂,造成施工配套装备少、自动化程度低,从分枕到混凝土浇筑,几乎所有工序都需要大量人工参与完成。例如,分枕作业时,需要借助现场龙门吊将轨枕逐个散布,再通过板尺测量+人工撬棍方式调整轨枕间距。此方法不仅人工劳动强度大、工作效率低,且分枕不准确、不平行,导致精调难度高。同时,人工分枕大都直接在隔离层上作业,对下部的土工布污损较严重,见图3。

图3 传统人工分枕施工

(2)工装操作流程复杂

目前,传统无砟轨道施工工装存在操作流程多、需要人工辅助工作量大等问题。无论是工具轨还是轨排框架法,所有调整体系均存在相同弊病,即轨向调整时会影响高程数据,高程调整时轨向需重新锁定,这就需要操作人员反复进行精调。并且,轨道系统各个排架间、排架的托梁间由于高程及轨向的同时调整导致内部应力较大,最终导致精调数据不稳定。

3.4 施工工序和标准执行过程难以有效控制

双块式无砟轨道施工工序虽然已经被广泛掌握,但在现场实际施工时,由于劳动强度大、延时长,且受露天作业环境影响,导致人工配合及工序管控繁复,易出现施工工序和标准执行管控不到位等问题,从而造成严重的施工事故和经济损失。例如,某标段施工标准落实不严格,混凝土浇筑时,对已调整好的轨排产生较大扰动导致轨排横向位移。混凝土浇筑后没有严格落实轨道复测工序,致使没有及时发现异常轨道参数并加以处理。长轨铺设后,静态调整过程中发现平顺性指标严重超限,不得不将28 m的无砟轨道炸除并重新施工。

4 提升双块式无砟轨道施工质量措施

郑万高铁全长818 km,设计时速350 km,是国家“八纵八横”高铁主通道,是重庆快速通达华北、华东、华中地区的主要客运高速通道。2020年4月21日,郑万高铁重庆段施工某标段采用嵌套式轨排、智能精调机和自动分枕平台等先进智能工装,率先进入双块式无砟轨道铺设。通过“工装保工艺、工艺保质量”,使无砟轨道施工取得了显著的质量控制效果和工效提升效果,为2022年郑万高铁全线通车奠定了基础。

使用嵌套式轨排、智能精调机和自动分枕平台等先进智能工装进行双块式无砟轨道施工,是通过机械设备智能作业,按照轨枕布设要求,将轨枕和轨排预装组合,通过智能化自动精调机调整轨排的高程和横向位置,使双块式轨枕在施工作业成型后的道床结构中的空间几何位置达到设计和验标的精度要求。郑万高速铁路无砟轨道施工时,在总结现有的建造技术基础上,通过经验拓展和技术创新,开发研制了基于机械化轨枕预装和精度智能化调控的轨排精调机等工装用于双块式无砟轨道施工,基本解决了传统轨排框架法施工中的不足,在郑万高速铁路重庆段无砟轨道施工作业中,质量控制和工效提升取得了显著效果。

4.1 专业化无砟轨道施工成套装备的应用

为保证施工质量满足设计和验标要求,应遵循“工装保工艺、以工艺保质量”的原则,采用专业化双块式无砟轨道施工成套装备进行施工作业,轨枕施工参数和精度由工装严格把控,从而提高施工质量[12]。

(1)采用新型嵌套式轨排精调数据来拟合设计线路数据

创新型嵌套式轨排通过托梁内外套滑动的方式实现轨向调整,彻底颠覆此前轨道几何形位调整的固有思维,将轨向与高程独立调节,实现轨向与高程调节互不干涉。配合智能化精调机的使用,该新型嵌套式无砟轨道排架大大缩短了道床施工中精调工序时间,有利于缩短双块式无砟轨道施工工期。新型嵌套式轨排见图4。

图4 新型嵌套式轨排

(2)引入智能化精调机进行精调作业,改变传统人工精调方式

采用智能化精调机进行精调作业,完全替代人工调整,只需要人工辅助对位即可,避免了人为因素对精调数据的影响,降低了精调人员的劳动强度,大大缩短了道床施工中的精调工序时间。智能化精调机见图5。

(3)采用智能化自动分枕平台进行分枕和轨排组装

图5 轨排精调机

通过分枕小车的运动和限位实现自动分枕和控制枕距,避免人工直接在土工隔离层上分枕作业,解决了轨排组装时轨枕横向和纵向定位问题。整体轨枕间距误差可控制在3 mm以内,整机自动匀枕时间可在1 min之内完成,平均30~40 min即可组装完成一榀轨排,极大提高了轨排组装效率。智能化自动分枕平台见图6。

图6 智能化自动分枕平台

(4)施工质量指标和功效指标对比

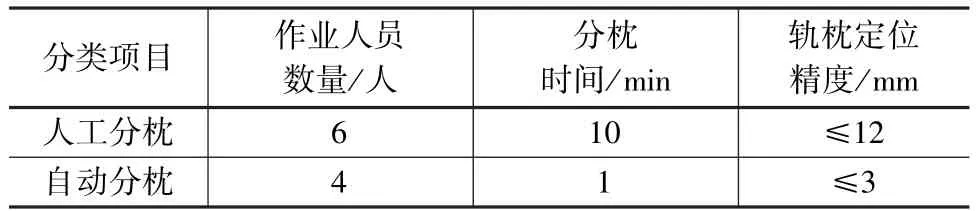

以某施工标段双块式无砟轨道施工实测质量指标TQI指数为例,具体见图7。智能化自动分枕平台和轨排精调机工效指标对比见表1~表2。

图7 轨道不平顺质量对比

表1 轨排组装功效指标对比

表2 轨道精调功效指标对比

双块式无砟轨道工装通过设备的机械化和自动化操作,改变了传统的施工工艺,使施工工艺得到进一步提升和改善,从而保证施工质量和精度。

4.2 采用新技术对无砟轨道关键质量参数进行监控管理

采用信息化、大数据等先进手段对无砟轨道关键质量参数进行监控管理,相关施工数据需要进行记录、保存,以备后期运营时进行维护。例如,轨排精调完成时采集的数据和混凝土初凝后复测数据需要进行记录和保存,并上传相关管理平台。采用承轨台检测机器人,提前对轨道质量参数进行收集。

4.3 加强对作业人员的培训和管理

(1)持续做好专业培训管理工作。以往传统式无砟轨道施工工装机械化水平低,需要大量人力辅助,所以对劳动者专业素质要求也不高。随着一些新技术和新装备在现场逐步应用,对设备操作人员认知能力和操作水平也随之提高。施工单位应组织设备供应商对现场专业操作人员进行专业化培训。

(2)施工管理人员应切实提高现场把控力度。施工管理人员在整个施工工序中,应做到现场随机抽查,关键施工工序施工时,应做到现场实时跟踪。同时,对施工中物料等资源的配备应做到胸中有数,这样才能实现通过对人的管理来提高工程质量目标。

4.4 严格执行施工工序和落实相关检验标准

双块式无砟轨道施工时,测量和精调是关键工序。针对无砟轨道测量,施工单位和监理单位应严格落实两级检查、一级验收制度。双块式无砟轨道施工前,应严格落实复测CPⅢ,必要时执行全部换手测量,保证基础测量数据的准确性。从第一步工序就把错误消灭在萌芽状态,避免出现严重缺陷或重大施工误差。

5 未来发展展望

随着中国制造2025计划的推出,高速铁路也开始迈向智能铁路、智慧铁路以及绿色铁路,成为铁路建设的重点方向,双块式无砟轨道建造技术在未来需要有更大的提升以匹配高速铁路的发展。

(1)目前,我国社会人口老龄化凸显,青壮年体力劳动资源匮乏,依靠大量人工现场作业完成建设工程的落后传统方法会被逐渐摈弃,新技术新工装体现先进生产力是建设工程领域未来的发展方向。高速铁路建设需要逐步提升施工的机械化、自动化、智能化程度,以先进技术体现先进生产力水平,设计科研单位、施工企业和设备供应商应联合攻关,对无砟轨道施工工艺进行再创新,在机械化、智能化水平上再上新台阶。

(2)现阶段建造技术受制于工装水平,其特点是将施工流程分割成单个施工工序,导致现场工序繁杂、施工效率低,精度误差、综合质量控制目标不理想。后期应考虑通过智能工装集成相关工序,使现场达到流水作业,进一步降低人工作用,充分体现“工装保工艺、工艺保质量”的先进技术水平。

(3)充分利用信息化、大数据的先进手段监控管理无砟轨道关键质量参数,相关施工数据需要进行记录、保存,建立云数据库,为后期运营维护备份。

(4)上述设备或技术均在一定程度上实现自动化、智能化施工,但对人工还存在一定依赖,后期测量和精调等工装应结合5 G、北斗导航和云计算等技术对整体施工工艺进行进一步提升,使智能化和信息化施工水平达至新高度。