基于可靠性理论的钢弹簧浮置板过渡段评价指标研究

2020-12-26李刚

李 刚

(中铁十七局集团有限公司 山西太原 030000)

1 引言

钢弹簧浮置板作为一种有效解决城市轨道交通振动与噪声问题的装置,得到了较为广泛的应用[1]。钢弹簧浮置板轨道与整体道床轨道相比,具有较大的基础刚度偏差,如过渡段设置不合理,则列车通过会造成钢轨的动挠度以及动弯应力急剧变化[2],严重影响列车的行车安全与运行平稳性[3]。因此,有必要针对钢弹簧浮置板过渡段的相关控制指标展开深入研究。

国内外学者对过渡段做了大量研究。文献[4]讨论了短轨枕式整体道床与钢弹簧浮置板轨道过渡段设置方式;文献[5]指出浮置板轨道过渡段的设置可采用增加或减少橡胶支座数量和改变刚度的方式来实现;文献[6]通过研究指出增加弹簧支座有利于保持轨道结构在过渡段的平顺性;文献[7]分析了设置橡胶浮置板无砟轨道过渡段对地铁车辆和轨道结构的动力学响应。这些研究深化了钢弹簧浮置板过渡段的结构设计理论,但对于过渡段的标准设计方法和效果评估尚存在进一步研究的空间。

基于此,本文建立钢弹簧浮置板轨道过渡段动力分析模型,引入钢轨垂向挠度变化率作为评价指标,采用响应面方法进行结构服役可靠性计算,为实现钢弹簧浮置板过渡段有效设置提供理论和技术支撑。

2 钢弹簧浮置板轨道过渡段动力学分析模型

根据经典轮轨动力学理论,将车-轨耦合模型简化为车辆和轨道两个子模型,利用轮轨接触关系进行子模型的作用力传递,建立数值求解模型,采用交叉迭代法求解。

(1)车辆模型

车辆模型考虑为车体、转向架、轮对、弹簧阻尼悬挂系统所组成的多刚体模型。通过设置弹簧阻尼器对车辆各部件作用力进行仿真,包含一系和二系悬挂的弹簧及阻尼力。此外,车辆模型还承受轮轨蠕滑力、接触力以及自身重力的作用。其中,车辆部件受力方程及参数可参考文献[8]中相关方程和参数值。

(2)轨道模型

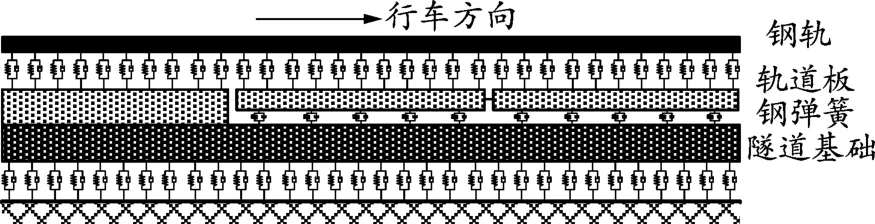

为实现过渡段有效建模,需确定过渡段模型特征。本文不考虑车速影响(取定值72 km/h),只对由普通轨道到浮置板这一刚度由高到低变化的方向进行研究。所建立模型见图1。钢轨采用弹性连续支撑梁模型,考虑分布质量和一致的抗弯刚度;轨道板模型,即钢弹簧浮置板和整体道床板,相邻钢弹簧浮置板道床板间利用连接器以表征剪力铰;考虑隧道结构的基础层以减少动力反射,上下层之间关系采用弹簧阻尼器表达。

图1 轨道有限元模型

过渡段钢弹簧采用常规加密布,令过渡段为左侧前两排钢弹簧减振器其整体刚度与常规的钢弹簧减振器支承刚度有差异,本文将其称为加密钢弹簧,其余有限元模型参数详见文献[8]。

3 轨道随机参数影响

目前,针对钢弹簧浮置板过渡段尚无规范性规定,本文采用文献[9]中所定义的钢轨垂向挠度变化率指标进行评价。

一般情况下,轨道结构性能参数较为稳定,只有部分构件随服役时间的增加而呈现性能的逐渐劣化。所以,本文主要针对易于损伤和更换的部件展开分析,通过对扣件及钢弹簧(正常和加密)的刚度参数进行统计分析,将其统计学特性输入到模型中,进行相应的计算和讨论。经统计得到的参数特征见表1。

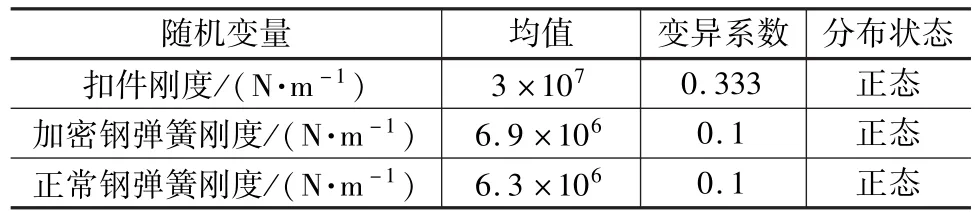

表1 扣件及钢弹簧刚度参数统计特性

由于轮轨系统只能进行确定性的参数计算,为有效表征上述轨道参数的随机影响,本文采用响应面方法,利用失效概率和结构可靠度指标进行计算求解。

首先,进行轨道随机参数与钢轨垂向挠度变化率的响应面函数计算。以表1中选定的参数作为因变量,按照其参数分布特征,将自变量均值作为零水平。根据中心样本组合试验设计要求,当有3个随机变量时,变量各水平值见表2。其中,设计参量α取为1.682。

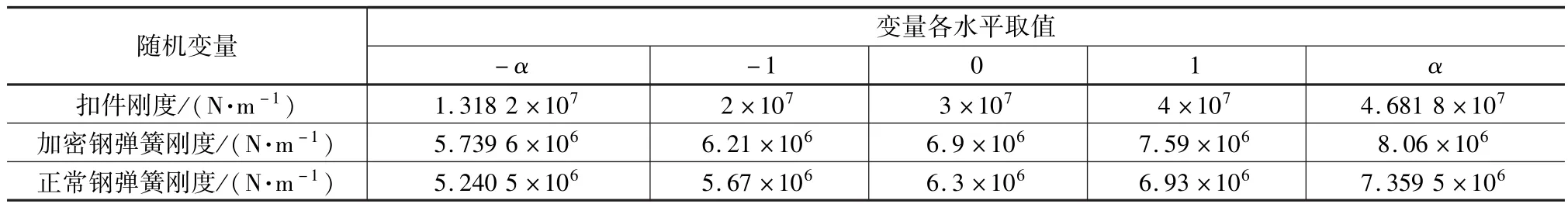

表2 试验水平及实际变量值

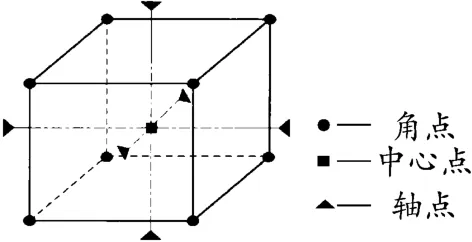

为有效减少仿真计算次数,并考虑中心点的准确性,本文将中心点数量取为1。采用三因素中心组合方案,三个正交轴向分别为三个变量,对应每一个变量以试验水平为±α点的6个轴向样本点作为轴点;再分别确定试验水平为±1的8个角点;每个变量的中心点对应的试验水平均取0值,具体见图2。

图2 三因素中心试验方案

根据选定随机参数的试验组合,在轮轨动力学计算模型中输入相应的计算参数,得到不同工况所对应的钢弹簧浮置板轨道过渡段的最大钢轨挠度变化率,见表3。

表3 试验设计和有限元结果

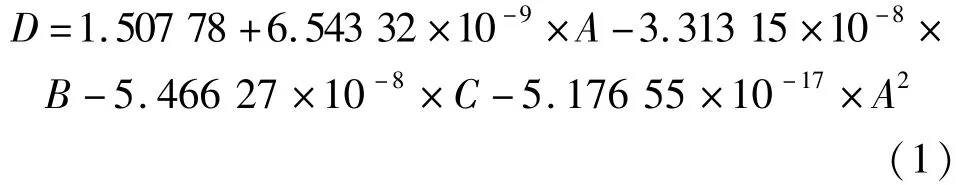

将随机计算参数与有限元计算结果进行响应面计算,则:

式中,A为扣件刚度(N/m);B为加密钢弹簧刚度(N/m);C为正常钢弹簧刚度(N/m);D为钢轨最大挠度变化率(mm/m)。

通过拟合得到相关函数可知,加密和正常两种钢弹簧刚度与钢轨垂向挠度变化率呈负相关关系,这说明当轨道扣件刚度不变时,钢弹簧刚度增加,引起钢弹簧浮置板在过渡段处轨道结构刚度增大,从而与邻近的整体道床轨道刚度差减小。

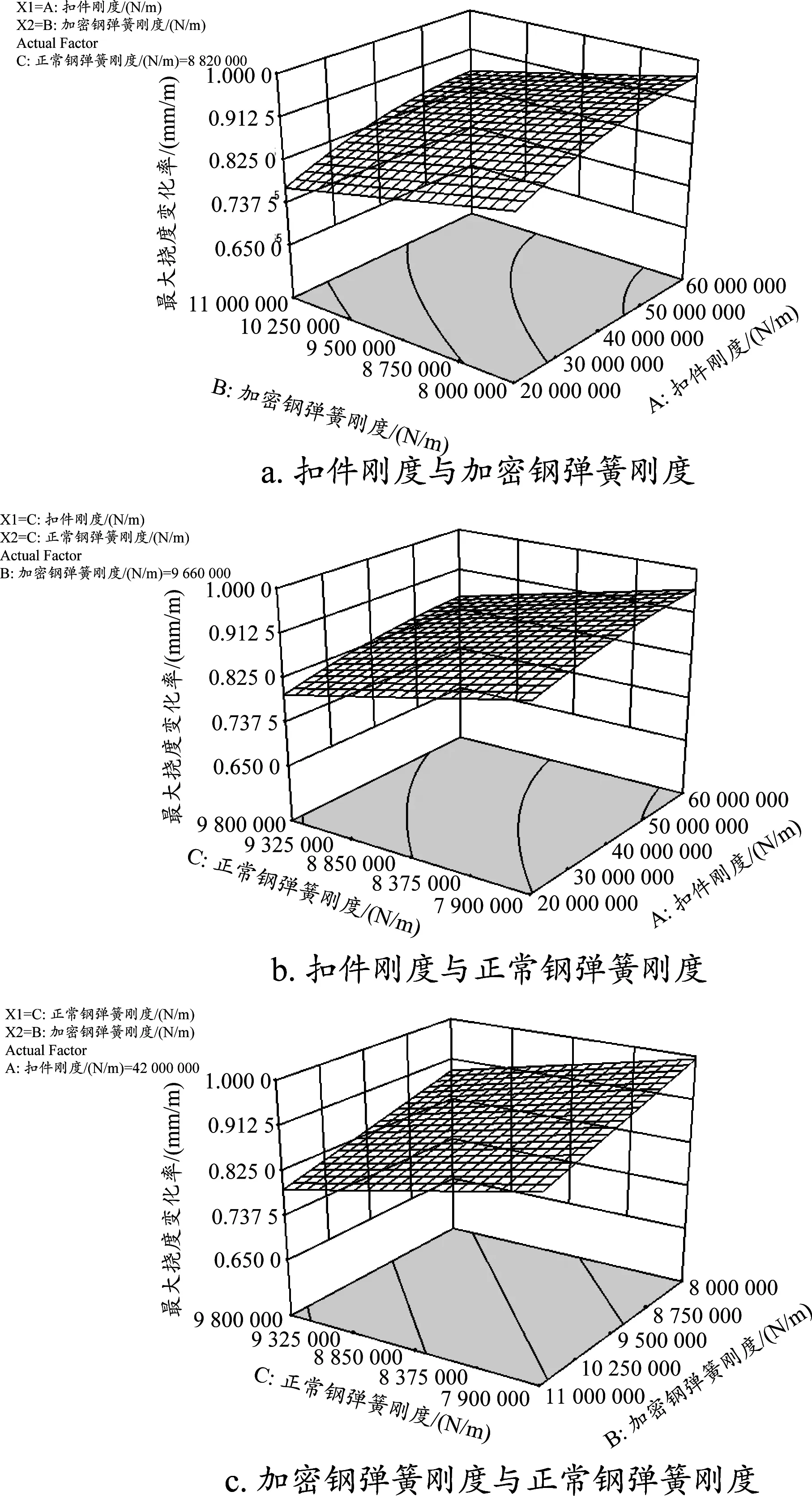

利用式(1)对最大钢轨垂向挠度变化率响应面函数进行计算,结果见图3。如果不考虑钢弹簧刚度变化,钢轨挠度变化率随扣件刚度的增加而增加,即若不考虑其它因素,单纯地增加扣件刚度,只会导致过渡段相邻轨道结构刚度差的增加。因此,为了降低钢弹簧浮置板轨道过渡段所产生的动力响应突变,应使用刚度适当较小的扣件。

图3 随机参数对于钢轨最大挠度变化率的影响

对三个轨道参数进行灵敏度计算可知,正常钢弹簧刚度、加密钢弹簧刚度和扣件刚度的灵敏度系数分别为0.640 6、0.425 2和0.639 3,即三个参数中正常钢弹簧刚度的敏感度最高;结合回归方程的结果,钢轨垂向挠度变化率在扣件刚度为最大、钢弹簧刚度为最小时将达到最大值。

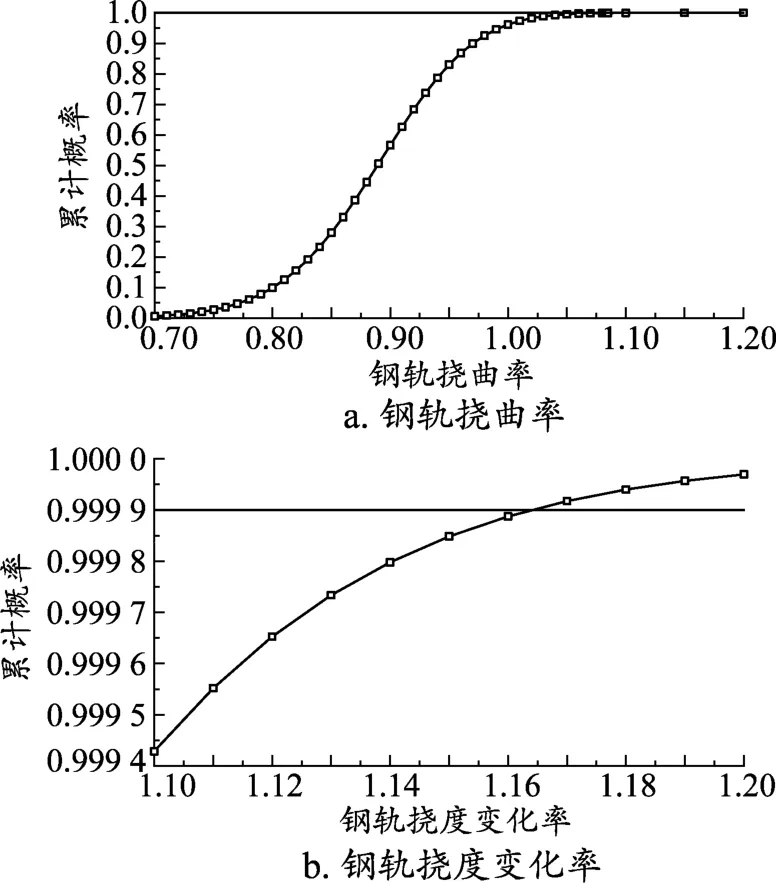

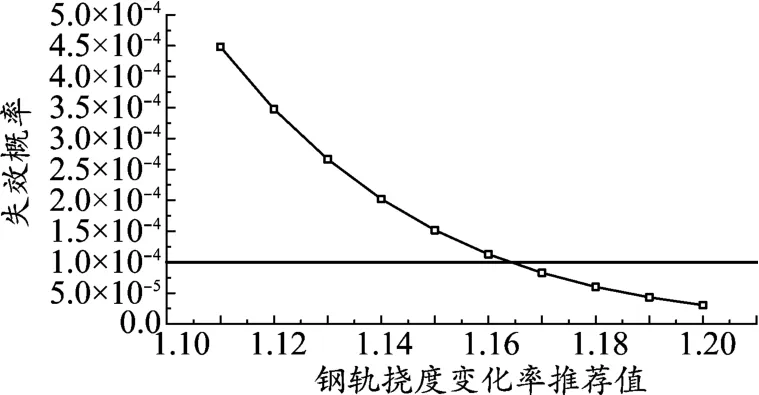

在此基础上,利用失效概率和结构可靠度指标对钢弹簧浮置板轨道过渡段钢轨挠度变化率控制指标进行计算。参考我国铁道工程结构可靠度指标值的界定[10],轨道结构可靠度可确定为3.7,则对应的失效概率为10-4。

利用上述设计验算点法计算结构可靠度的累计概率与钢轨挠度变化率关系,结果见图4。可知,对于失效概率为10-4时,对应的钢轨挠度变化率控制指标推荐为1.17 mm/m,即当控制指标值为1.17 mm/m时,钢轨挠度变化率突破此限值的概率是小于10-4,见图5。

图4 基于钢轨挠度变化率的累计概率曲线

图5 钢轨挠度变化率推荐值与失效概率关系曲线

4 钢轨挠度变化率对行车影响分析

本节对钢轨挠曲率控制限值刚度差和轨道不平顺综合作用下地铁列车运行安全性进行计算。将扣件刚度值取为4.681 8×107N/m(α水平),正常钢弹簧刚度值取为5.240 5×106N/m(-α水平)。由式(1)计算可知,加密钢弹簧刚度取值为3.087 8×106N/m。

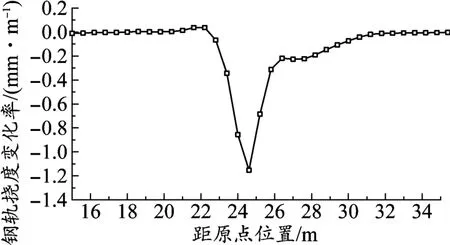

轨道不平顺输入采用实测钢弹簧浮置板区段的轨检车数据,利用本文所建立的轮轨动力学模型进行计算,则地铁车辆驶经该过渡段时,其钢轨变形如图6所示,对应钢轨挠度变化率的最大值为1.15 mm/m。所以,可将其作为失效概率的最不利工况对行车舒适性和安全性进行计算。

图6 轮对在通过过渡段时钢轨垂向变形曲线

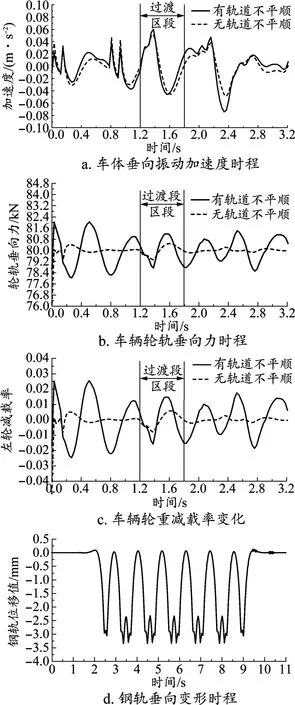

图7为轮轨动力计算典型结果。由车体垂向振动加速度时程可知,轨道不平顺的影响较小,车辆振动幅值小于铁路养护维修规范[11]中Ⅰ级保养标准;由轮轨垂向力结果可知,过渡段内,轮轨垂向力在短时间内无显著突变;由轮重减载率结果可知,轮重减载率最大值为0.014 8,小于规范[12]要求,可以保证地铁车辆的安全运行;由轨道中间部位的钢轨挠度变化可知,钢轨垂向位移在不平顺工况下的最大值为3.33 mm,符合《浮置板轨道技术规范》所规定的钢轨最大垂向位移限值不超过4 mm的要求。

综上,轮轨动力学计算结果均可以满足列车运行舒适性和安全性限值的规范要求。

5 结论与建议

本文利用钢弹簧浮置板轨道过渡的轮轨动力学模型,以钢轨垂向挠度变化率作为评价钢弹簧浮置板过渡段动力学影响指标,采用基于结构可靠度理论的响应面方法进行计算,讨论扣件、正常钢弹簧和加密钢弹簧三种轨道结构随机参数下结构服役的可靠性,得到如下结论:

图7 轮轨动力学计算结果

(1)基于结构服役可靠性指标,可以确定钢弹簧浮置板过渡段钢轨垂向挠度变化率控制指标限值为1.17 mm/m。

(2)钢弹簧浮置板轨道刚度与钢轨垂向挠度变化率具有负相关性,在整体道床和浮置板轨道过渡段,若不考虑其它因素的影响,仅增加扣件刚度将导致过渡段相邻轨道结构整体刚度差的增大。

(3)推荐的钢轨垂向挠度变化率控制指标限值可以满足行车安全性要求,建议在进行钢弹簧浮置板过渡段铺设时,将其作为关键性指标控制限值。