低温红外场景生成技术研究

2020-12-26时庆峰高彦泽

李 卓,时庆峰,王 欣,高彦泽,施 蕊

(1. 北京理工大学 光电学院,北京 100081;2. 精密光电测试仪器与技术北京市重点实验室,北京 100081;3. 蓝视光学科技(北京)有限责任公司,北京 100081)

0 引 言

红外场景生成技术广泛应用于红外制导半实物仿真系统中[1]。随着近年来红外成像探测系统在航天领域的应用不断深入,应用在宇宙空间中低冷环境下的红外场景模拟系统变得越来越重要。这些低冷环境主要包括卫星、深空探测器、空间反卫星武器等所处的太空空间背景,因此需要模拟低温环境下的场景目标辐射特性,用于开展深空低冷背景下红外场景的生成、检测及辐射测量。实验室环境下通常是将低温红外场景生成装置放置于能提供低温真空的低温真空舱中,通过红外场景生成装置产生所需的红外辐射场景[2]。

目前低温红外场景生成技术中,主要的技术方案包括MEMS转换薄膜技术,北京理工大学研制的基于MEMS转换薄膜的转换芯片,可以达到1 024×1 024的空间分辨率,模拟的最高温度可以达到250 ℃。电阻阵列技术方面,Santa Barbara Infrared公司研制了低温电阻阵列,称为OASIS (optimized arrays for space-background infrared simulation),采用512×512的阵列结构,最高可模拟温度可达700 K[3]。其他低温红外场景生成方法包括光组合电阻阵列型转换方式以及半导体技术方式。Optical Science Corporation研制了二极管激光阵列和电阻阵列组合的红外场景转换原理样机,激光二极管阵列采用W型量子阱二极管激光,电阻阵列使用BRITE II,可在100~290 K环境中模拟250~850 K的温度[4]。乌克兰的学者应用半导体屏原理,在室温下实现了210~300 K高帧频动态场景的模拟[5-6]。但是由于电阻阵和激光二极管等直接辐射型场景生成装置的原理是自身发射红外辐射,因此它所模拟的最低温度要高于自身工作温度,所模拟的温度越低,其工作温度越低,越难以实现[7-8]。半导体屏无法模拟接近于绝对零度的低温,而且其动态范围较小。

在低温环境下大部分红外场景生成装置必须加入保温措施才能正常工作[9],而保温层和相关的电子元器件会引入热源,对背景和目标的红外辐射都会产生热干扰。由于所模拟的背景温度和目标温度较低,红外目标辐射强度小,所以低温场景还容易受到舱内其他热源辐射的干扰。

本文研究了一种基于MEMS转换薄膜的低温红外场景生成技术,其工作原理类似于电阻阵列工作原理。与电阻阵列的区别是,电阻阵列是利用电流给像元加热,产生热辐射,而MEMS转换薄膜是利用光照射在像元上给像元加热,产生红外辐射。所以MEMS转换薄膜是一种利用光照射在像元上,像元吸收照射光的能量产生温度升高,进而产生红外辐射的被动无源器件。红外场景生成系统除了MEMS转换薄膜以外,其他的设备包括场景写入系统和光源均置于真空舱外,舱内没有电子元件,因此低温真空舱内的温度场更加干净,也解决了电子元器件低温不能工作的问题。MEMS转换薄膜本身可以模拟的最低温度不再受自身工作温度的限制,而主要取决于MEMS转换薄膜所处的环境温度,因此MEMS转换薄膜能够模拟的最低温度可以接近于环境温度。

红外场景生成的主要技术参数包括可模拟的场景温度范围和时间响应两个参数,即可模拟红外场景的温度特性和时间特性。

本文对低温条件下MEMS薄膜芯片的温度特性和时间特性进行了数学物理建模分析,并对MEMS薄膜芯片在低温环境下的温度空间特性和时间特性进行了实验研究。实验结果表明,在173 K、2×10-5Pa环境下,MEMS薄膜芯片可模拟的温度范围为173~540 K,上升时间为6.73 ms,下降时间为6.22 ms,阵列规模可达1 400×1 400。

1 低温红外场景生成技术

1.1 低温红外场景转换原理

MEMS转换薄膜的原理是薄膜吸收照射到其表面处的写入光能量,使薄膜表面温度升高进而产生红外辐射,工作原理如图1所示。由于写入光携带的能量具有特定的空间分布(写入光图像的灰度的空间分布),因此照射到MEMS转换薄膜上每个像元的写入光能量都不相同,MEMS转换薄膜不同像元吸收不同的写入光能量后使得像元升高不同的温度,形成与写入光能量分布相对应的温度场分布,进而形成与写入光图像相对应的红外图像辐射[10-11]。MEMS转换薄膜直径4英寸,通过MEMS技术制作周期性排列的微结构作为像元,像元尺寸为37 μm×37 μm,像元阵列为1 400×1 400。

图1 MEMS薄膜芯片转换原理Fig.1 Principle of MEMS film transducer

1.2 低温红外场景生成技术

与工作在常温环境下的红外场景生成装置相比,工作在低温环境下的红外场景生成装置需要放置在低温环境下,这就要求场景生成装置的电子设备在低温下可以正常工作。一般的措施是对装置增加保温层,使其在低温下正常工作。这种情况下,保温层对低温真空舱内温度场分布会产生干扰,并且由于发光器件的工作温度不是在低冷环境下,所以这种方式模拟的红外场景最低温度也达不到环境温度,而是电子元件可以工作的最低温度。针对这些特点,做了如下考虑和设计。

基于MEMS转换薄膜的低温红外场景所生成的最低温度是由低温真空舱内部的环境温度以及转换薄膜的温度决定的,最高温度与转换薄膜本身性质和写入光功率密度相关。由于MEMS转换薄膜本身是被动无源器件,图像写入系统可以放到低温真空舱外部,通过低温真空舱窗口照射到MEMS转换薄膜表面。受温度的影响,在低温条件下低温真空舱内的零件位置会有变化,不同温度条件下会有不同。因此,在舱外通过多维调整架组成的光路调整装置,在低温实验过程中可以调整写入光的参数。由于舱内没有电子元件,避免了电子元器件低温工作产生热源而引入的杂光干扰问题。MEMS转换薄膜本身能模拟的最低温度主要取决于环境温度,因此MEMS转换薄膜可以模拟的最低温度可以接近于环境温度。

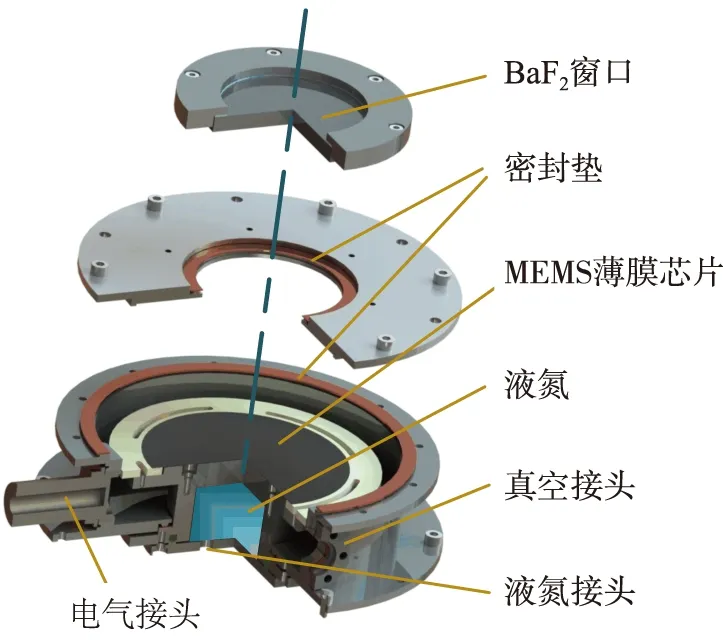

红外场景转换装置是一个为MEMS转换薄膜提供工作环境和必要结构的腔体封装结构,其组成如图2所示。为了尽量减小热交换造成的热能损失,MEMS转换薄膜需工作在真空条件,此时MEMS转换薄膜与环境由于对流而引起的热交换可以忽略。红外场景转换装置与外界连接的光窗口需要同时对532 nm波段的写入光和2~14 μm的红外光都具有高透过性,采用氟化钡材料制作。装置内部放置MEMS转换薄膜,以及测温Pt电阻(测温范围73~773 K),通过电气接头将信号引出,腔体内部涂抹高吸收率(0.9~0.94)的黑漆,以减少内部杂散光的反射。装置背部为液氮腔体,侧面为电气接头以及真空接头。在低温真空舱内工作时,将液氮和真空管路分别与低温真空舱自身管路相连,红外场景转换装置即可开始工作。在不制冷条件下,红外场景转换装置也可以通过小型带压液氮罐和真空机组单独工作,实现在常温常压环境下的调试。

图2 红外场景转换装置结构Fig.2 Structure of infrared scene conversion device

低温红外场景生成系统主要由场景写入系统、写入光窗口、舱内反射镜、红外场景生成装置、红外窗口、测试设备、温度传感器、液氮储罐等组成。场景写入系统图像的功能是生成带有低温红外特征的写入光波段动态场景,写入光信号经过低温真空舱写入光窗口和舱内反射镜成像至安放在冷舱内的红外场景转换装置的MEMS薄膜芯片上,将写入光波段的场景转换为红外波段场景,最终经低温真空舱红外窗口投影至测试设备。低温真空舱为红外图像转换装置提供低温真空工作环境模拟低温背景。红外场景转换装置各监测点处的温度传感器通过低温真空舱的穿舱法兰连接至舱外控制柜,可以实时测量监测点处温度。液氮管路直接与MEMS薄膜背部的液氮腔接通,为MEMS薄膜提供液氮制冷。

图3 低温红外场景生成系统实验装置图Fig.3 Cryogenic infrared scene generation system

2 低温MEMS薄膜芯片建模

2.1 芯片空间特性模型

当写入光为线光源时,光源两侧芯片的热力学行为可以简化成二维热传导行为。当芯片厚度d相比于直径足够小时,芯片在厚度方向可认为没有温度梯度,此时芯片的热力学行为可以简化为一维热传导方程。由于芯片工作时处于高真空环境,可以忽略热对流,此时薄膜芯片的热力学行为可以描述为

(1)

其边界条件为

式中:d为芯片厚度;ρ为芯片密度;cp为芯片比热容;T为芯片温度;q表示照射在芯片上的横向传播功率密度;k为芯片热传导系数;ε为芯片表面发射率;σ为斯忒藩-玻尔兹曼常数(5.67×10-8W·m-2·K-4);T0为环境温度;r为芯片半径;Q为芯片上吸收的热流密度。式(1)左边表示芯片温度随时间变化,式(1)右边分别表示芯片吸收的热流密度、热传导和辐射对芯片表面温度变化的影响。

(2)

可以得到式(2)的解为

(3)

2.2 芯片时间特性模型

当写入光出射处为圆形光斑时,假设在照明区域内温度分布是均匀的,即薄膜芯片在受到照射表面处无温度梯度,此时薄膜芯片的热力学行为可以用沿厚度方向的瞬态方程来描述,如式(4)所示。

(4)

将边界条件T-T0|t=0=ΔT0代入式(4),得到芯片表面温度随时间变化的函数为

(5)

3 低温红外场景生成

3.1 低温红外场景空间特性

红外场景写入系统生成一个灰度图像,经舱内反射镜和分束器投影到芯片表面,薄膜吸收可见光能量后生成红外辐射图像。由InfraTec VarioCAM HD型红外测温热像仪(镜头焦距30 mm)通过低温真空舱的红外窗口进行数据的采集,热像仪波段范围7.5~14 μm。最高温度测量结果受到环境温度和写入光功率的共同影响。环境温度可以通过液氮管路进行调节,通过舱内芯片背部的铂电阻进行温度测量。写入光功率可以通过场景写入系统的灰度值来调节,写入光功率强度通过预先测试的从场景生成装置到薄膜芯片处的数据进行计算。

将写入光功率密度恒定为0.027 5 W/mm2,研究不同环境温度对薄膜芯片可模拟的最大温度与最小温度差值的关系。MEMS薄膜芯片是无源被动器件,可模拟的最低温度与环境温度相近。由图4可以看出在173~235 K的温度区间内,不同环境温度下芯片可模拟的动态范围随着环境温度的降低而逐渐增加,测得二者测量值ΔTExp的多项式拟合曲线为

(6)

可以看出环境温度越低可模拟的温度动态范围越高,如果将低温真空舱的环境温度降到更低,芯片所模拟产生红外场景温度的最大值与最小值的差值将会更高。

图4 写入光功率密度恒定(0.027 5 W/mm2)时环境温度与可模拟动态范围关系Fig.4 Relationship between ambient temperature and simulated dynamic range when the optical power density is 0.027 5 W/mm2

根据图4可知,测量值与计算值的标准偏差为2.75 K,最大偏差4.04 K出现在最低温173 K处,远高于误差平均值0.218 K的水平,在不同环境温度下,各组计算值和测量值的偏差主要来自材料热导率、发射率和密度等热物性参数的改变。因为材料的热物性参数并不是定值,而是会随着环境温度的变化而改变,在最低温度处薄膜材料的参数改变值最大,因此出现了测量值与计算值最大的偏差。可模拟温度范围的测量值ΔTExp与计算值ΔTCal的差值补偿函数g(T0)是与环境温度T0相关的函数,可以表示为

g(T0)=ΔTExp-ΔTCal

(7)

根据实验测量值与理论计算值的测量结果,曲线方程g(T0)的表达式为

(8)

将低温真空舱环境温度稳定在173 K条件下,研究不同的写入光功率对芯片可模拟的最大温度与最小温度之差的关系。图5显示了两者基本呈线性关系,拟合的曲线方程为

ΔT=2 970.94×q-4.75

(9)

图5 环境温度(173 K)恒定时写入光功率与可模拟动态范围关系Fig.5 Relationship between optical power and simulated dynamic range when the ambient temperature (173 K) is constant

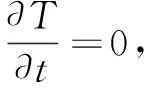

通过增加写入光功率,芯片所辐射的红外场能量随着入射到薄膜芯片表面处的能量增加而增加,系统模拟的温度动态范围会继续增加。测量值与计算值的差值平均数为2.01 K,最大偏差出现在功率密度0.059 9 W/mm2处,为14.834 9 K。计算误差的来源除了上文中提到的材料本身参数在低温下与常温下有所不同之外,不同功率的写入光在经过成像光学系统与低温真空舱写入光窗口及舱内反射镜时的损耗不同也是误差引入的来源。为了测试芯片的损伤阈值,逐步将写入光功率增加,当芯片开始出现不可逆的损坏时,得到在173 K环境下,MEMS薄膜芯片在写入光照射下的损伤阈值为0.123 3 W/mm2,此时最高温度为539.93 K,动态范围达到了367.93 K。此时测得的图像灰度对比度如图6所示,其水平和垂直方向的灰度范围分别为50~255和47~254。

图6 薄膜芯片对比度测试图Fig.6 Film transducer contrast test charts

3.2 低温红外场景时间特性

红外场景写入系统将一组方波脉冲形式写入光图像投影到芯片表面,在低温真空舱红外窗口处用红外透镜聚焦至红外探测器焦平面处,进行测试信号的采集,即可得到薄膜芯片辐射出的信号强度随时间变化的信息,红外探测器响应时间优于20 ns。MEMS薄膜芯片接收到写入光的能量后,芯片表面温度迅速升高,直到芯片达到热平衡。进入热平衡状态后,芯片温度保持不变,此时辐射强度达到最大。当无写入光信号时,芯片表面温度开始缓慢降低,辐射强度开始下降,直到接近于零,完成一个调制周期的光热转换。

利用红外点源探测器测量芯片辐射强度随时间变化的过程,分析不同环境温度下芯片热平衡状态被破坏后辐射强度的变化曲线,如图7所示。

图7 环境温度与芯片瞬态温度关系Fig.7 Relationship between ambient temperature and transducer transient temperature

红外场景投影装置显示一幅图像的时间分为上升时间、保持时间和下降时间3部分。假设红外场景投影装置像元辐射强度最大值为V,将芯片的上升时间设定为像元辐射强度从0.1V上升至0.9V所需要的时间,保持时间是指像元辐射强度从0.9V上升至V再下降到0.9V所需要的时间,下降时间设定为像元辐射强度从0.9V下降至0.1V所需要的时间[15]。对实验测得的不同环境温度下薄膜芯片的辐射强度随时间变化的曲线进行计算处理,可以得到如图8所示的上升时间、下降时间与环境温度的关系。随着环境温度的下降,薄膜芯片的上升时间从环境温度203 K时的6.52 ms逐渐增加为环境温度173K时的6.73 ms,同时下降时间从环境温度203 K时的6.75 ms逐渐下降为环境温度173 K时的6.22 ms。

图8 环境温度与上升/下降时间关系Fig.8 Ambient temperature versus rise/fall time

3.3 仿真实验

仿真实验中,MEMS转换薄膜层材料热特性参数设置如表1所示。

表1 MEMS转换薄膜材料参数设置Tab.1 MEMS film transducer material parameter setting

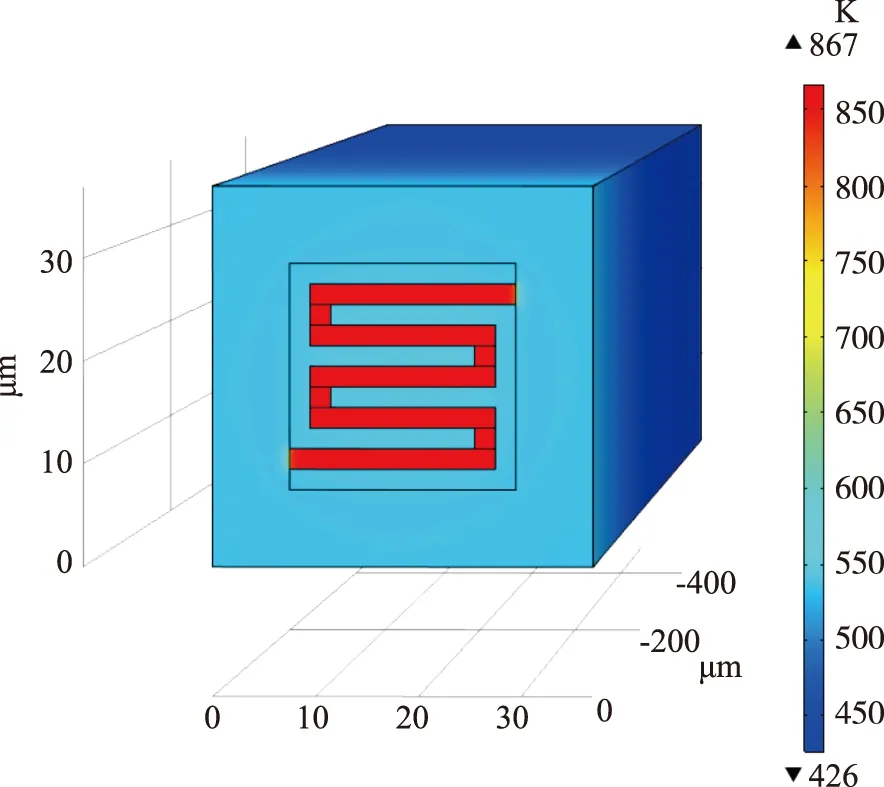

根据热传导模型和像元物理模型,利用有限元分析的方法模拟低温薄膜芯片像元在低温环境下的温度特性。将材料参数代入模型可得MEMS薄膜芯片的空间热分布,在真空条件下,以173 K作为像元初始温度进行仿真,分析像元在这种条件下的温度分布。像元达到热平衡时的温度分布如图9所示。在173 K环境温度下,写入光功率密度0.123 3 W/mm2时,像元表面最高物理温度为867 K,最低物理温度426 K,支撑腿和衬底交界处为725 K,根据发射率和占空比可知像元的平均表观温度为549.48 K。

图9 像元稳态温度分布Fig.9 Pixel steady-state temperature distribution

4 结束语

本文提出了一种低温红外场景生成技术,基于MEMS薄膜芯片无源、被动的原理设计了低温红外场景生成装置,对薄膜芯片的空间特性和时间特性进行了理论计算和仿真分析。在7.5~14 μm波段,当入射到芯片处的光功率密度为0.027 5 W/mm2时,环境温度从233 K降低到173 K,可模拟温度范围从49.67 K增大到85.2 K。在环境温度173 K下,写入光功率增加到0.123 3 W/mm2时,可模拟温度范围加大到367 K。当环境温度从233 K降低到173 K时,薄膜芯片的上升时间从6.52 ms增加至6.73 ms,下降时间从6.75 ms减少至6.22 ms。低温实验结果表明:环境温度越低,MEMS薄膜芯片可模拟温度的范围越大,时间响应也越快。MEMS薄膜在低温红外场景生成技术中拥有广阔的应用前景,目前,基于MEMS薄膜的红外转换器件的低温红外场景生成技术已经应用于低温环境半实物仿真实验中。