AP1000核电设备闸门补强板不等厚焊缝的射线检测

2020-12-25李越成

李越成

(中国核工业第五建设有限公司,上海 201512)

1 设备闸门概况

设备闸门为法兰型环状闸门,其贯穿核电站反应堆安全壳,是安全壳上的重要设备。设备闸门由闸门封头、闸门筒体、提升装置和悬挂装置等几大部分组成。其中,设备闸门筒体的补强板和安全壳筒体的连接方式为全熔透对接。为了保证安全壳的整体密封性,需要对焊缝进行100%渗透检测(清根及完成焊接后各进行一次)和100%射线检测。为了避免焊接变形,闸门套筒补强板与筒体板焊接时,在焊接应力引起的法兰变形减到最小之前,法兰接合面不能被打开。

2 设备闸门补强板焊接特点

2.1 补强板焊接坡口加工

设备闸门补强板材料为SA 738Gr.B,厚度为95.3 mm,坡口形式为不对称X型,其设计尺寸及坡口形式如图1所示。坡口实际加工尺寸和设计尺寸会存在一定的偏差。

图1 设计尺寸及坡口形式示意

2.2 补强板焊接坡口对中

补强板定位焊后,进行间隙和错边量检查时发现,在保证错边量满足要求的前提下,由于实际坡口加工存在偏差,使得补强板的钝边位置和钢制安全壳筒体上的钝边位置无法对中。对补强板8个方位点进行钝边距离测量,钝边测量位置及闸门分区如图2所示(图中T1为底封头板厚度,T2为第一圈筒体板厚度,T3为第二圈筒体板厚度),钝边距离测量结果如表1所示。

图2 钝边测量位置及闸门分区示意

表1 钝边距离测量结果 mm

由测量得知,补强板的钝边位置x为43~70 mm,平均值为52.5 mm,补强板坡口上、下位置出现负偏差,左、右位置出现正偏差,并在1#,3#,5#,7#位附近偏差值较大。

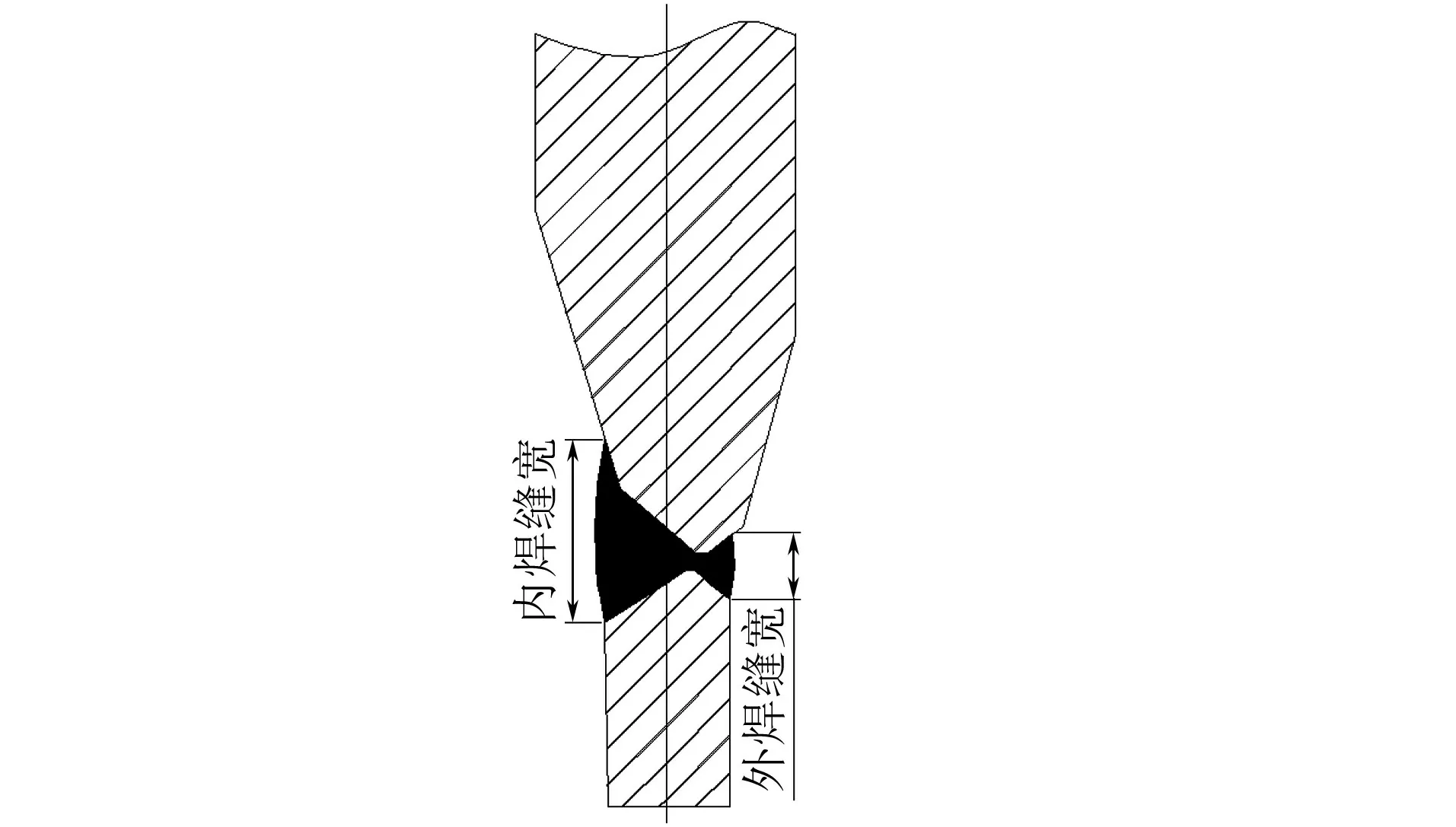

2.3 补强板焊接坡口宽度

由于坡口加工时出现偏差,焊接完成后,部分焊缝宽度达到90 mm(一般为35 mm),对补强板8个方位点的内、外侧进行焊缝宽度测量(内外侧焊缝宽度示意见图3),发现上、下方位外侧焊缝比内侧焊缝宽,而左、右方位内侧焊缝比外侧焊缝宽。

图3 内外侧焊缝宽度示意

由测量得知,补强板的内焊缝宽度为36~88 mm,从1#位到8#位呈现先变大,后变小,再变大的趋势,在3#,7#位附近达到最大;外焊缝宽度为40~75 mm,从1#位到8#位呈现先变小,后变大,再变小的趋势,在1#,5#位附近达到最大,与内侧焊缝宽度变化趋势刚好相反。

3 补强板焊缝射线检测技术难点

3.1 射线检测技术要求

射线检测技术文件要求将工件焊缝及热影响区影像全部显示在底片上,底片标识不得遮盖焊缝有效评定区影像;X射线底片有效评定区黑度要求在1.8~4.0,γ射线底片有效评定区黑度要求在2.0~4.0。对于厚度变化不大的焊缝(常规焊缝),只需对同一片位分两个区域透照即能满足检测技术文件要求,其分区如图4所示。

图4 常规焊缝分区示意

一般而言,不对称X型坡口焊接的补强板内侧焊缝比外侧焊缝宽,底片标识放在内侧焊缝热影响区外,分区标记放置在有效评定区以外的焊缝上,用以识别有效区域。透照由内侧向外侧进行,标记影像不会投影到焊缝影像区域内。

3.2 射线检测难点分析

对补强板焊缝超宽区域进行射线检测时发现,由于部分位置内外侧焊缝宽窄不一,厚度较厚(部分位置甚至超过了X射线机的最大透照厚度), 厚度差大,拍摄的底片质量很难达到要求,特别是靠近补强板一侧。其技术困难主要表现在以下两个方面。

(1) 补强板焊缝超宽,合理分区困难

典型偏差焊缝截面如图5所示,可见补强板内、外焊缝宽窄不一。

图5 典型偏差焊缝截面

经分析,这种情况是补强板坡口钝边加工位置出现偏差及不同位置的筒体板标称厚度不同引起的。当不出现偏差时,x为60.3 mm(见图1)。

(2) 厚度差梯度过大,工艺制定困难

在可透照范围内,不同片位透照宽度和厚度不一,厚度方向的梯度变化不规律,从而较难确定透照工艺,易造成底片黑度不均、黑度超标、标识不全等,难以达到标准要求[1]。透照厚度方向的梯度如图6所示(图中T为工件厚度)。

图6 透照厚度方向的梯度示意

4 射线检测方案与工艺的制定

4.1 射线检测方案制定

补强板焊缝的透照经过综合分析制定了如下工艺方案:对于分区,将补强板一侧的焊缝边界画到另一侧的焊缝上,综合起来进行透照区域划分;对于参数选择,测量出各个片位及区域的透照厚度,分别制定相应的曝光参数进行透照。

按照以上方案进行试片时发现,内、外焊缝筒体板侧边界的距离差也有较大变化,使得在将补强板一侧的焊缝边界画到另一侧的焊缝上时失去基准,出现误差。因此,首先需要通过定位片确定内外焊缝筒体板侧边界的相对位置。

4.1.1 焊缝边界测定

在焊缝1#~8#位置附近分别选择特征片位,利用定位片进行焊缝边界测定。

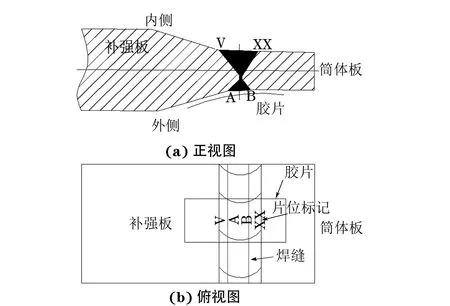

定位片标识及铅字标记布置如图7所示,将铅字“V”“XX”放置在内焊缝边界(“XX”代表片位),将铅字“A”“B”放置在外焊缝边界,通过铅字标记在底片上的投影位置来推测焊缝边界的大致变化规律。

图7 定位片标识及铅字标记布置示意

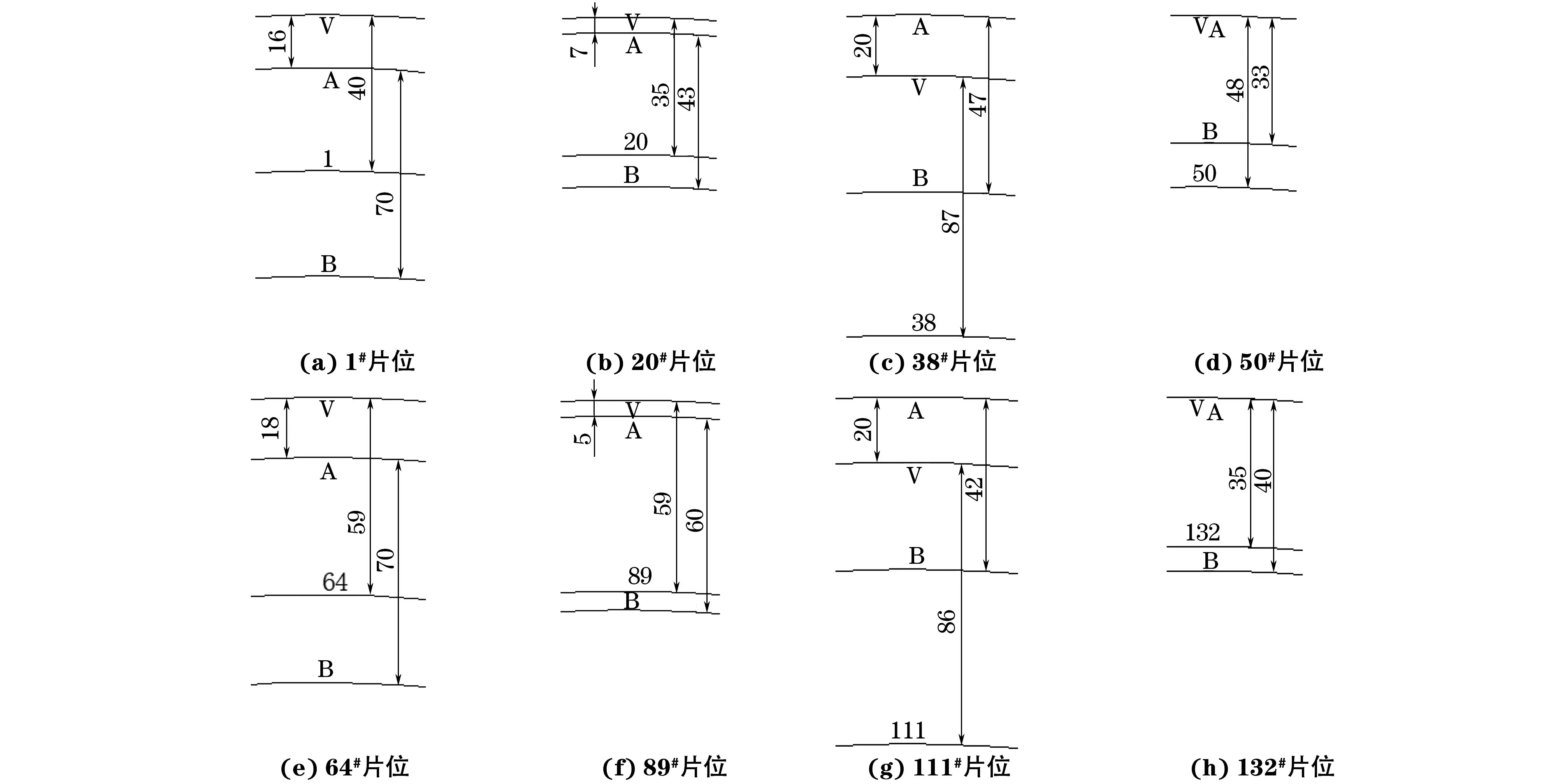

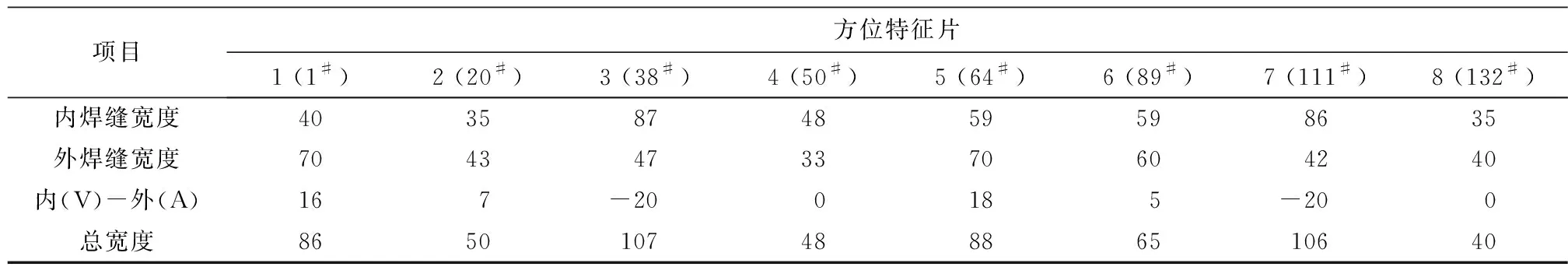

方位特征片定位数据如表2所示[以内侧(V)边界为零位,“内(V)-外(A)”为正数,表示外焊缝筒体板侧边界在底片上的投影在内侧焊缝的投影内,反之在外],其影像及尺寸如图8所示。

图8 方位特征片的影像及尺寸

由表2可知,不同位置的内外焊缝筒体板侧边界都不同。根据数据模拟补强板内、外焊缝的位置走势如图9所示。其中红色区域为外侧焊缝变化影像位置,黑色区域为内侧焊缝影像位置。

4.1.2 焊缝厚度测量

若要制定合理可行的检测工艺,就需要了解焊缝的坡口形式和焊缝透照厚度(T),由图9可知,部分坡口钝边不对中导致焊缝超宽,实际透照厚度变化较大,故拟对每个片位分薄、中、厚3个区域进行透照(见图10),若要准确控制底片黑度,就应了解各个区域的透照厚度变化和最厚处的厚度情况。例如,需要知道线条3处的T,只需要测出图中Y1和Y2,即在内外侧X1值相等处测量焊缝相对于筒体板的余高,则T=T1+Y1+Y2(T1为筒体板厚度)。

表2 方位特征片定位数据 mm

图9 补强板内、外侧焊缝位置示意(模拟结果)

图10 焊缝透照厚度测量模型

具体测算方法如下:① 分别测量并记录补强板焊缝所有片位的内、外焊缝宽度;② 根据定位片测量结果描绘出内、外侧焊缝边界,根据每个片位的厚度变化趋势在内外焊缝上分别画出补强板焊缝的3次透照区域,如图10所示的1区、2区、3区;③ 分别测出如图10所示线条1,2,3处的Y1,Y2;④ 记录各区透照厚度,T=T1+Y1+Y2。

根据测量结果发现部分焊缝厚度较大,有的甚至超出了SMART-300HP恒压X射线机的最大穿透厚度(按说明书中最大钢穿透厚度为65 mm),大厚度焊缝所占百分比如表3所示。

表3 大厚度焊缝百分比

4.2 射线检测工艺

根据测量结果分析,将补强板焊缝在宽度方向上分3个区域进行射线检测,片位分区如图11所示。

图11 片位分区

4.2.1 射线源种类及能量选择

依据测量出的补强板焊缝各区域的厚度情况和射线检测设备的穿透能力可选择合适的射线源,对1区、2区及厚度小于65 mm的3区片位使用X射线进行透照,对超过射线机透照厚度范围的剩余3区片位使用γ射线进行透照(只有3区存在厚度超过65 mm的情况)。

由焊缝厚度测量结果可知,同区的各个片位厚度存在厚度差,并且厚度变化梯度不尽相同。由曝光曲线可知,同等条件下,适当提高X射线机的管电压,在规定的黑度范围内可容许更大的厚度变化范围,即增大了宽容度,同时可以减小散射比和边蚀效应。结合曝光时间和设备性能,X射线管电压选择280 kV。而γ射线能量比X射线能量大,具有更大的宽容度,但限于γ射线能量不可调节,若透照3区片位宽容度不满足要求时,应增加4区进行单独曝光。

根据焊缝厚度测量结果,3区最大厚度差部位评定区黑度为2.213.64,符合2.004.00要求,即3区进行γ射线透照宽容度符合要求。

由曝光曲线可知,规格为41.3,44.45,47.6 mm的筒体板焊缝1区曝光量分别为21,27,33 mA·min;2区曝光量分别为27,32,37 mA·min;3区曝光量分别为30,35,40 mA·min。3区透照厚度为58~84 mm(实测)的部分,曝光量分别为2 040~6 783 Ci·min。实际曝光量可根据测量厚度进行适当地调整。

4.2.2 透照方式及焦物距的选择和确定

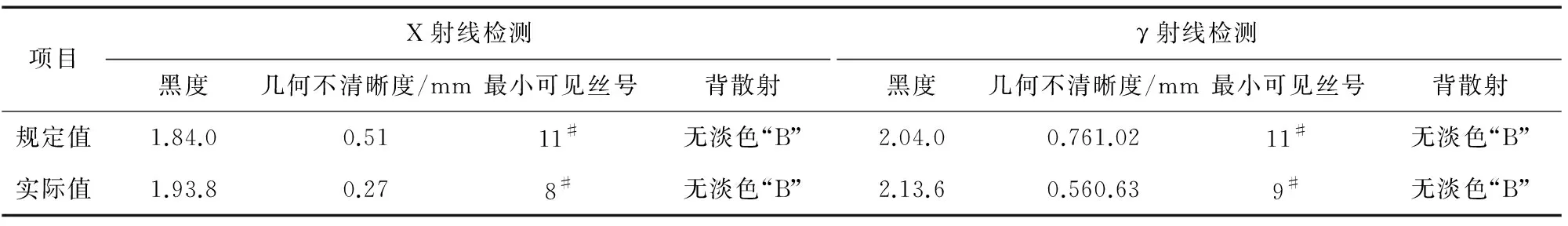

根据补强板焊缝的位置特点和透照方式的选用原则,在进行X和γ射线透照时均采用环缝单壁内透法。再根据标准规定的几何不清晰度的要求和现场实际工况确定实际透照时的焦物距。

对补强板焊缝进行X射线透照时,根据几何不清晰度限值和焦点尺寸,要求的最小焦物距为280 mm。综合底片质量和一次透照长度考虑,焦物距可选择600 mm,此时,Ug(几何不清晰度)为0.27 mm,小于0.51 mm[ASME(美国机械工程师协会)标准规定值]。

对补强板焊缝进行γ射线透照时,根据几何不清晰度限值和焦点尺寸,厚度为75 mm处最小焦物距为300 mm,厚度为84 mm处最小焦物距为250 mm。综合底片质量和一次透照长度考虑,焦物距可选择400 mm,此时,75 mm厚处最大的Ug为0.56 mm,小于0.76 mm(ASME标准规定值),84 mm厚处最大的Ug为0.63 mm,小于1.02 mm(ASME标准规定值)。

4.2.3 胶片及增感屏的选用

胶片选用规格(长×宽)为360 mm×100 mm的AGFA牌C7型胶片,增感屏选用厚为0.15 mm的铅增感屏。

4.3 底片的评定

在严格按照规程要求控制底片黑度的同时,需特别注意热影响区的黑度控制,X射线底片黑度要求在1.8~4.0,γ射线单张底片黑度要求在2.0~4.0,一般进行γ射线检测时,不建议进行双片叠加观察(底片质量偏低,不利于发现缺陷)。

4.4 过程控制

在检测时注意记录过程中的关键数据,如分区位置、测量厚度、曝光参数等,根据检测结果,对分区大小及透照参数进行动态修正并应用到之后的检测当中。

4.5 检测结果

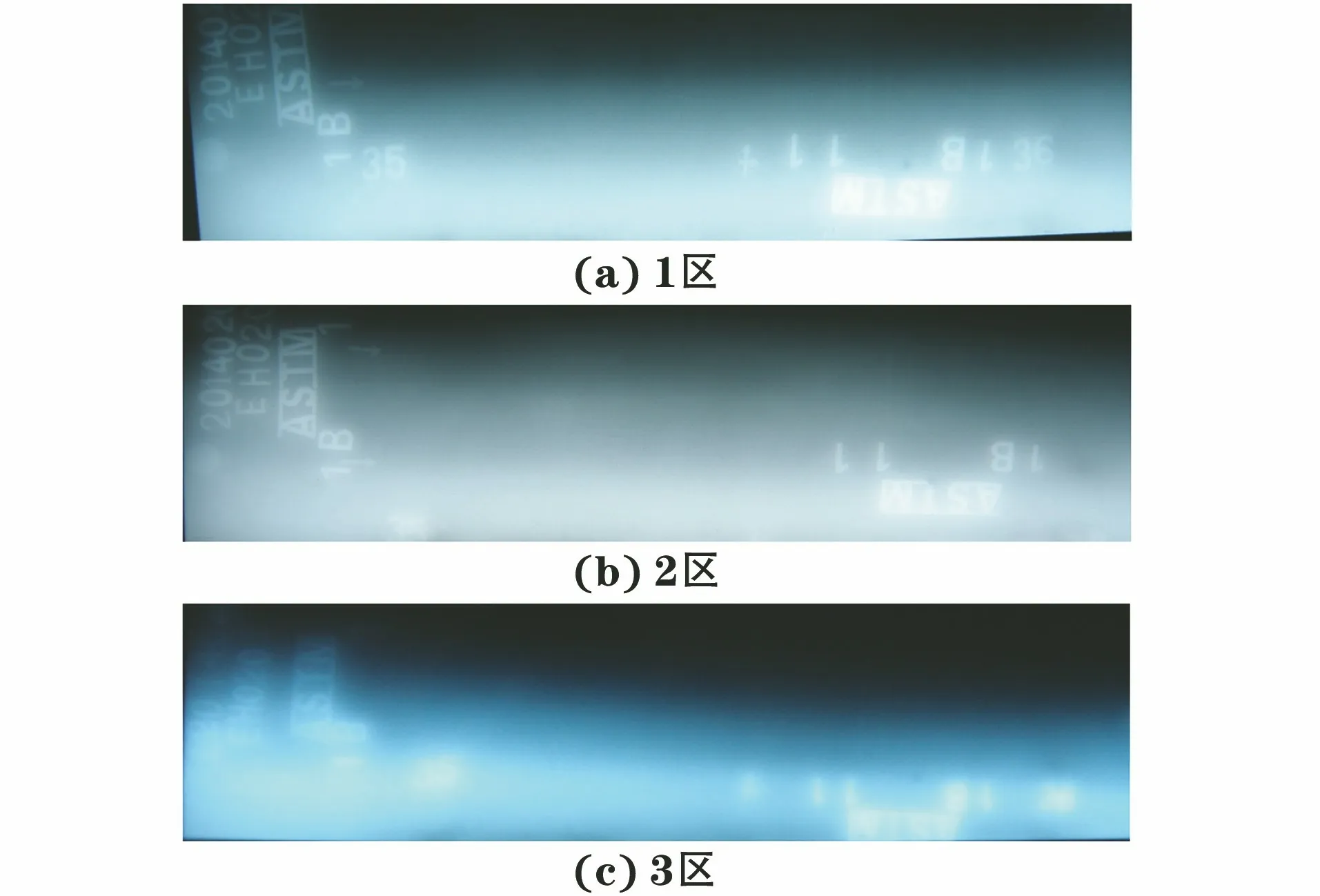

通过对设备闸门补强板焊缝进行分区域透照,焊缝影像能够清晰完整地呈现在底片上,达到了预期效果,底片影像如图12所示。所拍底片的质量参数如表4所示(使用的像质计为ASME像质计)。

图12 补强板焊缝的底片影像

表4 焊缝底片质量参数

5 结语

探讨了一种不等厚焊缝的射线检测方法,通过测量不同位置的厚度和焊缝宽度,对工件进行分区、分段透照,得到的底片质量符合标准要求,为类似结构焊缝的射线检测提供参考。