W/Al-MCM-41催化剂的制备及其烯烃歧化性能评价

2020-12-24陈小博刘继霞王耀伟郭振莲刘熠斌杨朝合

陈小博, 刘继霞, 梁 威, 闫 昊, 王耀伟, 郭振莲, 刘熠斌, 杨朝合

(1.中国石油大学(华东)重质油国家重点实验室,山东青岛 266580; 2.山东京博石油化工有限公司,山东滨州 256500)

工业上生产丙烯的主要工艺包括蒸汽裂解、催化裂化/裂解、甲醇制烯烃(MTO/MTP)、丙烷脱氢等[1-2],当前丙烯的供需矛盾依然紧张[3-5]。同时炼化一体化企业的蒸汽裂解和催化裂化/裂解装置,以及MTO和MTP装置等,大量的C4烃类副产品的利用率亟待提高。因此利用过剩C4烯烃和富含稀乙烯的催化裂化/裂解干气为原料,通过烯烃歧化工艺增产丙烯,具有十分重要的意义[6-7]。烯烃歧化是通过烯烃碳碳双键的重排而生成新的烯烃分子的过程,其所用催化剂主要包括负载型的钨基、钼基和铼基催化剂[7-8]。钨基催化剂制备过程中存在活性W物种分散程度较低,易产生不具有催化活性的WO3晶相等问题,因此需要进一步优化钨基催化剂的载体类型和制备方法。笔者制备Si/Al(质量比)为70的具有适宜酸性的Al-MCM-41分子筛载体,采用溶胶-凝胶法(Sol-gol)、浸渍法(Imp)和热分散法(Td),分别制备钨负载量 (质量分数) 为10%的W/Al-MCM-41催化剂,考察其催化1-丁烯与乙烯的歧化反应性能。

1 实 验

1.1 催化剂的制备

(1)载体的制备。将2.7 g的十六烷基三甲基溴化铵溶于125 mL去离子水中,再将33 mL氨水在强力搅拌下加入上述溶液中,然后加入适量的硝酸铝,待完全溶解后,将适量的正硅酸四乙酯逐滴加入到混合溶液中,搅拌30 min。将混合溶胶置于晶化釜中于110 ℃晶化52 h,过滤、洗涤、干燥、焙烧,得到Si/Al比为70的具有适宜酸性的Al-MCM-41分子筛,以此作为钨基催化剂的载体。

(2)溶胶-凝胶法(Sol-gol)制备催化剂。将2.7 g的十六烷基三甲基溴化铵(CTAB)溶于125 mL去离子水中,再将33 mL氨水在强力搅拌下加入上述溶液中,然后加入适量的硝酸铝、偏钨酸铵,待其完全溶解,将适量的正硅酸四乙酯逐滴缓慢加入到混合溶液中,搅拌30 min。将混合溶胶置于晶化釜中于110 ℃晶化52 h,过滤,并用去离子水洗涤至pH=7,在60 ℃下干燥得到白色粉末,然后在550 ℃空气气氛中焙烧6 h,得到W/Al-MCM-41(Sol-gel)催化剂,其中W的负载量为10%(下同)。

(3)浸渍法(Imp)制备催化剂。将上述制得的Al-MCM-41分子筛载体置于一定量的偏钨酸铵溶液中,充分搅拌后静置24 h,在60 ℃下干燥得到粉末,将粉末在550 ℃空气气氛中焙烧6 h,得到W/Al-MCM-41(Imp)催化剂。

(4)热分散法(Td)制备催化剂。将上述制得的Al-MCM-41分子筛载体与WO3粉末按照一定比例机械混合后,置于马弗炉中焙烧,制得W/Al-MCM-41(Td)催化剂。

1.2 催化剂的表征

1.3 催化剂的评价

催化剂的评价在固定床微型反应器中进行,其流程如图1所示。将1.0 g催化剂(粒径为0.425~0.850 mm)与1.0 g γ-Al2O3颗粒混合均匀置于反应管(内径15 mm)中,然后将1.0 g γ-Al2O3颗粒置于上层,用于1-丁烯的异构化。反应前催化剂在氮气(80 mL/min)气氛下550 ℃预处理4 h,然后降温至350 ℃,通入乙烯与1-丁烯进行反应,原料C2H4/1-C4H8的物质的量比为1∶1,质量空速为0.32 h-1。产物组成由SCION GC 456型气相色谱仪进行分析。以1-丁烯为准计算原料转化率x和丙烯的选择性S:

(1)

(2)

2 结果分析

2.1 催化剂的晶体结构

图2 催化剂晶体结构Fig.2 Crystal structure of catalysts

从图2(a)的小角XRD谱图中可知,在2.4°、3.9°、4.3°位置出现了MCM-41分子筛(100)、(110)、(200)晶面的小角特征衍射峰,说明采用Sol-gel法、Imp法和Td法制备的催化剂均保持了MCM-41分子筛的特征结构,即具有有序的六方结构。图2(b)中23°~25°、28.9°、33°~35°、42°、50°和55°附近的衍射峰,归属于WO3晶相。对比三种催化剂的广角XRD谱图可知,热分散法制备的W/Al-MCM-41(Td)催化剂上出现了非常强烈的WO3晶相衍射峰,浸渍法制备的W/Al-MCM-41(Imp)催化剂上出现的WO3晶相衍射峰相对变弱,而溶胶-凝胶法制备的W/Al-MCM-41(Sol-gel)催化剂上则仅出现极其微弱的WO3晶相衍射峰,这说明采用Sol-gel法制备催化剂更有利于提高钨物种的分散。从图2(c)知,三种催化剂均符合Ⅳ型等温线且存在介孔结构。从图2(d)可知,所有催化剂样品具有相似的孔径分布,最几何孔径约为2.8 nm。

2.2 催化剂酸性质

图3(a)、(b)为三种催化剂样品的NH3-TPD曲线和吡啶红外(Py-IR)图谱。其中1 450、1 490和1 540 cm-1处的吸收峰分别归属于L酸位的吸收峰、L酸位和B酸位的共同吸收峰,以及B酸位的吸收峰[9]。

图3 催化剂的NH3-TPD曲线和pyridine IR曲线Fig.3 NH3-TPD profiles and pyridine IR spectra of catalysts

从图3可知,催化剂样品在1 540 cm-1处几乎没有出现吸收峰,而在1 450 cm-1存在强烈的吸收峰,表明催化剂上的酸类型主要由L酸位构成,且三种催化剂的L酸量顺序为W/Al-MCM-41(Sol-gel)>W/Al-MCM-41(Imp)> W/Al-MCM-41(Td)。从图3(a)中可以明显看到存在一个中心温度为150 ℃的氨气低温脱附峰,其对应为弱酸中心。从NH3-TPD图可得知,催化剂的总酸量顺序为:W/Al-MCM-41(Sol-gel)> W/Al-MCM-41(Imp)> W/Al-MCM-41(Td),与吡啶红外测定的L酸量顺序一致。催化剂的L酸一部分来源于载体Al-MCM-41,另一部分则主要是由W与载体表面的Si和Al相互作用,形成的W-O-Si 和 W-O-Al 物种(如图4(c)中的Ⅱ、Ⅲ所示)提供[10]。对于W/Al-MCM-41(Sol-gel)催化剂,在高温焙烧时催化剂上的Si羟基脱除水分子,高度分散的钨物种与水分子相互作用形成WO2(OH)2,然后WO2(OH)2与脱除水分子的Si/Al羟基结合,形成相应的W-O-Si/Al 物种,使得W/Al-MCM-41(Sol-gel)催化剂的酸量增加,这两类钨物种也被认为是歧化活性中心的前驱体。W/Al-MCM-41(Imp)催化剂上形成了一定数量的WO3晶相,使得表面高度分散的W-O-Si/Al 物种数量减少。对于W/Al-MCM-41(Td)催化剂,其上的钨物种多数是以WO3晶相(如图4(c)中的Ⅰ类所示)的形式存在,无法与脱除羟基的Si原子相互作用,故而其酸量最低。

图4 催化剂中钨物种的表征及其结构Fig.4 Characterization and structure of tungsten species of catalyst

2.3 钨物种在催化剂上的存在状态

H2-TPR曲线反映了W物种在分子筛上的还原行为和分子筛与W物种的相互作用强弱(图4(a))。UV-Vis进一步明确载体表面W物种的配位状态(图4(b))。从图4(a)可知,在催化剂上可以观察到3个明显的H2消耗峰,其中心温度分别是800、690和390 ℃,分步还原可总结为WO3→WO2.9→WO2→W(0)[11]。从还原峰的中心温度来看,对比三种制备方法制备的催化剂,采用Sol-gel法制备的催化剂还原温度明显向低温区移动,即Sol-gel法催化剂上的W物种最容易被还原。研究[12]结果表明,歧化反应的活性物种是被适度还原的钨物种,而H2-TPR图中690 ℃处的还原峰对应的是WO2.9→WO2过程,因此该还原峰的大小在一定程度上反映了催化剂中活性W物种的多少。由图4(a)可知,采用Sol-gel法制备的催化剂存在着数量更多的活性组分。

从图4(b)看出,三种催化剂在190~450 nm存在明显的紫外吸收。其中210 nm处的吸收峰表明催化剂中存在孤立的四配位的钨氧化物,即孤立的四面体[WO4]2-正六价钨物种,275 nm处的峰归属于八面体正六价的钨物种或者与载体发生作用而扭曲的[WO4]2-物种,400 nm处的峰归属于WO3晶相的吸收峰[10]。从图4(b)中可以看出,采用Td法制备的催化剂在400 nm处的WO3晶相吸收峰比较强烈,其次为Imp法制备的催化剂,采用Sol-gel法制备的催化剂上WO3晶相吸收峰最弱,进一步说明采用Sol-gel法制备的催化剂中钨物种是以其他形式高度分散在载体表面。结合XRD、H2-TPD、Py-TR表征,可以得出如下规律:尽管三种制备方法的钨负载量相同,但是W/Al-MCM-41(Td)催化剂上WO3晶相含量最多,故而其上高度分散的W-O-Si/Al 物种数量最少;与之相反,溶胶-凝胶法制备过程,有效促进了W物种与载体的相互作用,使得W/Al-MCM-41(Sol-gel)催化剂上WO3晶相含量最少,而高度分散的W-O-Si/Al 物种数量增加,而这些物种被认为是歧化活性中心的前驱体,与催化剂的歧化活性呈正相关[13]。

图5为催化剂样品的XPS曲线,W4f结合能为38.5和36.4 eV的峰归因于W-O-W物种,即图4(c)中Ⅰ类WO3物种,对歧化反应催化作用不大,而且大量的WO3晶相存在还会导致催化剂的快速失活。W4f结合能为37.5和35.4 eV的峰归因于W-O-Si/Al物种,主要存在于表面孤立的[WO4]2-物种中,即图4(c)中Ⅱ类或Ⅲ类钨物种,对烯烃歧化反应起到关键催化作用[14-15]。W/Al-MCM-41(Td)催化剂上钨物种主要是以WO3晶相形式存在,因此仅对比分析W/Al-MCM-41(Sol-gel)和W/Al-MCM-41(Imp)催化剂的XPS谱图。

图5 催化剂的XPS谱图Fig.5 XPS spectra of catalysts

根据图5中的XPS图谱计算W-O-W物种和W-O-Si/Al物种的相对含量如表1所示。其中W/Al-MCM-41(Sol-gel)催化剂的W-O-Si/Al物种相对含量为79.8%,高于W/Al-MCM-41(Imp)催化剂中的74.7%,预示着W/Al-MCM-41(Sol-gel)催化剂中存在更多的活性钨物种,这进一步说明采用溶胶-凝胶法能够有效促进W物种与载体之间的相互作用,使得W/Al-MCM-41(Sol-gel)催化剂上作为活性前驱体的W-O-Si/Al物种数量明显增加。

表1 催化剂中的W4f比例Table 1 Peak-fitting results of W4f XPS spectra for catalysts

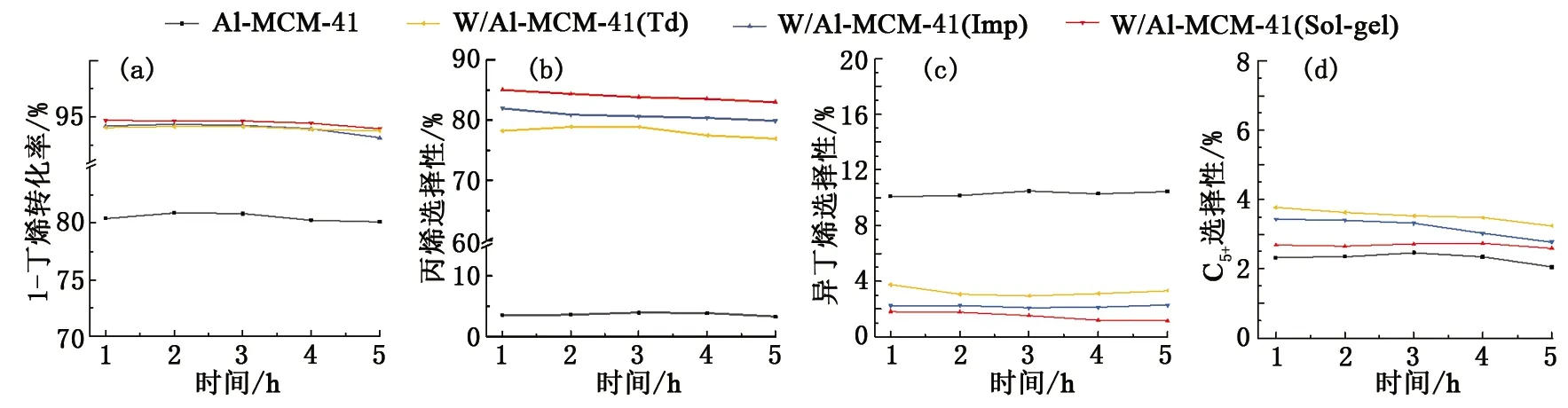

2.4 乙烯与1-丁烯歧化制丙烯反应性能

在固定床微型反应器中,考察各催化剂对乙烯与1-丁烯歧化制丙烯的反应性能。在反应过程中,主反应为1-丁烯首先发生双键异构生成2-丁烯,随后2-丁烯和乙烯发生歧化反应生成丙烯,同时伴随着1-丁烯自歧化、乙烯聚合、1-丁烯与2-丁烯二次歧化等副反应的发生[13, 16]。

从图6看出,当床层仅有Al-MCM-41分子筛载体与γ-Al2O3颗粒时,1-丁烯的转化率和丙烯的选择性分别为80 %和4.8 %。当加入含W催化剂后,丙烯的选择性骤增,说明催化剂上钨物种起到了催化歧化反应的作用。从图6(a)可知,各催化剂上的1-丁烯的转化率差异不大,这是由于1-丁烯主要在γ-Al2O3颗粒和分子筛上发生双键异构反应,在γ-Al2O3颗粒上双键异构转化为2-丁烯,未完全转化的1-丁烯在混合床层中进一步进行异构化反应。由于催化剂上钨物种存在形式的不同,故而其产物选择性存在明显的差异。如图6(b)~(d)所示,W/Al-MCM-41(Sol-gel)催化剂表现出最好的烯烃歧化反应性能,其丙烯选择性最高而主要副产物异丁烯和C5+的选择性最低,丙烯初始选择性达85%,且在反应5 h内基本保持不变。其次为W/Al-MCM-41(Imp)催化剂,其丙烯初始选择性达81%,而W/Al-MCM-41(Td)催化剂表现出最差的丙烯选择性。催化剂上高度分散的钨物种易与分子筛中的Si/Al原子结合形成W-O-Si/Al物种,其数量越多,越有利于2-丁烯和乙烯的歧化反应,即催化剂的丙烯选择性变化规律与其W-O-Si/Al物种数量变化趋势一致。

图6 不同催化剂的歧化反应性能Fig.6 Disproportionation performance of different catalysts

图7 歧化反应后催化剂的TG曲线Fig.7 TG profiles of catalysts after disproportionation reaction

对上述使用5 h后的催化剂进行空气气氛下的TG表征,其结果如图7所示。从图7看到,所有催化剂的质量从约100 ℃开始降低,在100~150 ℃内,催化剂的质量变化可归因于催化剂上吸附水的脱附。在150~700 ℃内,催化剂的质量变化可归因于缩合烃物种分解氧化和焦炭氧化失重。从图7中可以看出W/Al-MCM-41(Sol-gel)、W/Al-MCM-41(Imp)以及W/Al-MCM-41(Td)催化剂上的失重率分别为1.67%、1.74%和2.04%。这说明在相同的条件下,钨物种的分散程度越高,催化剂上的积碳量越少,催化剂的积碳失活速率越低,使得其反应稳定性更佳,与图6所展示的催化剂的活性和选择性的变化规律高度一致。即在三种方法制备的催化剂中,溶胶-凝胶法制备的W/Al-MCM-41(Sol-gel)不仅具有最优的2-丁烯转化率和丙烯选择性,同时还具有最慢的积炭失活速度,具有较优的稳定性。

3 结 论

(1)相较于浸渍法和热分散法,采用溶胶-凝胶法能够有效促进W物种与Al-MCM-41载体之间的相互作用,使得W/Al-MCM-41(Sol-gel)催化剂中活性前驱体W-O-Si/Al物种数量明显增加。

(2)该催化剂表现出了最优的2-丁烯转化率和丙烯选择性,同时还具有最慢的积炭失活速度,具有较优的稳定性。在氮气气氛下,550 ℃预处理4 h,反应温度350 ℃,压力0.1 MPa,1-丁烯与乙烯进料摩尔比为1∶1的条件下,1-丁烯的转化率为94%,丙烯的选择性达85%。