基于交流电磁场的水下结构物裂纹尺寸及剖面高精度评估方法

2020-12-24袁新安齐昌超崔铭芳陈国明殷晓康赵建明蒋维宇

袁新安, 李 伟, 齐昌超, 崔铭芳, 陈国明, 殷晓康, 赵建明, 蒋维宇

(1.中国石油大学(华东)海洋油气装备与安全技术研究中心,山东青岛 266580; 2.中国石油西南油气田公司安全环保与技术监督研究院,四川成都 610041)

交流电磁场检测(alternating current field measurement,ACFM)技术是近年来新兴的电磁无损检测技术,具有提离不敏感,非接触检测,无需清理结构附着物及涂层,定量检测等诸多优势,已广泛应用于水下结构物、高铁、核电及特种装备表面缺陷无损检测[1-3]。交流电磁场依靠矩形激励线圈在导电试块表面感应出均匀电流,感应电流垂直穿过裂纹,在裂纹两端聚集导致垂直于试块方向的磁场(Bz)在裂纹两端产生正反峰值,因此Bz正反峰值之间距离反映裂纹长度信息;感应电流在裂纹端点绕过同时造成垂直于裂纹方向的磁场(By)交替产生波峰和波谷;感应电流在裂纹中心底部绕过,裂纹中心电流密度减弱导致沿着裂纹方向的磁场(Bx)产生波谷,波谷反映裂纹深度信息[4-6]。通常情况下,依据特征信号Bz峰谷间距即可求得裂纹长度,依据特征信号Bx波谷变化量可求得裂纹大致深度[7]。但由于裂纹长度与特征信号Bz的峰谷间距存在较大误差,裂纹长度也对Bx波谷产生影响,因此造成传统特征信号评估方法误差较大,影响结构的剩余寿命评估和维修决策。Dover等[8-9]建立了经典ACFM理论模型,给出了基于二维平面假设和均匀感应电流的裂纹周围电磁场扰动解析模型。胡书辉[10]提出线性插值方法反演裂纹长度和深度尺寸。Ribeiro等[11]给出均匀感应电流下裂纹与特征信号的正演模型。Nicholson等[12-13]将ACFM用于铁轨簇状滚动接触疲劳裂纹检测和评估。Amineh等[14]提出基于模型反演算法的不同提离高度下裂纹深度评估方法。课题组及其他学者[15-18]在前期研究中提出基于神经网络自学习的裂纹尺寸反演算法。这些研究均未考虑裂纹长度和深度对特征信号Bx和Bz的交互影响,造成结果评估精度不足。此外神经网络等自学习方法需要大量样本数据,难以在工程现场快速应用和实施。针对这些问题,笔者建立海水环境ACFM三维有限元仿真模型,分析裂纹长度和深度变化对特征信号交互影响规律,提出两步插值裂纹尺寸评估算法和分割插值的裂纹剖面重构算法。为水下结构物裂纹实时检测和高精度评估提供行之有效的方法。

1 海洋环境ACFM仿真模型

利用ANSYS有限元仿真软件建立海水环境ACFM三维仿真模型[19-20],如图1所示。仿真模型主要由激励线圈、U型锰锌铁氧体磁芯、钢板试块和裂纹缺陷组成,500匝激励线圈缠绕在锰锌铁氧体横梁上,激励线圈加载频率2 000 Hz、电流强度为0.1 A的交变电流。为真实模拟海水环境中电磁场分布,仿真模型探头周围内部充满空气,外侧被海水环境包围,仿真模型的结构参数见表1。

图1 海水环境ACFM三维有限元仿真模型Fig.1 3D FEM model of ACFM in seawater environment

表1 仿真模型尺寸参数

提取仿真模型中钢板试块表面电流矢量图(图2(a))。可以看出,激励线圈在试块表面感应出均匀电流,电流垂直穿过裂纹,在两端聚集且偏转方向相反。提取钢板试块表面电流密度,如图2(b)所示。电流在裂纹端点聚集形成极大峰值,感应电流从裂纹底部绕过在裂纹中心区域形成波谷,造成Bx在裂纹中心位置出现波谷,如图3(a)所示。由于偏转方向不同,扰动电流造成Bz在裂纹端点位置呈现正负峰值,如图3(b)所示。海水环境中仿真模型特征信号Bx和Bz变化规律与ACFM原理一致。

图2 试块表面感应电流分布Fig.2 Distribution of induced current in surface of specimen

图3 畸变磁场特征信号Fig.3 Distorted magnetic field

特征信号Bx由于电流在裂纹深度方向绕过,因此Bx波谷与裂纹深度相关,特征信号Bz峰谷位于裂纹两侧端点,因此峰谷间距反映裂纹长度。但裂纹长度和深度变化对特征信号Bz和Bx是交互影响,单个长度或深度变化并不是特征信号的唯一影响因素。为确定裂纹尺寸变化对特征信号Bx和Bz影响规律,借助仿真分析不同尺寸裂纹特征信号。

2 两步插值算法

建立5组不同尺寸裂纹仿真模型,裂纹宽度均为0.5 m。第一组仿真模型为同样长度(10 mm)的不同深度(1、2、3、4、5和6 mm)裂纹;第二组为同样长度(20 mm)的不同深度(1、2、3、4、5和6 mm)裂纹;第三组为同样长度(30 mm)的不同深度(1、2、3、4、5和6 mm)裂纹;第四组为同样长度(40 mm)的不同深度(1、2、3、4、5和6 mm)裂纹;第五组为同样长度(50 mm)的不同深度(1、2、3、4、5和6 mm)裂纹。定义特征信号Bz正负峰值之间的距离为PBz,得到不同深度裂纹的PBz变化图,如图4(a)所示。不同深度特征信号PBz与裂纹长度变化规律基本一致,表明PBz基本不受裂纹深度影响。

图4 信号特征与尺寸关系Fig.4 Relationship between signal characteristic and crack size

为了比较不同深度裂纹特征信号畸变幅度,消除电流、线圈匝数等线性参数对仿真或试验结果的影响,定义特征信号Bx的灵敏度为SBx:

SBx=(Bx0-Bxmin)/Bx0=1-Bxmin/Bx0.

(1)

求取不同长度裂纹特征信号畸变最大值位置灵敏度SBx,如图4(b)所示。特征信号Bx主要是电流在裂纹中心扰动引起的二次磁场畸变,Bx扰动情况受裂纹深度影响较为明显,不同深度裂纹特征信号Bx灵敏度差异较大。同时裂纹长度也对电流在深度方向扰动产生影响,较短裂纹中心处电流受裂纹长度影响,引起Bx最大灵敏度变化。当裂纹扩展到一定程度时,裂纹中心感应电流达到极小值且不受裂纹长度影响,特征信号Bx灵敏度也不受裂纹长度影响。由图4(b)可知,当裂纹长度大于30 mm时,不同长度裂纹特征信号Bx灵敏度基本保持一致。当裂纹长度小于30 mm时,不同长度裂纹特征信号灵敏度有较大差异。

综上所述,特征信号Bz峰谷间距受裂纹长度影响,不受裂纹深度变化影响;特征信号Bx灵敏度受裂纹深度影响,也受裂纹长度影响。基于以上规律,为实现裂纹高精度评估,提出基于特征信号Bx和Bz的两步插值算法,具体步骤如下:

(1)利用特征信号Bz获取峰谷间距PBz,利用PBz求取裂纹长度L。

(2)当裂纹长度L≥30 mm时,采用仿真或试验拟合方式得到灵敏度SBx与裂纹深度插值公式。由试验测得SBx,采用插值方法评估裂纹深度。当裂纹长度L<30 mm时,采用仿真或试验拟合方式得到特定长度(如10、20 mm等)裂纹灵敏度SBx与裂纹深度插值公式。由试验测得SBx,选取近似长度拟合公式评估裂纹深度。两步插值方法能够快速获取裂纹长度和深度信息,无需大量样本数据,有利于实现裂纹尺寸的在线实时评估。

由仿真模型得到裂纹长度、深度与特征信号规律,由多项式插值可得到裂纹长度L,并求取长度大于30 mm的裂纹深度D30及长度为20 mm的裂纹深度D20,表示为

L=1.02PBz+1.02.

(2)

(3)

(4)

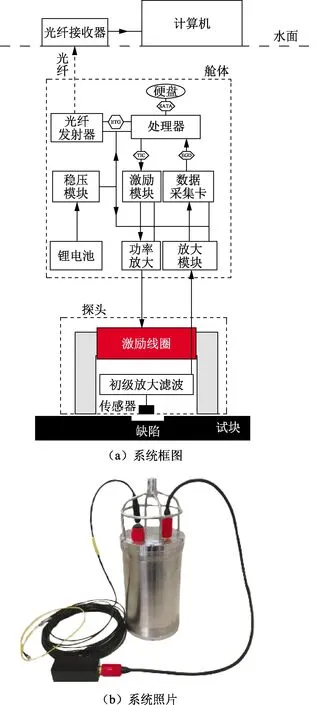

3 试验系统建立

水下ACFM检测系统由水下探头、舱体和水上计算机组成,探头依靠水密封接头与舱体连接,舱体与水上计算机之间依靠光纤连接,如图5(a)所示。

舱体内锂电池为整机系统供电,激励模块产生频率2 000 Hz幅值10 V的正弦激励信号并加载至探头内激励线圈,激励线圈在试块表面感应出均匀电流场。当缺陷存在时,感应电流产生扰动,引起空间磁场畸变。探头内部磁场传感器测量畸变磁场,通过初级放大滤波电路传输至舱体内放大模块[21-22]。信号经过放大后传输至采集卡,通过A/D转换后传输至处理器,处理器通过光纤传输至水面上,水面上的光纤接收器将光信号转换为电信号传输至计算机,计算机内部程序实时分析并评估裂纹尺寸,开发的水下ACFM系统如图5(b)所示。

图5 水下ACFM系统Fig.5 Underwater ACFM system

4 裂纹评估测试

将探头和舱体放置于水箱,水箱内充满海水介质,利用机械臂带动探头以40 mm/s匀速扫查试块裂纹区域,如图6(a)所示。本次测试设置有两块试块,材料均为Q235。试块1为深度相同(4 mm)的矩形槽裂纹,裂纹开口0.5 mm,裂纹长度分别为20、40、45 mm,编号分别为1#、2#和3#,如图6(b)所示。试块2为不同剖面形貌裂纹,裂纹开口0.5 mm,编号为4#、5#、和6#。其中4#裂纹为中椭圆裂纹,裂纹长度为20 mm,缺陷最深为4 mm;5#裂纹剖面为半椭圆缺陷,长度为30 mm,缺陷最深处为5 mm;6#裂纹剖面为复杂形貌,裂纹表面开口长40 mm,缺陷最深处为4 mm,如图6(c)所示。试块裂纹尺寸见表2。

图6 水下ACFM试验系统Fig.6 Underwater ACFM testing

表2 试块裂纹尺寸

4.1 裂纹尺寸评估

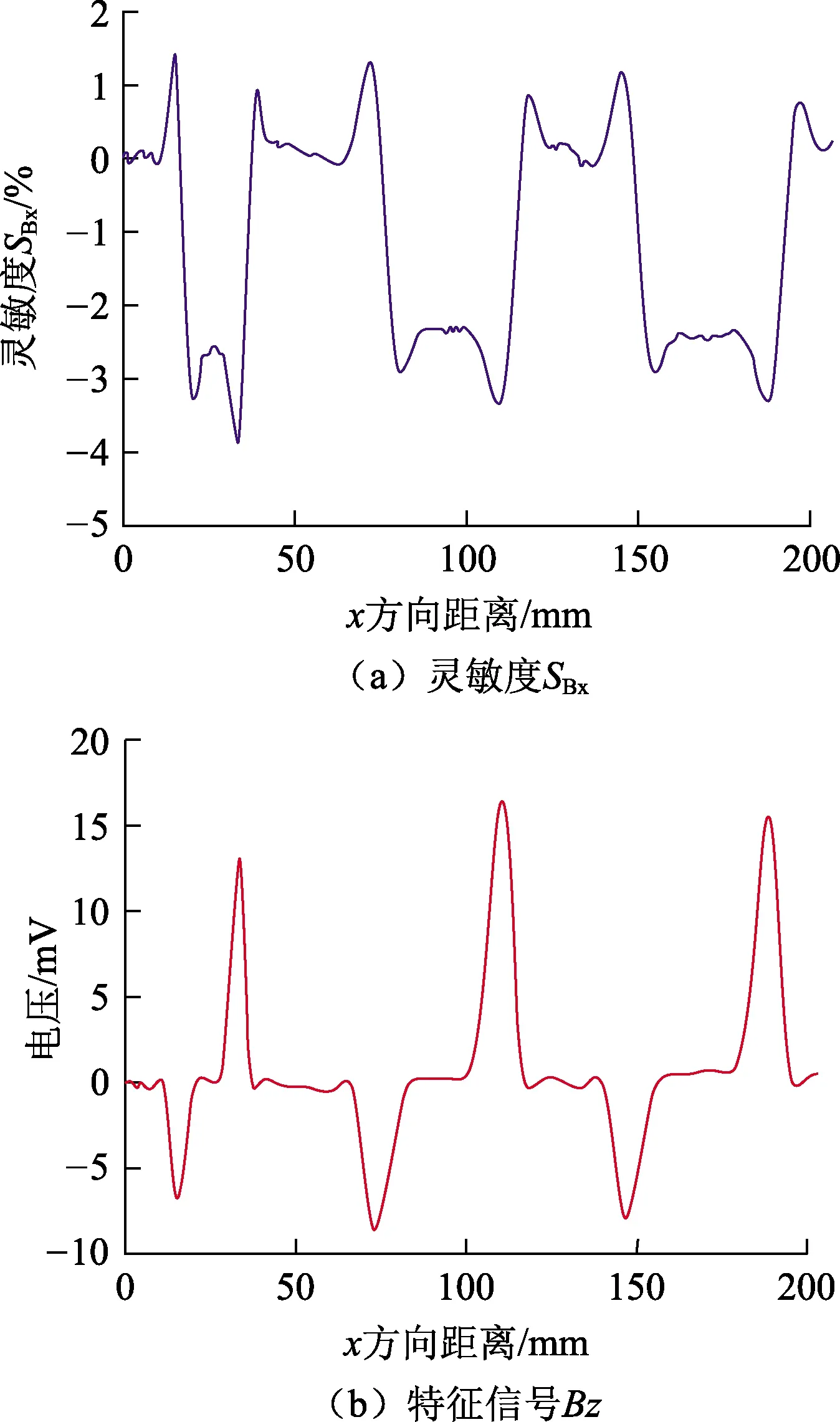

利用机械臂带动探头对试块1匀速检测,特征信号Bx灵敏度SBx检测结果如图7(a)所示,特征信号Bz检测结果如图7(b)所示。

由Bz可求得峰谷间距PBz分别为18.0、37.5和42.0 mm,利用式(2)插值求取1#、2#和3#裂纹长度分别为19.4 、39.3和43.9 mm。对于长度39.3 mm(2#)、43.9 mm(3#)的裂纹,由式(3)求取裂纹深度分别为3.7 和3.8 mm,误差分别为7.5%和5.0%,得到较高的评估精度。

对于长度小于30 mm裂纹,采用近似公式(4)对长度19.4 mm(1#)裂纹进行评估,估算裂纹深度为3.8 mm,误差为7.5%。若直接采用式(3)估算裂纹深度,则得到裂纹深度为7.2 mm,远大于裂纹实际尺寸。可见,采用两步插值算法可提升长度小于30 mm裂纹深度评估精度。采用两步插值算法对裂纹的长度和深度评估结果见表3。综上可知,两步插值算法可实现裂纹长度和深度高精度评估,深度最大误差为7.5%,长度最大误差为3.0%。

图7 同样长度裂纹测试结果Fig.7 Testing results of cracks with the same length

表3 裂纹尺寸评估结果

4.2 裂纹剖面评估

利用探头对试块2匀速检测,特征信号Bx由式(1)得到灵敏度SBx,去除大于背景磁场部分(剖面之上信号去除),如图8(a)所示。

为实现裂纹剖面重构和评估,提出基于特征信号Bx分割插值裂纹剖面重构算法。首先利用图8(b)特征信号Bz峰谷间距PBz和式(2)修订裂纹长度,得到4#、5#和6#三条裂纹的长度分别为19.4、29.6和38.8 mm。其次采用分割插值方法,将5#裂纹作为标定裂纹,在长度方向等距分割为15等份,形成15个裂纹深度点,同时将5#裂纹的特征信号灵敏度SBx在裂纹区域设为15等份,形成15个位置点的灵敏度,则可求取裂纹任意位置深度与灵敏度SBx的对应关系,如图8(c)所示。裂纹深度D与灵敏度SBx关系可用多项式插值公式表述为

(5)

图8 裂纹剖面测试结果Fig.8 Testing results of crack with different profiles

最后,将4#裂纹灵敏度SBx沿着长度方向等距分割10份,得到10个位置点的灵敏度。将6#裂纹灵敏度SBx沿着长度方向等距分割20份,得到20个位置点灵敏度。利用式(5)可求得每个位置点灵敏度对应的裂纹深度,重构裂纹剖面轮廓,如图9所示。

图9(a)和图9(c)中纵坐标0位置代表试块上表面,负数值代表位于试块表面以下的深度。图9(b)和图9(d)展示了裂纹剖面可视化形貌,与试块2中缺陷剖面高度吻合。4#裂纹真实剖面面积区域为60.76 mm2,以曲线闭合区域可评估区域面积为57.28 mm2,误差为5.7%;6#裂纹真实剖面面积为118.94 mm2,评估结果为116.13 mm2,误差为2.4%,达到较高的重构精度。表明基于特征信号Bx分割插值算法可实现裂纹剖面高精度重构和形貌可视化显示。

图9 裂纹剖面重构结果Fig.9 Reconstruction results of crack profile

5 结 论

(1) 特征信号Bz峰谷间距与裂纹长度有关,不受裂纹深度影响;特征信号Bx波谷深度主要与裂纹深度有关,同时也受裂纹长度影响。

(2)裂纹大于30 mm时,裂纹长度对特征信号Bx波谷深度不产生影响;裂纹小于30 mm时,裂纹长度对特征信号Bx波谷影响较大。

(3)基于特征信号Bx和Bz的两步插值裂纹尺寸评估算法可实现裂纹长度和深度的高精度评估,长度评估最大误差为3.0%,深度评估误差最大为7.5%。

(4)基于特征信号Bx的分割插值剖面重构算法可实现裂纹剖面的高精度重构和形貌可视化显示,重构误差最大为5.7%。