瓶状InN-In2O3纳米复合材料的制备及增强的甲醛气敏性能

2020-12-23宁湫洋吴国光

宁湫洋,冯 微,吴国光

(1.吉林大学电子科学与工程学院,集成光电子学国家重点联合实验室,长春130012;2.吉林大学第三临床医院,长春130033)

甲醛(CH₂O)为无色气体,具有特殊的刺激气味,对人眼、鼻等有刺激作用[1],其水溶液的浓度通常是40%,俗称福尔马林,是有刺激气味的无色液体[2].甲醛是一种潜在致癌物质,对人体健康的影响主要表现在嗅觉异常、刺激、过敏、呼吸功能异常、肝功能异常和免疫功能异常等方面[3].随着城镇居民对住房环保条件要求的日益提高,特别是针对甲醛污染危害严重性的认识不断加深,对高准确率和灵敏度的甲醛检测仪的需求也越来越大[4,5].如某种功能性材料遇到待测气体时电导率发生变化,则表明该材料具有一定的气敏性能[6~8].近年来,以氧化物半导体材料为基底材料的气敏传感器引起了人们的关注.传统的气敏材料主要有CuO,ZnO,SnO2,NiO,TiO2和WO3等[9],但是,对于这些n型电导特性的高电阻半导体材料[10],氧化性气体将使其电阻进一步增加,容易使电阻的测量范围发生过冲现象,难以进行准确的测量[11].

不同的掺杂剂可以在半导体表面上提供有助于气体和气体-固体反应的表面积,从而提高气敏传感器的灵敏度[12].作为理想的气敏传感材料之一,In2O3在过去的几十年中已被广泛研究,并且对多种气体表现出良好的敏感性[13].但是由于In2O3固有的宽带间隙特性,其灵敏度和电阻的变化并不明显,尤其是在较低气体浓度的环境中[14].Yang等[15]将InCl3·3H2O,CuCl2·2H2O,NaOH和NaCl在玛瑙研钵中充分混合,并在600℃下煅烧2 h,获得了平均粒径为24 nm的掺杂In2O3.该方法工艺简单、成本低、无污染且收率高.Chen等[16]采用溶剂热法在300℃下制备InOOH纳米管,并煅烧得到亚稳态单晶六边形In2O3纳米管.InN具有窄带隙和表面电子电荷累积性质[17],其制备方法很多,也可以通过简单的化学合成方法获得.2003年,Gao等[18]采用In(OH)3氮化法制备了InN粉末.2005年,Luo等[19]采用对In2O3粉末进行氮化的方法,分别制备了InN纳米带和纳米管结构材料.窄带隙(0.6~0.7 eV)、出色的电子传输和高电子密度可赋予InN突出的电学特性[20].由于单一种组成的材料往往无法满足多方面的功能性要求,因此,我们将InN和In2O3混合,制备了一种新型的多重结构系列纳米级复合材料[21].本文中,我们利用InN原位氧化的方法制备了瓶状结构纳米InN-In2O3异质结,并将其制成气敏传感器用于甲醛检测.

1 实验部分

1.1 试剂与仪器

纳米In(NO3)3(纯度99.99%,Macklin化学试剂公司);柠檬酸(纯度99.99%,吉林市化学品试剂总厂);高纯氨气(纯度99.999%,大连艾瑞森特种气体化学品有限公司).

Rigaku D-max 2550V-PC型X射线衍射仪(XRD,扫描范围20°~80°,扫描速率4°/min,日本理学公司);JEOL JSM-7500F型冷场发射扫描电子显微镜(FESEM,工作电压5 kV,日本东芝电子公司);JEOL JEM-2100F透射电子显微镜[TEM,工作电压200 kV,日本东芝电子公司,可进行能量散射X射线元素分析(EDX)];JD-XPS101型X射线光电子能谱高灵敏超微量表面原位在线分析测试系统(自主研发设计).

1.2 实验过程

InN-In2O3纳米复合材料是基于纳米InN基底材料制备的.在实验中,采用先通NH3在陶瓷基片上生长纳米InN基底材料、再通O2(高温退火)的材料生长过程.首先将0.1 mol/L的In(NO3)3溶液和柠檬酸以1∶2的摩尔比混合,并在搅拌下滴加氨水调节pH值至6,获得棕黄色透明凝胶.将凝胶在75℃水浴中蒸发至干,然后在85℃的烘箱中进一步干燥后在电阻炉中于605℃煅烧2 h,即获得前驱体纳米In2O3粉末.将制得的纳米In2O3旋涂于陶瓷片上,置于平底石英舟内,放入管式炉中,通入NH3气(压力0.05 MPa,流量1 Pa下10 L/h),经过55 min升温至550℃后,恒温运行48 h,而后自然降温至20℃,将产物离心,除去表面杂质后二次旋涂纳米In2O3粉末于陶瓷基片上,继续通入NH3,经过60 min升温至600℃后,运行24 h,而后自然降温至20℃,即获得纯净的InN纳米棒结构基底材料.由于制备前驱体使用了In(NO3)3,且二次氮化温度较高,容易有少量In单质析出,所以在制备最终产物时要使用离心机除去In单质,经过XRD,SEM,TEM等表征确定最终获得了纳米InN基底材料.将真空管式氧化炉于120 min内升温至500℃,将InN基片推入管式炉中央,通入O2气氧化15 min,然后充入N2气自然降温至室温以防止表面皲裂,最终获得InN-In2O3复合材料.

本实验采用一种新型的微型平面片式传感器[图1(A)].与传统的旁热管式传感器相比,该种气体传感器具有工作温度更低、响应更迅速、脱附性更强和功耗更低的优势.与传统的管式传感器不同,该传感器的主体为金浆印刷的微型片式电极片[图1(B)],具有比陶瓷管接触气体有效反应面积更大、附着材料更牢固和旋涂材料厚度更易控制均匀的优势.主要制作流程如下:将所制备的复合材料用蒸馏水混合均匀,旋涂于规格为1.0 mm×3.0 mm的印有金浆、接有铂线的微型平面电极片上,焊接在如图1(C)所示的金属四脚管座上.为了提高所制备传感器的机械稳定性能,将器件放入马弗炉内烧结6 h,为防止再次氧化,烧结温度控制在250℃.将制备完成的传感器放在四脚平面电极老化测试台上,进行第一次老化(75℃,24 h),静置24 h后进行第二次老化(100℃,24 h),再静置24 h后进行第三次老化(75℃,24 h),然后再静置24 h后进行气敏测试.通过计算机显示传感器在最佳工作温度下由净气瓶放入待测气体瓶中时电阻的变化,最终输出的R-T变化曲线即为传感器的气敏性能关系曲线.在测试湿度对气敏性能的影响时,使用加湿罐控制相对湿度,通过调节加湿罐的阈值,可获得4种不同的相对湿度值:20%,40%,60%和80%.

Fig.1 Components of the sensor device

2 结果与讨论

2.1 物相表征

图2为瓶状InN-In2O3纳米复合材料和InN和In2O3的XRD谱图.InN的谱图中的衍射峰分别归属于六角型InN(JCPDS No.50-1239)的(100),(002),(101),(102)和(110)晶面.In2O3的谱图中的衍射峰分别归属于六角型In2O3相(JCPDS No.30-0877)的(211),(222),(400)和(622)晶面.谱图中没有杂峰出现,说明合成过程未掺入杂质.与制备的纯相材料相比,InN-In2O3的特征衍射峰发生宽化,说明In2O3的原位氧化形成过程明显受到InN晶面的抑制.图2(B)和(C)分别为复合物的In2O3(222)晶面与InN(002)晶面衍射峰的拟合结果以及In2O3(440)晶面与InN(110)晶面特征衍射峰的拟合结果,证明复合材料在生长过程中形成了n-n异质结.

Fig.2 XRD patterns of In2O3,InN and InN-In2O3(A),Gaussian deconvolution peak fitting for InN(002)and In2O3(222)(B)and Gaussian deconvolution peak fitting for InN(110)and In2O3(440)(C)in InN-In2O3 n-n heterojunction

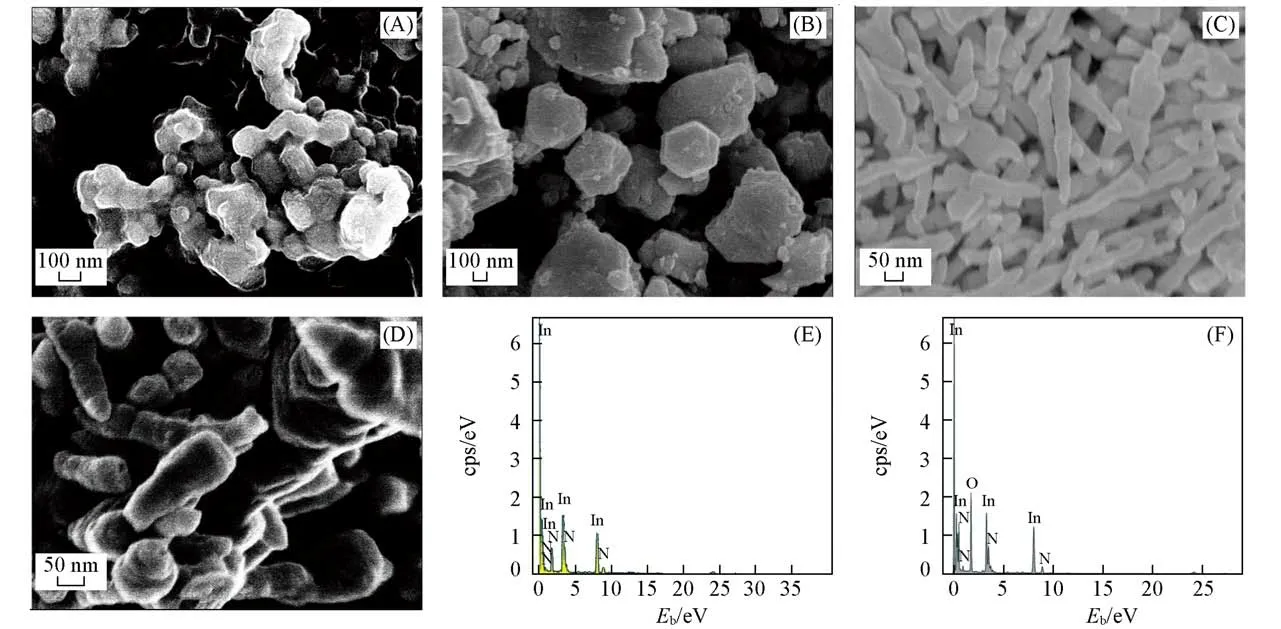

由采用溶胶-凝胶法制得的纳米In2O3材料的SEM照片[图3(A)]可见,其呈现蜂巢形状.图3(B)为制备的In2O3在550℃下经NH3还原反应48 h获得的InN样品的SEM照片.可见,该条件下制备的InN呈多面体堆积形貌.将温度提高至600℃,继续经NH3还原反应24 h后,获得了长度约550 nm、直径为50~100 nm的棒针状InN基底材料[图3(C)].对获得的InN基底材料进行原位部分氧化处理,获得了如图3(D)所示的InN-In2O3复合材料.与基底InN材料相比,复合材料形貌呈现出明显的瓶状结构,瓶口直径约100 nm,瓶底直径约180 nm.图3(E)为所制备的InN纳米基底材料的EDS能谱,图中仅出现了N和In的特征峰,未出现其它组分的特征峰,说明制得了纯相的InN基底材料.图3(F)为InN-In2O3复合材料的EDS能谱,图中出现了In,N和O的特征峰,表明InN基底材料经过原位部分氧化反应后在InN基底上生成了In2O3组分.

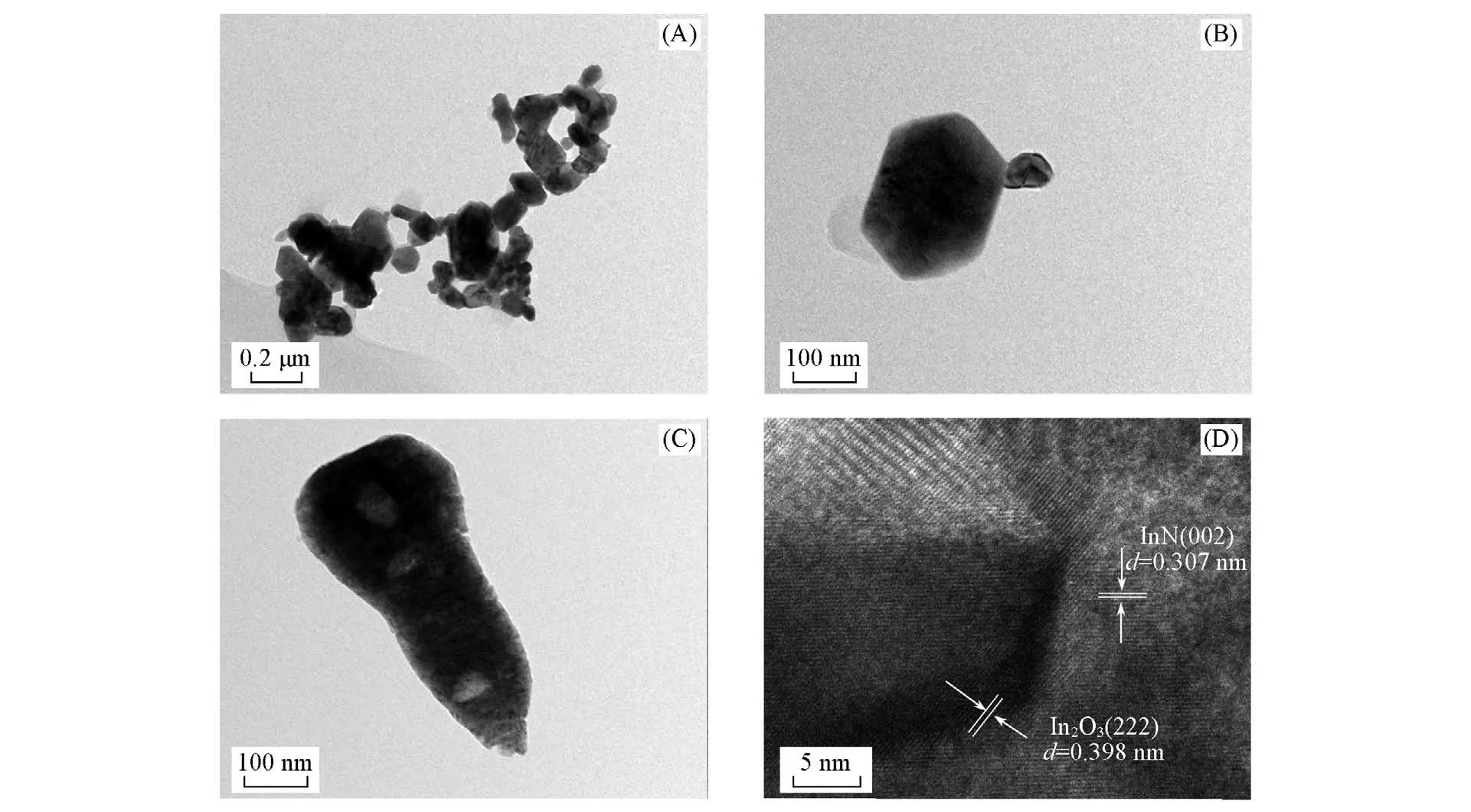

图4(A)和(B)为制备的纯相InN基底的TEM照片.可见,InN的形貌与SEM结果一致,呈现类球形堆积结构,单个颗粒表现出多面体结构.图4(C)和(D)分别为制备的InN-In2O3的TEM和HRTEM照片.可见,复合材料呈现明显的瓶状结构,尺寸与SEM结果一致.复合材料的HRTEM图像显示出清晰的晶格条纹,并且可以观察到2种晶格间距.其中0.398 nm的晶格间距对应于In2O3的(222)晶面,而0.307 nm的晶格间距对应于InN的(002)晶面,这表明复合材料的异质结是由In2O3的(222)晶面在InN(002)晶面上横向生长而形成的.

Fig.3 SEM images of In2O3 obtained by hydrothermal synthesis(A),InN obtained after the first nitriding(B),InN obtained after the second nitriding(C),InN-In2O3 obtained after oxidation(D),EDS spectra for InN(E)and InN-In2O3(F)

Fig.4 TEM images of InN obtained by nitriding(A,B),TEM image(C)and HRTEM image(D)of InN-In2O3 obtained after oxidation

为了进一步证明In2O3与InN之间形成了n-n异质结,通过XPS研究了其元素价态及化学微环境变化.图5(A)为纯相的In2O3和InN-In2O3复合材料的宽扫XPS谱图.可见,复合材料只有In,N和O 3种元素的特征峰,没有其它杂峰.在In2O3的谱线中,In3d5/2和In3d3/2的结合能分别为451.9和444.3 eV;在InN-In2O3的谱线中,In3d5/2和In3d3/2的结合能(451.7和444.1 eV)均比In2O3的降低了0.2 eV,但2个特征结合能的位差并未发生改变,这表明在复合材料中In也以In3+的形式存在.In2O3和InN-In2O3中结合能的变化表明In2O3与InN界面存在n-n异质结.如图5(C)所示,与纯相的InN位于397.8 eV的N1s特征峰相比,复合材料的N1s结合能提高至398.8 eV,复合材料中In—N键键能的升高与两相界面n-n异质结的存在有关,其In—N吸电子能力的提高导致In—O键能的降低.在图5(D)中,对于In2O3,在532.5和531.8 eV处的拟合峰对应于晶格氧,在530.5 eV处的拟合峰归属于吸附氧或缺陷氧.在InN-In2O3复合材料的O1s图谱中,532.1和530.6 eV处的拟合峰可归属为晶格氧,而位于529.7 eV处的拟合峰对应于吸附氧或空位氧.图5(D)还显示了根据高斯积分计算出的In2O3和InN-In2O3中晶格氧和吸附氧的相对百分比.相比于In2O3材料的46.62%吸附氧和27.12%的空位氧占比,InN-In2O3复合材料中吸附氧和空位氧的占比分别为17.65%和40.89%.InN-In2O3空位氧的占比明显高于In2O3,这表明复合材料中异质结结构可以形成更多的空位氧,从而增强材料的气敏检测性能.

Fig.5 XPS survey scan(A)and In3d(B),N1s(C)and O1s(D)XPS of InN-In2O3 and In2O3

2.2 气敏性能

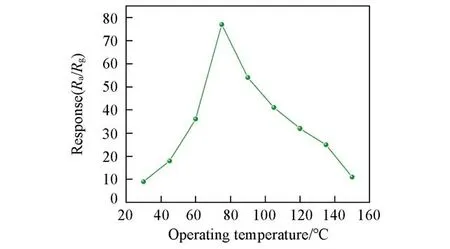

由于纯In2O3在90℃工作温度下对13 mg/m3(10 ppm)浓度的甲醛灵敏度[气敏传感器在待测的甲醛气体中的电阻(Ra)与纯净空气中的电阻(Rg)的比值]仅为3,在图6中仅给出了InN-In2O3气敏传感器对0.65 mg/m3(500 ppb)甲醛在30~150℃工作温度下的工作温度-灵敏度关系曲线.随着工作温度的上升,传感器对甲醛的灵敏度不断增大,当工作温度达到75℃时灵敏度达到最大值77,从而确定了传感器的最佳工作温度为75℃.

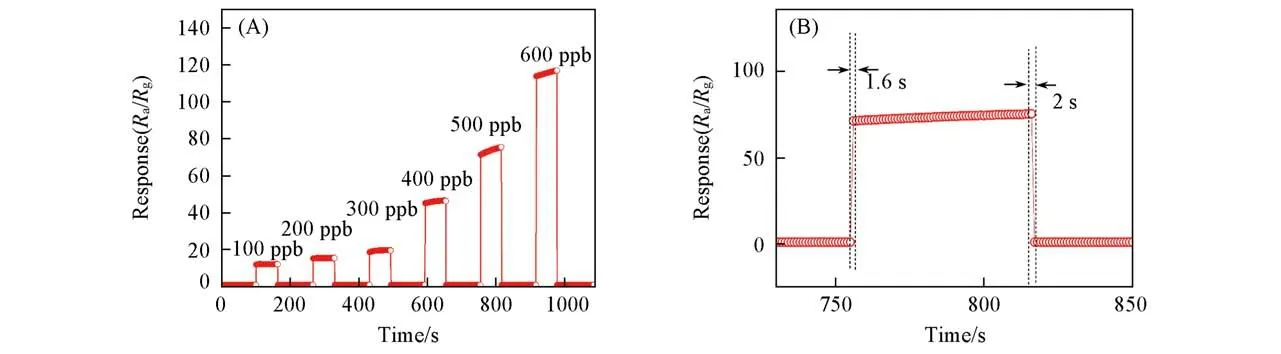

图7(A)为InN-In2O3气体传感器在75℃工作温度下对不同浓度甲醛气体的灵敏度特性关系曲线.由图可见,在75℃下气敏传感器对0.13 mg/m3

(100 ppb),0.26 mg/m3(200 ppb),0.39 mg/m3(300 ppb),0.52 mg/m3(400 ppb),0.65 mg/m3(500 ppb),0.78 mg/m3(600 ppb)甲醛的灵敏度分别为12,15,19,45,77和112,即传感器的灵敏度随着甲醛浓度的升高而增大.图7(B)为InN-In2O3传感器在75℃工作温度下对0.65 mg/m3甲醛气体的响应-恢复关系曲线,InN-In2O3的响应和恢复时间分别为1.6和2 s,这表明与In2O3相比,制备的InN-In2O3传感器在较低的工作温度条件下对低浓度甲醛具有较高的响应灵敏度和响应-恢复特性.

Fig.6 Sensitivity curve of InN-In2O3 to 0.65 mg/m3(500 ppb)HCHO at different temperatures

Fig.7 Response recovery curves of InN-In2O3 to HCHO at different concentrations(A)and response recovery curve of InN-In2O3 to 0.65 mg/m3 HCHO(B)

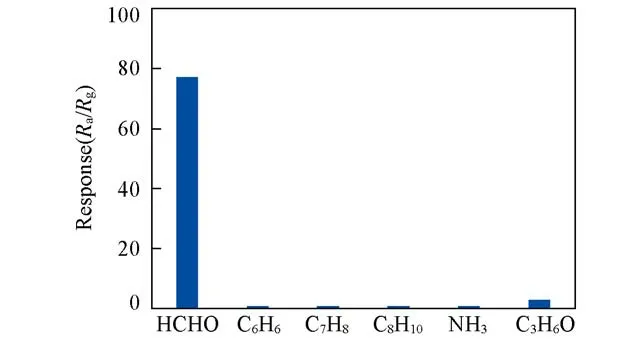

图8为InN-In2O3气体传感器在最佳工作温度(75℃)下对500 ppb不同测试气体[甲醛(HCHO)、苯(C6H6)、甲苯(C7H8)、二甲苯(C8H10),NH3和丙酮(C3H6O)]的灵敏度比较图.可见,其对不同测试气体的灵敏度分别为77,1,1,1,1和3.结果表明InN-In2O3气体传感器对甲醛的灵敏度明显高于对其它气体的灵敏度,说明其对甲醛气体具有较高的选择性.

Fig.8 Selectivity of the sensor based on InN-In2O3 nanocomposite to various air pollution gases with the concentration of 500 ppb

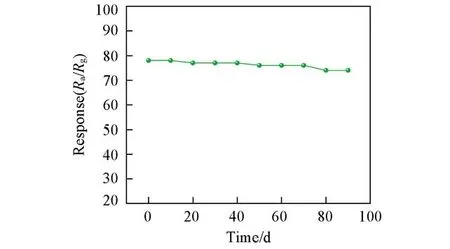

Fig.9 Long-term response of the InN-In2O3 sensor to 0.65 mg/m3 HCHO

气敏传感器的测试稳定性是反应其气敏性能的重要指标,决定了其能否针对检测目标进行可重复性测试.图9是在最佳工作温度(75℃)下,InN-In2O3气体传感器对0.65 mg/m3(500 ppb)甲醛进行90 d测试的结果.可见,该传感器具有良好的工作稳定性.

瓶状结构InN-In2O3复合材料与文献报道的其它In2O3基气敏材料对甲醛气体的检测性能列于表1中.

Table 1 InN-In2O3 and In2O3-based gas sensor formaldehyde gas sensor performance comparison

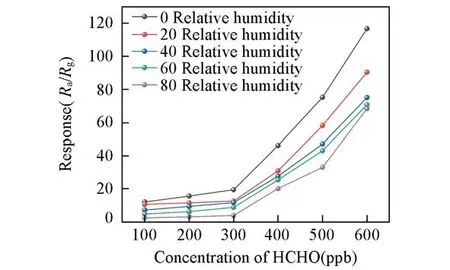

图10为不同相对湿度下InN-In2O3气体传感器对0.13 mg/m3(100 ppb),0.26 mg/m3(200 ppb),0.39 mg/m3(300 ppb),0.52 mg/m3(400 ppb)和0.65 mg/m3(500 ppb)甲醛的的灵敏度测试结果,测试环境的相对湿度分别为0,20%,40%,60%及80%.由图可以明显看出,灵敏度随着相对湿度的增大而下降,在100~300 ppb甲醛浓度环境下,相对湿度对灵敏度降低的影响尤为明显,此现象归因于甲醛易溶于水的特性.但在高浓度甲醛(400~600 ppb)环境下,相对湿度对灵敏度降低的影响削弱,尤其是在600 ppb甲醛浓度时,0相对湿度下的灵敏度为116.94,20%相对湿度下的灵敏度下降为90.27,而40%,60%,80%相对湿度下的灵敏度分别为75.26,70.81,68.27,受相对湿度增加的影响并不大.这可归因于甲醛虽易溶于水,但水溶性有限(常温下37%),甲醛浓度高时,湿度对InN-In2O3气体传感器的灵敏度虽有影响,但影响受甲醛的水溶特性所局限.

通常,材料的气敏性能与材料表面的氧形态和氧化能力有关.氧吸附多发生在材料的表面,当材料接触受试气体后,该气体与吸附在材料表面的吸附氧相互作用,这种吸附促使材料表面的氧离子在存在形式和数量上发生改变,影响材料表面的载流子数目及浓度,从而影响表面的氧化-还原能力.

In2O3具有n型半导体特征,当暴露于空气中时会吸附空气中的O2分子[28]:

Fig.10 Variation curve of formaldehyde gas sensitivity under different humidity conditions

从而使n型半导体电阻上升,当材料处于还原性气体中时,还原性气体会与吸附氧进行反应,对于HCHO而言,在材料表面可能发生如下反应:

当n型氧化物半导体传感器暴露于空气中时,空气中的氧分子会从传感材料的导带(CB)捕获电子,并在表面上离子化成不同氧离子(O2-,O-和O2-),感应层的厚度减小,导致载流子密度降低,并在感应材料的表面上形成EDL[electronic depletion layer,Scheme 1(A)中的灰色区域].与HCHO气体接触后,气体分子将与预吸附的氧气发生反应,并进一步从传感材料中捕获电子.该反应将进一步降低表面电子浓度,从而增大测得的电阻.通常,如Scheme 1(B)所示,InN和In2O3的带隙分别为0.7和2.8 eV[29].将InN引入In2O3后,将在界面处形成异质结,并且异质结呈现I型能带排列,其中In2O3价带的能量低于InN的价带.因此电子将从In2O3的CB转移到InN的CB.该结构通过在两相物质的晶面交界处形成异质结,改变了两种组分的界面化学微环境.由于大量n-n异质结的存在,导致In—O键向In—N键推电子,增加了In—N键的电子云密度,晶界电子跃迁势垒随之变得容易,电子的浓度及迁移速率都有所增加.同时,由于异质结的生成导致大量界面缺陷氧的形成,电子的浓度及迁移速率的增加导致更多的电子与吸附在材料表面的O2发生反应,形成更多的O-和O2-离子.在甲醛气体测试时,由于材料中电子缺失较多,从而在空气中表现出较大的阻值.HCHO是一个吸电子分子,并且倾向于吸附在富电子的位置[30].由于氧离子的消耗使更多的电子重新返回材料表面,从而在HCHO气体中表现出更低的阻值.在空气中更大的阻值与在HCHO气体中更低的阻值,整体表现为灵敏度的显著提高,这就是InN-In2O3复合材料气敏性能有效提高的内在原因[31].

Scheme 1 Band alignment between In2O3 and InN(A)and schematic of the HCHO gas sensing process(B)

3 结 论

合成了瓶状结构InN-In2O3复合材料,发现其两相界面存在n-n异质结,可有效地改善界面的化学微环境.将其应用于新型片式气敏传感器,气敏性能测试结果表明,所制备的复合材料对甲醛气体灵敏度高,在75℃工作温度下,对0.13 mg/m3(100 ppb)甲醛气体的灵敏度为12,对0.78 mg/m3(600 ppb)甲醛气体的灵敏度则可达112.该传感器对甲醛气体具有良好的选择性,并表现出较强的稳定性.由于异质结的生成导致大量界面缺陷氧的形成,电子的浓度及迁移速率的增加导致更多的电子与吸附在材料表面的O2发生反应,形成更多的O-和O2-离子.在甲醛气体测试时,由于材料中电子缺失较多,从而在空气中表现出较大的阻值,这就是InN-In2O3复合物显著提高甲醛检测灵敏度的内在原因.