某型航空发动机点火电缆金属编织套断裂故障分析

2020-12-23范旭东

范旭东

(海装驻常州地区军事代表室,江苏 常州213022)

0 引 言

某型航空发动机例行试验至469 h,检查发现发动机右侧点火电缆的金属编织套铜丝出现断裂,断裂位置在安装点火电嘴一端处于焊合和未焊的过渡区域,如图1所示。

1 点火电缆简介

1.1 点火电缆结构及功用

航空发动机电点火系统是发动机地面起动及空中再启动的核心部件,主要作用于点燃燃烧室内的油气混合物,电点火系统主要由点火装置、点火电嘴和点火电缆组成,其中点火电缆是电点火系统的主要部件[1-2]。

该型发动机点火电缆主要由弹性接头、芯线、氟塑料套管和电缆保护套等组成,主要功能是将点火器产生的高压电能脉冲传输给点火电嘴。其中,电缆保护套由金属软管和接头组成,金属软管与两端接头通过手工火焰钎焊连接。

航空发动机用屏蔽软管的外层为双层黄铜编织套24锭,4股,φ0.3 mm黄铜丝(简称金属编织套),内层为航空发动机用不锈钢软管,两端通过手工火焰钎焊合在一起后形成金属软管。金属软管的主要功能是保护芯线、电磁屏蔽和降低线路电阻。

1.2 点火电缆结构及功用

图1 金属编织套断裂图

每台该型发动机安装两根点火电缆,分别在燃烧室机匣上方的左、右两侧。点火电缆的一端与点火器连接,另一端与点火电嘴连接。其中,左侧点火电缆的金属软管折弯半径较大且由支架固定,右侧点火电缆的金属软管折弯半径较小且无固定措施,为悬臂状态。

此次为右侧点火电缆的金属编织套在靠近点火电嘴处断裂,如图2所示。

图2 点火电缆的安装位置

2 故障金属编织套复查

2.1 失效分析

对金属编织套断裂位置断口进行了金相组织、硬度检测等方面检查,可以分析得出:

1)点火电缆金属编织套在焊接与未焊接处断裂,断裂断口无塑性变形,断口上扩展棱形清晰,局部位置可见细密的疲劳条带,因此点火电缆金属编织套断裂性质为疲劳。

2)从金属编织套上铜丝的组织检查结果来看,铜丝存在结晶粒度不一的现象,其焊接部分结合面积也有所不同,铜丝组织的不均匀性和焊接质量可能影响金属编织套的疲劳抗力。

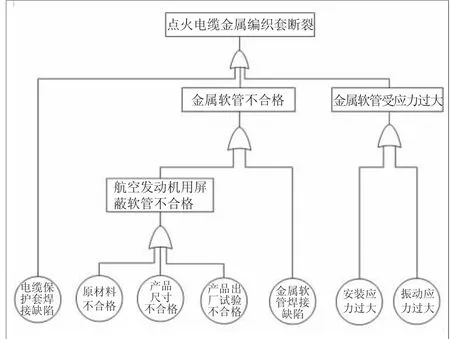

2.2 故障树建立

为了找出可能导致点火电缆金属编织套断裂故障的原因,从发动机点火电缆金属编织套的质量情况、受应力等方面进行了梳理,并建立故障树[3-4],最终确定7个底事件,如图3所示。

图3 点火电缆金属编织套断裂故障树

2.3 焊接缺陷

电缆保护套焊接和金属软管焊接均为手工火焰钎焊,针对焊接缺陷底事件,从人、机、料、法、环五个方面进行排查[5]。

1)人员方面。该批金属软管、电缆保护套的焊接人员具备焊接资质,未发生变化,该因素可以排除。

2)设备方面。该批金属软管、电缆保护套的焊接使用的设备为H01-2型火焰钎焊焊枪,未发生变化,设备经检定合格且在有效期内,该因素可以排除。

3)材料方面。该批金属软管、电缆保护套的焊接使用钎料为HL312,经复查合格,该因素可以排除。

4)方法方面。通过复查工艺规程、随件单及实物对焊接方法进行验证,发现存在以下问题:a.金属软管设计图样要求焊接有效长度为13 mm,实际有效长度约为30~40 mm,钎焊设计图样要求仅在接头与金属软管连接处进行焊接,零件实际加工后焊缝长度为28~38 mm(故障件为30 mm);b. 工艺规程规定加工过程中火焰钎焊焊枪需加热软管至600 ℃进行焊接,由于火焰钎焊焊枪无法定量控制温度,实际焊接时由工人目视观察钎料的熔化状态进行焊接。该因素不可以排除。

5)环境方面。对该批次金属软管、金属保护套焊接的环境和条件进行调查,火焰钎焊工序在同一厂房焊接间进行,按焊接温度、湿度要求实施控制,未发生变化,该因素可以排除。

2.4 金属软管不合格

金属软管原材料为航空发动机用屏蔽软管材料,执行Q/HYAP13-91标准,针对航空发动机用屏蔽软管不合格,从原材料、产品尺寸、产品出厂试验等方面进行排查。其中,通过对相关原始资料复查,可以排除原材料不合格和产品尺寸不合格两个因素。而在检查产品出厂试验时发现存在问题:按照材料标准Q/HYAP13-91要求,航空发动机用屏蔽软管出厂前应进行气密性试验和弯曲性能试验,厂家提供的报告仅记录气密性试验,无弯曲性能试验记录。产品弯曲性能试验不合格会导致在使用过程中出现金属编织套破损的现象,该因素不可排除。

2.5 金属软管受应力过大

2.5.1 安装应力过大

点火电缆在发动机上的安装情况如图2所示,为悬臂结构,且存在180°折弯,点火电缆安装后应力集中主要在折弯处及焊合与非焊的交界处。经设计复查,该点火电缆在外场使用过程中出现过干涉现象,其长度由原来的430 mm缩短为370 mm,金属软管缩短使得点火电缆安装应力更为集中,可能会在焊合与非焊的交界处出现应力过大[6]的情况。

装配工艺文件中未明确规定点火电缆安装时先安装点火电嘴端还是点火器端,若先将点火器端安装固定,在安装点火电嘴一端时,由于这一端存在一段弯管,为保证点火电嘴安装角度合适,可能会将点火电缆进行扭转,这就使得点火电缆存在一定的扭转应力,导致在焊合与非焊的交界处出现应力过大的情况。

2.5.2 振动应力过大

1)发动机振动异常。该发动机在整个长试过程中按要求对燃气发生器转子、自由涡轮转子的振动进行全程动态跟踪监控。发动机在稳定状态下运转及加、减速变换功率状态过程中均未出现异常振动或振动值突变现象。即使在测功器出现负载波动的期间,重点关注了发动机自由涡轮振动水平,振动水平很低,未见异常。该因素可排除。

2)发动机工作过程中点火电缆发生共振。对点火电缆自由状态下的振动频率进行测量,一阶振动频率约为39 Hz,在发动机工作过程中发生共振的可能性较小,该因素可排除。

3)悬臂结构增加断裂位置的振动应力。点火电缆金属编织套在焊接和未焊接的交界处出现疲劳断裂,断口起源于铜丝表面,呈现两侧对称疲劳起源扩展,源区无冶金缺陷。从右侧点火电缆在发动机上的安装方式看,点火电缆两端分别连接点火器和点火电嘴,中间很长一段悬空,点火电缆为金属件,有一定的质量,这种悬臂结构在随发动机工作的情况下,自重会导致在两头固定处出现较大的振动应力。此外,金属编织套在固定处的具体断裂位置上,正好处于焊合和未焊的交界处,此位置对于通过焊接将金属编织套固定在不锈钢波纹管上的结构来说,是金属编织套自由和约束状态的分界点,即金属编织套的承力点,因此点火电缆金属编织套的疲劳断裂应与点火电缆悬臂结构带来的振动有关。该因素不可排除。

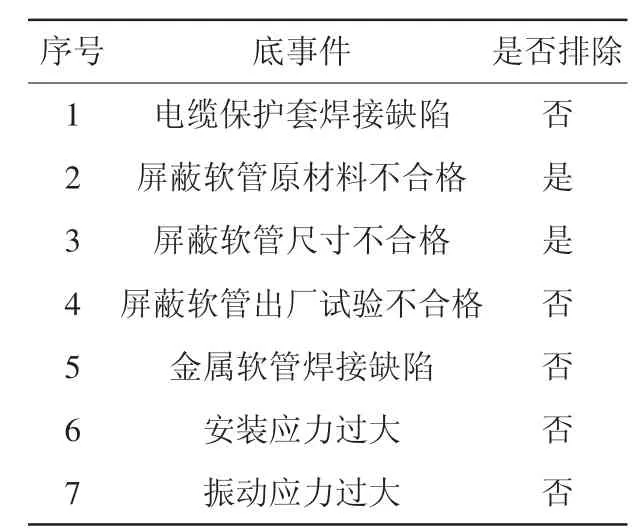

3 故障结论

上述7个底事件排查结果见表1。通过故障分析可知,该发动机点火电缆金属编织套断裂的主要原因为:1)在焊接与非焊接的交界处存在较大应力集中;2)焊接长度过长,同时焊接温度、位置、时间等因素无法定量控制导致金属软管焊接质量差,降低了金属编织套的抗疲劳能力;3)在外部振动条件下产生疲劳断裂。

4 故障措施

4.1 近期措施

1)适当增加金属软管长度;2)加强对金属软管材料质量管控,材料入厂时对尺寸、出厂性能等试验项目进行复验;3)控制金属软管焊接长度,通过工艺试验调整焊接工艺参数,保证在合适长度内进行焊接作业;4)细化焊接工艺,纳入钎焊操作指导书,进行工艺试验,规定火焰位置、零件受热位置、乙炔流量、零件受热时间等参数;5)细化点火电缆装配工艺,安装点火电缆时,先安装点火电嘴端,后安装点火器端,减少点火电缆安装时的扭转应力。

表1 故障原因确认表

4.2 后期措施

1)研究点火电缆增加安装固定支架的可行性;2)开展点火电缆改进设计工作,主要改进措施为采用金属编织套为不锈钢材料的金属软管,采用氩弧焊焊接。