基于刚柔耦合模型的电动车减速箱振动分析

2020-12-23伍小凯李文强李王英张磊文新海

伍小凯, 李文强, 李王英, 张磊, 文新海

(格特拉克(江西)传动系统有限公司,南昌330013)

0 引 言

近年来,随着汽车电动化趋势的不断深入,对电动车NVH性能要求越来越高。实际上,相较于传统内燃机汽车,通常电动汽车的振动与噪声水平总体上都更低,然而,由于缺少发动机的掩蔽效应及电驱动系统自身的高频特性,其振动噪声却更容易引起驾乘者不舒适的感受[1]。减速箱作为电动车传动系的重要部件,结构虽简单许多,但仍然是汽车的主要噪声源,其中啸叫声是减速箱的主要噪声成分,具有明显的阶次特征和高频特性。

齿轮传动动力学理论及振动啸叫相关的研究已经有许多,Kahraman[2]综合考虑啮合刚度变化和直齿轮传动的间隙非线性因素,采用弯扭耦合模型分析了非线性时变振动系统的响应;K.Umezawa[3]建立了三维的斜齿轮副振动模型,第一次考虑了齿轮的横向弯曲振动、扭转振动、轴向振动、扭摆振动的综合作用,并采用试验方法识别出轴承刚度、阻尼及啮合刚度和阻尼,然后利用计算机对理论模型进行仿真计算,为预测齿轮箱的振动提供了理论依据;郑光泽[4]在考虑系统阻尼对动态响应的影响下,基于复模态理论,运用结构固有特性复特征值分析及动力响应有限元分析方法进行了设计优化研究。而随着理论和硬件的不断更新发展,齿轮系统动力学理论和计算仿真都有了长足的进步,传递矩阵法、有限元法和模态分析法应用被越来越多地运用到齿轮系统的动态分析中[5-6]。

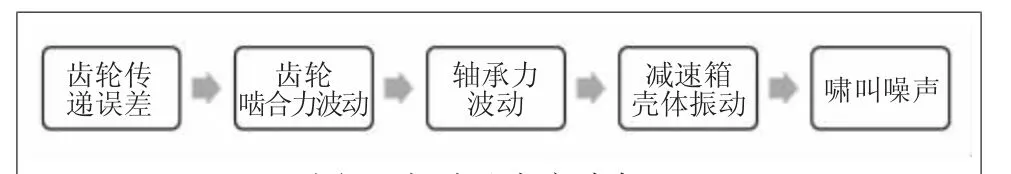

图1描述了减速箱振动噪声产生机理,从振动激励的角度看,齿轮啮合过程中不平稳的动态啮合力引起了减速箱壳体表面有规律的振动,而动态啮合力产生的根本原因则是齿轮传递误差。为了减小齿轮传递误差,可以通过齿轮微观修形来弥补部件柔性变形、制造误差、装配误差等导致的传递误差,从而有效降低减速箱的振动啸叫噪声,提升整车NVH表现[7]。

图1 啸叫噪声产生机理

本文从减速箱振动分析的角度出发,利用有限元柔性体建模方面优势,基于Masta创建了刚柔耦合的减速箱传动系统振动模型,使仿真模型更为真实地反映结构柔性,以及轴承、齿轮啮合特性。在此基础上,对比分析了两种齿轮修形方案下壳体表面的振动位移情况,确定了优选的齿轮修形方案,为优化减速箱NVH性能奠定了基础。

1 减速箱刚柔耦合动力学模型

1.1 基于Masta搭建齿轮传动系统

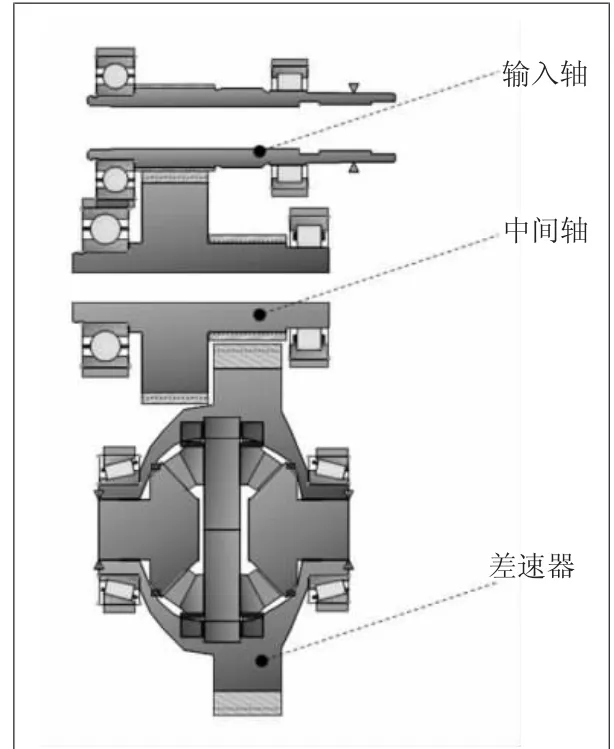

Masta软件是专业的传动系统建模分析软件,本文首先基于Masta建立了减速箱轴系刚体模型,无减速箱壳体,其轴系展开布置如图2所示。

该减速箱采用二级减速,总速比为9.45,一二级速比分别 为2.68、3.526,根据齿数,可以计算得到减速箱基础阶次信息,其中一级齿轮为25阶,二级齿轮为7.09阶。

图2 减速箱轴系展开布置图

1.2 壳体与轴类零件柔性化

为了更全面考虑减速箱柔性,准确描述减速箱的动力学特性,必须将关键零部件的柔性考虑到仿真模型中。从激励力的角度看,需要考虑齿轴的柔性,而从响应的角度看,则还需要考虑壳体柔性。

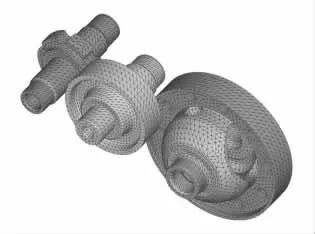

本文利用有限元理论,基于Hypermesh对减速箱壳体、差速器壳体,轴、齿轮轮辐进行了网格划分,采用的是CTETRA二阶四面体单元,尺寸为6 mm,螺栓连接则采用BEAM单元模拟。此外,壳体内驻车电动机及驻车机构采用MASS单元模拟,对于驻车电动机这类部件,如此简化对减速箱整体固有频率特性影响很小,对壳体的振动响应影响也有限[8]。

图3所示是划分网格后的轴和轮辐,利用有限元方法可以考虑复杂形状的轴形式,避开了Masta只能创建回转轴的劣势。

图3 轴、轮辐和差速器壳体网格

1.3 建立减速箱刚柔耦合模型

将零部件网格化以后,可存为有限元中性文本文件,例如bdf、inp等,然后导入传动软件Masta。在Masta通过缩聚选项建立齿-柔性轮辐、轴承-柔性轴、轴承-柔性壳体之间的连接关系。图4即为导入柔性轴、轮辐及差速器壳体的刚柔耦合轴系。

另外需要指出的是,齿的柔性可以在Masta中直接通过网格划分实现,无需导入齿的有限元模型。至此,同时考虑了刚性轴承、柔性齿轴、柔性壳体的刚柔耦合模型建立完成。

图4 轴系的刚柔耦合模型

2 减速箱模态计算

模态仿真计算及模态对标是进行振动响应分析的必要步骤。由于本文研究的减速箱尚处于开发阶段,无法进行模态仿真值与试验值的对标,只能在现有条件下根据模态仿真和已有经验,对上一节中建立的减速箱刚柔耦合模型可靠性进行校核,同时也对减速箱的振型和频率特性进行深入分析。

从模态贡献角度考虑,低阶模态对振动响应的影响更大,因此低阶模态对减速箱的振动响应起决定作用。同时,根据模态综合法理论,准确和完整的模态信息是得到正确模型振动响应的根本[9]。要想得到关注频率范围内准确的减速箱振动响应,则减速箱模态计算时需选择合理的计算截断频率,一般要求模态计算频率是最大关注频率的1.2倍以上。本文涉及的减速箱,其一二级齿轮的基础阶次分别为25阶、7.09阶,这是变速箱壳体振动的主要成分,因此本文主要关注齿轮对基础阶次引起的振动。由于本文最大关注转速为7200 r/min,其对应的最大关注频率为3000 Hz,故模态计算截断频率设置为4000 Hz。

由于本文关注的是减速箱单体振动响应情况,因此计算模态和振动响应时将减速箱与电动机接触法兰面固定。图5显示了驱动120 N·m工况下一阶振型,可以看出第一阶模态是一个明显的摆动,其频率为515 Hz。限于篇幅,不同工况下的不同振型频率不一一列出。通过本节的模态计算,可以对模型的可靠性进行检验,同时也对减速箱的频率特性有了初步了解。

对于文中的模态计算,还有两点需要特别指出:1)减速箱所处的工作转矩对减速箱振型和频率的影响不可忽略,不同的工作转矩意味着减速箱处于不同的预应力状态,自然会导致不同的频率特性。2)计算过程中会有不少齿轴产生的局部低频模态,尤其是低转矩状态,原因是此时轴承齿轮的接触刚度比较小,但是由于壳体的整体振动才是啸叫噪声的根本原因,因此这些局部模态并非关注的重点。

图5 减速箱一阶振型

3 减速箱壳体振动分析

基于搭建的减速箱刚柔耦合动力学模型,以及一定截断频率范围内的模态计算,接下来就可以进行振动响应的计算。本文计算了两种齿轮修形方案所引起的壳体表面振动位移,并通过对比分析得出振动位移更小的方案,最终确定方案2为优选的修形方案,下文将详细描述振动位移计算步骤。

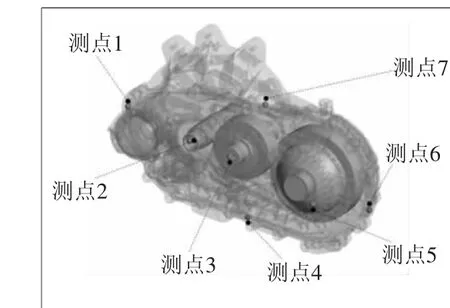

3.1 振动位移测点的布置

结合NVH测试传感器布置情况及实际模态计算过程的振型,共在减速箱壳体上添加了7个测量点,分别位于减速箱上下左右方位,以及3个传动轴轴承处,如图6所示。通过这些预先设置的测点即可在Masta中提取振动响应值,测点的布置考虑了振动位移最大值可能出现的位置,并且兼顾了测量数据位置的完整性。

3.2 计算工况的选择

图6 振动位移测点布置示意图

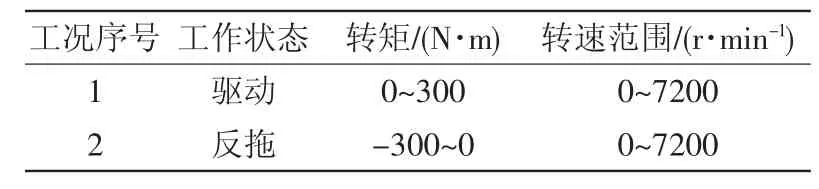

表1 振动分析工况

计算振动响应时,同时考虑了驱动和反拖工况,文章关注的转矩范围为0~300 N·m,分别取值5、20、40、80、120、160、200、250、300 N·m进行计算,关注转速范围则为0~7200 r/min。按此取值,可反映不同转矩下传递误差和振动位移的变化情况。为了方便区分驱动和反拖工况,反拖转矩值用负值表示。

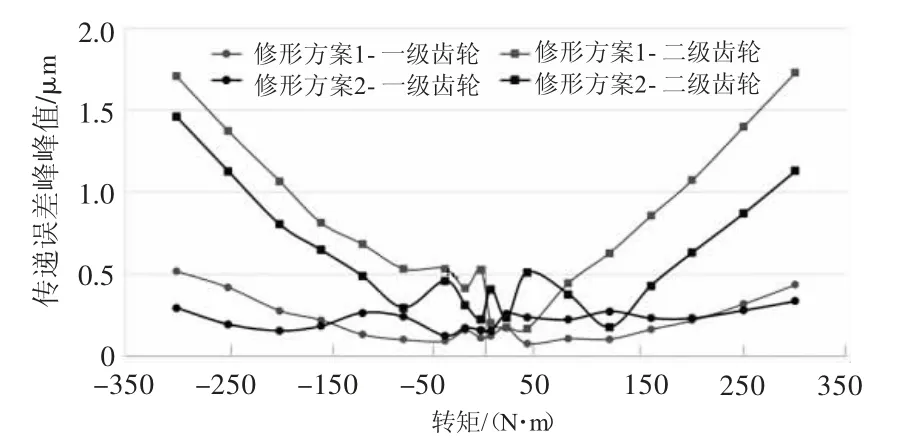

3.3 静态传递误差计算

传递误差是振动响应的激励源头,利用Masta高级齿轮分析模块(Advanced LTCA)可以计算齿轮副的静态传递误差。图7为一二级齿轮2套修形方案在各工况下静态传递误差的峰峰值曲线。从图中可以明显看出,随着转矩的增大,传递误差峰峰值增大趋势明显。

图7 齿轮传递误差峰峰值

进一步将传递误差进行傅里叶变换,可得到传递误差的谐波分量,其中一次谐波不仅是减速箱齿轮对基础阶次的激励源头,也是传递误差各谐波分量中的主要分量,是造成减速箱壳体表面振动的主要原因。图8为一二级齿轮在各工况下静态传递误差峰峰值的一次谐波分量幅值,从图8可知,一次谐波分量与总传递误差随转矩的变化趋势基本一致,其幅值约为总传递误差幅值的一半。少数转矩工况下一次谐波幅值与总传递误差峰峰值的对比情况会有差异,例如对于修形方案2,反拖-60 N·m工况下二级齿轮总传递误差峰峰值比一级齿轮大,但是二级齿轮传递误差的一次谐波峰值却比一级齿轮的小。

图8 齿轮传递误差一次谐波幅值

分析传递误差还可以发现,在大部分工况下,无论是总传递误差峰峰值还是其一次谐波分量,修形方案2都要比修形方案1的值小。此外,二级齿轮(对应7.09阶)传递误差一次谐波分量的峰峰值最大可达约0.8 μm,而一级齿轮(对应25阶)一次谐波分量峰峰值最大不到0.2 μm,两者相差很大,因此需要重点关注二级齿轮所引起的7.09阶振动。

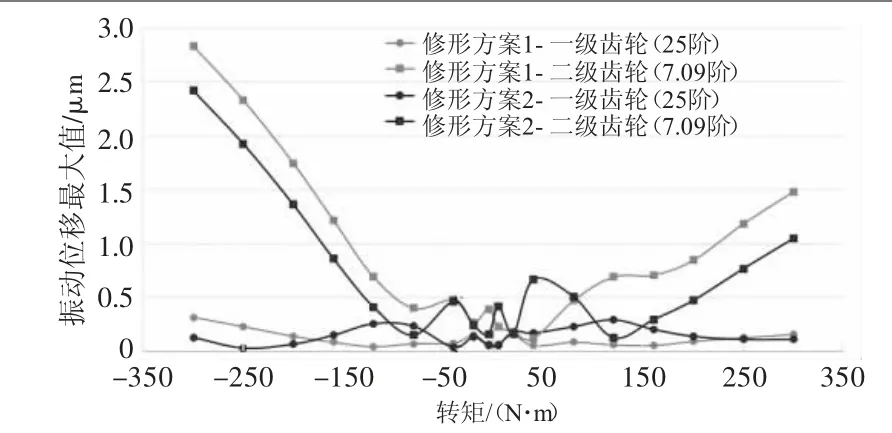

3.4 壳体振动位移计算分析

基于以上部分的传递误差和模态计算,进一步分析减速箱壳体表面的振动位移[10]。图9为壳体在一二级齿轮基础阶次(25阶、7.09阶)激励下各工况的壳体表面振动位移,每个工况只提取了0~7200 r/min转速范围内所有测点的最大值。

图9 各工况振动位移最大值

对于25阶振动位移,-20~20 N·m区间内,修形方案1与修形方案2振动位移基本相当;在-160~-40 N·m及40~200 N·m区间内,修形方案2振动位移比修形方案大;在-300~-200 N·m及250~300 N·m区间内,修形方案2振动位移比修形方案振动位移小。

对于7.09阶振动位移,-40~20 N·m区间内,修形方案1与修形方案2振动位移基本相当;在-300~-80 N·m及120~300 N·m区间内,修形方案2振动位移比修形方案1小。

此外,对比驱动和反拖工况的振动位移发现,在传递误差峰峰值基本相当的情况下,驱动工况的振动位移比反拖工况的振动位移小了很多。

综合分析振动位移和传递误差后可以得出以下几点结论:

1)本设计中传递误差峰峰值的一次谐波分量是总传递误差峰峰值的主要成分,且其随转矩变化趋势基本一致(低转矩段除外)。

2)25阶振动位移要比7.09阶振动位移小很多,说明二级齿轮激励是壳体振动的主要原因。

3)分别针对驱动和反拖工况分析可以发现,在大部分转矩下,减速箱一二级齿轮基础阶次振动与传递误差一次谐波分量具有明显的正相关性。但如果仅仅是传递误差特征和转矩绝对值相同,驱动和反拖工况的振动响应值却差异明显,这主要是因为减速箱频率特性发生了变化。

4)结合对比分析25阶和7.09阶壳体振动位移,修形方案2表现明显要比修形方案1好。

4 结 语

1)本文结合传统的传动系统建模方法和有限元理论,建立了减速箱的刚柔耦合仿真模型,最大限度地考虑了减速箱零部件柔性,可以更加真实地反映减速箱的振动响应。

2)基于刚柔耦合减速箱模型,针对所关注的转速范围,在一定截断频率范围内进行了模态计算,不仅校核了模型的可靠性,也为接下来的振动计算提供基础。

3)本文分析了两种修形方案的静态传递误差峰峰值和传递误差的一次谐波分量,此外还分析对比了减速箱基础阶次(25阶、7.09阶)振动位移。分别针对驱动和反拖工况分析可以发现,减速箱一二级齿轮基础阶次振动与传递误差一次谐波分量具有明显的正相关性。但在传递误差峰峰值相当的情况下,驱动工况比反拖工况的振动位移响应小很多。

4)综合对比传递误差和振动位移数据发现,修形方案2振动表现明显要比修形方案1要好,这为齿轮微观参数优化设计提供了可靠依据,能有效提升减速箱NVH性能。