可调节式烧结烟气内循环设备设计

2020-12-23孙伟刘江马赛

孙伟 刘江,2 马赛,2

(1:北京中冶设备研究设计总院有限公司 北京 100029;2:北京市钢铁冶金节能减排工程技术研究中心 北京 100029)

1 前言

2019年4月28日,生态环境部、国家发改委等国家五部委联合发布的《关于推进实施钢铁行业超低排放的意见》指出,2020年底前,重点区域钢铁企业超低排放改造取得明显进展,力争60%左右产能完成改造。要求所有烧结机实施烟气循环改造,目的在于降低烧结烟气和污染物排放总量,提高能源利用效率。上述环保法规的出台体现了烧结污染物排放由浓度控制转向浓度兼顾总量控制的政策导向。

国外已有多种烟气循环工艺对烧结烟气进行回收利用,如奥钢联的EPOSINT工艺、荷兰艾默伊登的EOS工艺、德国HKM的LEEP工艺,以及日本新日铁的区域性废气循环技术等烟气循环工艺,这些工艺主要是从环保角度出发,在减少污染物排放、节约燃料、减少二氧化碳和二噁英排放等方面取得了良好的效果[1]。

不过欧盟一些厂的烧结矿在炉料结构中占比小,主要用于处理固废和平衡碱度,故对烟气循环后是否影响质量关注不足,近些年国内也有部分企业实施了烧结机大烟道烟气循环技术,实用效果并不理想。主要原因是循环烟气含氧量低,烟气循环率低,取风方式不正确导致无法调整取风量和循环风品质。而且在循环系统有问题或检修时和原系统不能随时切换,影响烧结原系统正常使用。

从2014年公司开始了烧结烟气循环工艺研究,历时多年,攻克了烧结过程烟气循环的工艺理论、烟气循环系统设计、核心设备技术等一系列重大技术难题,形成了一整套适合中国国情的烧结烟气循环的关键技术,并进行生产跟踪、研究和完善,经受了生产实践的检验,取得了烧结技术的重大突破。

2 设计理念

烧结机要求循环≥30%烧结废气,减轻脱硫脱硝系统负担,达到环保新要求,烧结固体燃料消耗降低3~5kg/t烧结矿,增加烟气循环后,烧结机的产量在现有基础上增加10%左右,以不影响烧结矿质量,不影响烧结生产(大烟道温度不降低)为前提,通过先进成熟的工艺方案设计,解决传统烟气循环系统存在的无法调节循环烟气取风比例和含氧量的参数,在烧结循环系统检修或故障时无法随时切换的问题,实现降低烧结固体燃料消耗和减少污染物排放总量的项目目标。

3 工艺方案

3.1 概述

烟气循环烧结工艺采用的内循环工艺是指由新增抽风机将温度较高、O2含量较高、SO2含量较低的风箱烟气直接抽入新增的循环烟道,经过多管除尘器除尘后进入烧结机台车面的循环烟气罩内,通过料层参与烧结过程。

为减少烧结烟气排放量以减轻排放负荷和降低烟气处理成本、降低固体燃耗等,提出了在烧结实施大烟道烟气循环的工艺思路。烟气利用原则:

1)烟气循环系统分为热段和冷段两部分,热段引机尾高温、高氧烟气;冷段引机头低温、低氧烟气。

2)热段利用烧结机尾部的高温废气,循环至烧结机头位置利用,实现废气总量减排,改善烧结表层烧结矿质量,以热量输入降低固体燃料消耗。

3)热段取气的氧含量在18%以上,烟气温度200℃以上,以保证烧结矿质量[2]。

4)冷段利用烧结机机头的低温废气,循环至热段烟气罩后,补充热段烟气循环量,实现烟气循环量30%,同时保证大烟道温度不降低。

3.2 烟气循环技术方案

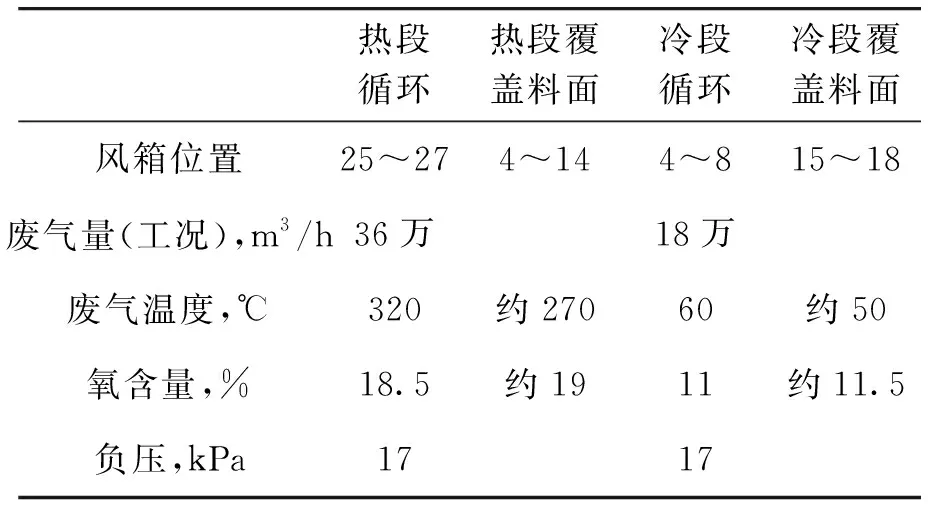

针对某钢铁265平烧结机现状,初步选择为4#~8#、25#~27#风箱支管增设切换阀,使烟气可进入脱硫烟道(两根常规大烟道均脱硫)也可以进入循环烟道。具体技术方案如表1。

表1 265带式烧结机烟气循环方案

根据相关试验结果:经过烧结台车热风的氧含量体积浓度达到15%时,对烧结矿的产质量影响较大,转鼓强度下降约8%,当浓度达到18%以上时,对烧结矿的产质量影响不大,产品能够满足高炉的要求。为保证烧结生产的产质量,热段循环烟气含氧量须按18%以上进行控制,因此烧结烟气应尽量选择O2含量高、SO2低的风箱进行取风。

循环烟气工艺是利用烧结高温热废气提高料温、减少过湿带影响、改善台车表层成矿质量、降低燃料消耗的有效途径[3]。

采用循环烟气烧结后,由于空气经过预热,烧结过程加速,固体燃料消耗减少。同时,改善了烧结矿的强度。

冷段主要目的在于保证大烟道温度和补充热段烟气循环量。

3.3 烟气循环设计方案

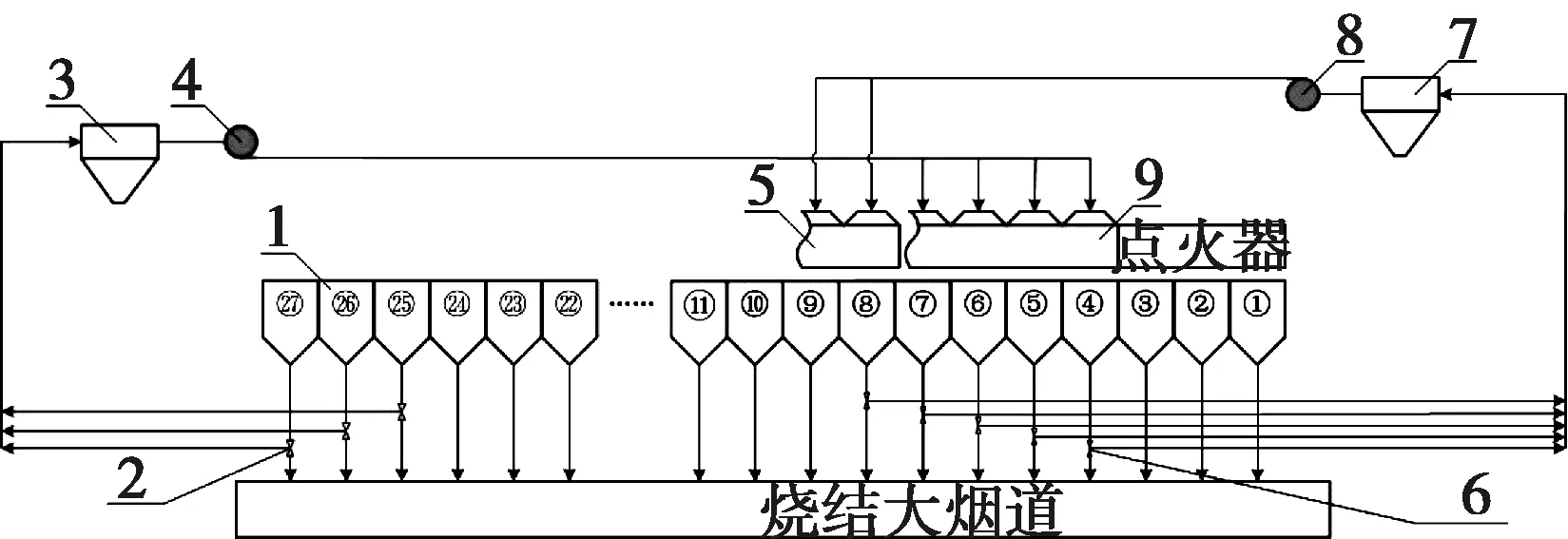

图1为265平烧结机烧结烟气循环建议方案(示意图)。烟气循环烧结工艺系统的烟气由两部分组成:烧结循环烟气在选取的风箱支管取风,烧结尾部25#-27#风箱高温且氧含量较高烟气经多管除尘器除尘后进入烧结机前部上罩;烧结前部4#-8#低温且氧含量较低烟气经多管或旋风除尘器后进入烧结尾部循环烟气罩。

图1 烧结烟气循环方案(示意图)1-烧结风箱;2-热段烟气切换阀;3-热段除尘器;4-热段循环风机;5-冷段烟气罩;6-冷段烟气切换阀;7-冷段除尘器;8-冷段循环风机;9-热段烟气罩

在4#~8#、25#~27#风箱支管增设切换阀,使烟气可进入脱硫烟道也可以进入循环烟道,以保证烟气循环烧结工艺的可靠运行。

3.4 工艺及设备选型计算

某钢铁265平烧结机常规配置为两台主抽风机,每台工况条件如下:进口负压17000Pa,出口正压500Pa,工况风量30000m3/min(150℃)。

3.4.1 风量及氧量平衡计算

考虑到除机头的点火保温炉及机尾的除尘罩对应的空间,再预留必要的检修台车的空间,本设计循环烟气罩(烧结机台车密封罩)对应4#~18#风箱的烧结机台车上部。因为主抽风量Q总(标)=20780Nm3/min;假设风箱及管道的漏风率为25%,则烧结机台车面进风为15585Nm3/min。除去点火保温炉部分进入的风量,按比例折算进入烧结机台车密封罩的风量为:Q烟罩(标)=12543Nm3/min。

根据实验结果, 经过台车热风的氧含量体积浓度达到18%以上时,对烧结矿的产质量不会产生不良影响。根据实测,氧气含量高的风箱温度也较高,为了保证进入主电除尘器的烟气有足够温度,以避免温度过低造成主电除尘器的腐蚀,所以选取的循环风箱靠近头尾部。在保证进入台车面的热风含氧浓度大于18%,进入主电的烟气高于露点,综合平衡后烟气循环按循环30%的烧结机的烟气,则需要的循环风量为:

Q烧循(标)=6234Nm3/min

根据经验从4#~8#风箱所取烟气混合后的风温约为60℃,O2含量11%。从25#~27#风箱所取烟气混合后的风温约为320℃,O2含量18.5%。循环烟气的氧含量能满足生产的要求。由于烟气循环分流部分烧结烟气,两主烟道的烟气量相对于没有烟气循环减少。

3.4.2 阻力平衡计算

烟气循环烧结的阻力平衡计算需考虑沿程管路的管道阻损,烟气混匀器、循环烟气罩的阻损,除尘器的阻损,热气流的抽力等。

通过计算,烧结循环变频风机的进口压力取-16000Pa,出口压力取+1500Pa。

3.4.3 风机选型计算[4]

考虑到烧结风箱风量的波动量,稍考虑余量,因此烧结1#循环风机风量选取为6000m3/min,工况温度选取320℃;烧结2#循环风机风量选取为3000m3/min,工况温度选取60℃;

根据以上计算,风机选型参数见表2(风机均设计为变频调速运行以便调整管道中的压力和流量)。

4 控制措施

4.1 风量控制

在烧结机开机前开启循环风机及主抽风机,根据生产需要选取烧结机8个风箱处对应的大烟道位置设置支管将烟气导向烧结循环烟道,其余风箱烟气进入大烟道,具体风量选取根据实际生产情况进行调节。待烧结机开机后,通过支管阀门的控制保证大烟道和循环烟道之间负压、温度和流量的平衡。大烟道及循环烟道均设置了温度及压力检测点,烟气负压值保持在10kPa~14kPa,大烟道烟气温度保持在100℃~150℃,循环烟道烟气温度保持在300℃左右,大烟道和循环烟道的负压值及温度值的设置控制根据现场实际情况调节[5]。

支管控制说明:支管采用调节型阀门控制,每台阀门控制其开度,支管的设置便于对循环烟道及大烟道烟气温度、流量的灵活控制,另减少风箱内粉尘进入循环管道内。

4.2 循环烟气烟罩内压力控制

循环烟气罩内烧结烟气应保持微负压状态,保证主排系统与循环系统之间的平衡。

为保证循环回来的烟气能够全部穿过烧结机料层,不会出现烟气外溢现象,在烧结机上方设总长度为45m的循环烟罩,共覆盖15个风箱。循环烟罩前部留有4个风箱的位置,用于安装烧结点火保温炉和观察点火烧结的工况。循环烟罩后部留有位置,用于检修更换烧结机台车用(具体位置以设计为准)。

每个循环烟罩两侧均设置1个快速开关阀,用管道与大烟道相连。循环烟气罩内设置压力表,正常工作压力保持在-100Pa~-20Pa之间。当罩内压力大于-20Pa时开启快速开关阀,调小循环风机进口阀门开度;当罩内压力小于-100Pa时关闭快速开关阀,调大循环风机进口风门开度,压力值的控制设置可以根据现场实际情况调整。

4.3 循环烟气罩内含氧量控制

设置氧含量在线监测,现设计的循环烟气进入烟罩的废气含有大约11%~18%的剩余氧,每台烧结机循环烟罩上方均匀设置百叶窗式的电动蝶阀,含氧量监测与阀门开启设置为连锁[6];在氧含量≤16%时打开阀门并逐渐调大开度,当氧含量≥20%时逐渐调小阀门开度至关闭。在主抽风机及循环风机开机前需打开电动蝶阀,正常生产后视生产情况关闭电动蝶阀,氧含量值的控制设置可以根据现场实际生产情况调整。

4.4 循环烟气温度控制

通过支管阀门执行器来控制阀门开度,从而调节循环烟气的温度、流量,以保证达到最佳的生产效果。

在循环烟气管道多管除尘器的入口位置前设置温度检测,烟气循环管道设置有放散阀,当管道内的烟气温度≥320℃时阀门自动开启,温度达到300℃时阀门自动关闭。

4.5 安全设施

每台烧结机循环烟罩设置3台(在烟罩的前、中、后部)CO报警装置及快速开关阀,当CO超标(>30ppm),报警仪报警时两侧的快速开关阀打开,同时调小循环风机风门开度,报警解除后关闭快速开关阀并逐渐调大循环风机开度,恢复正常工作状态。当CO报警仪报警时开启空气流通装置并打开厂房窗户,保证有害气体尽快排出室外。

在烟气循环系统工作时,循环烟罩附近不允许有人员长时间停留,特殊情况需要有人员长时间停留时,不应少于2人,并且配带必要的防护措施及携带便携式CO报警仪,一旦CO报警仪报警,人员必须马上撤离。

烧结机中部的烟气作为废烟气直接排入大烟道,经机头电除尘器、烧结主抽风机和脱硫脱硝设备净化后进入烟囱排至大气中。

5 烟气循环效益分析

烧结烟气循环系统采用内循环工艺,将烟道分为脱硫烟道和循环烟道,需要末端治理的风量减少,脱硫烟道相比未采用烟气循环设计风量减少30%,主抽风机功率减小,因此,烧结烟气循环增加的循环风机电耗变化不会增大太多。烟气循环对脱硫主烟道的SO2含量有一定的富集作用,可以提高脱硫的效率,采用烟气循环后,需要脱硫处理的烟气量减少,运行成本降低,烟气循环系统的效益计算如下:

5.1 烟气减排效益

烟气减排30%,有助于提高后续的脱硫和脱硝效率,达到环保新要求。

5.2 降低固体燃耗效益

循环180~250℃高温废气,可降低固体燃耗3~5kg/t,以最终降低3kg/t保守计算。燃料价格按2000元/t计,265m2烧结机年产烧结矿320万吨,则降低燃耗的年效益为:2000×320×3/1000=1920万元/年。

5.3 改善烧结矿质量和提产效益

烧结机循环180~250℃高温废气,可改善烧结机表层的烧结矿质量,有助于减少返矿和提高成品率[7]。改善烧结矿质量有助于提高高炉顺行和降低燃耗。

按提产10%计算,年增产烧结矿32万吨。仅计算烧结固定费用变化,烧结工序的年固定费用可相应减少。

5.4 电耗增加

用电负荷按每小时增加4000kW计算,成本增加792万元。

5.5 人工及备件消耗增加

人工按增加4人计算,成本增加20万元;备件费用按每年60万元计。

综上,烧结烟气循环年可创收益1260万元。

6 结论

从项目上看,该研究项目规模小,投资少,回收期短,回报率高;在循环量≥30%烧结废气情况下,减轻脱硫脱硝系统负担,达到环保新要求,烧结固体燃料消耗降低3~5kg/t烧结矿,增加烟气循环后,烧结机的产量在现有基础上增加10%左右,通过先进成熟的工艺方案设计,解决传统烟气循环系统存在的无法调节循环烟气取风比例和含氧量的参数,在烧结循环系统检修或故障时无法随时切换的问题,实现降低烧结固体燃料消耗和减少污染物排放总量的项目目标。