铸造起重机盘式安全制动器制动特性研究

2020-12-23侯宝旺屈福政

侯宝旺 屈福政

(大连理工大学 辽宁大连 116024)

1 前言

铸造起重机是铸钢厂、炼钢连铸厂的关键设备,其安全级别要求相当高。JB/T 7688.5-2012《冶金起重机技术条件第5部分:铸造起重机》中规定主起升机构设置两套驱动装置,在输出轴上无刚性连接时或主起升机构设置一套驱动装置时,均应在钢丝绳卷筒上设置安全制动器[1]。目前,国内一些新订标准涉及到安全制动器的相关要求[2],例如在《起重机设计规范》中规定重要起升机构(通常为M6级及以上级别)不应低于1.75[3]。但是在吊重加速下降,需要安全制动器制动的事故工况,制动过程中对机构和整机结构所引发的动载作用,是一个受很多因素影响的动力学过程。这些因素包括制动器响应时间、卷筒的转动惯量、钢丝绳的弹性等。本文对这一过程进行了研究,并以此为依据来完成安全制动器的设计选型以及制定制动器的控制策略,对于保证实现其安全制动器的功能,至关重要。

本文以一台520t铸造起重机为研究对象,探究了安全制动器的安全系数、系统响应时间等因素对最大单绳拉力、总制动距离等性能参数的影响规律,为安全制动器选型和控制策略制定提供参考。

2 铸造起重机基本参数

额定起重量:mQ=520t;吊具质量mGj=72t;

额定起升速度:Vq=9m/min;额定起升高度:H=27.3m;

滑轮组倍率:m=13;机构工作级别:M8;

机构载荷状态级别:L4;机构使用等级:T7;

起升机构布置采用双卷筒行星三减速器方案。由于两个卷筒是完全对称分布的,所以受力状态相同,本研究只取一组卷筒进行分析,并将两吊点的双钢丝绳等效为单吊点,以方便Adams建模。

通过以上数据并参考起重机实际尺寸可以得到以下技术参数[4-5]:

(1)钢丝绳参数:钢丝绳直径d1=38mm,等效直径d=53.74m,弹性模量E=1×105MPa,密度ρs=5160kg/m3;

(2)卷筒参数:卷筒选用的是短轴式焊接卷筒,其材质选用Q345-B。直径D=2798mm,长度L=4906mm,卷筒壁厚σ=60mm,卷筒转动惯量J=35516kg·m2。

(3)滑轮型号:LGS22.0×1120-320-125。

(4)制动器参数如表1所示:

表1 制动器参数

3 Adams仿真建模

3.1 基本思路

以钢丝绳单绳拉力作为机构受力的评价指标:只要钢丝绳单绳拉力满足要求,就认为起升机构各部件受力满足要求。

起重机满载工作时,保持吊重匀速上升,那么钢丝绳拉力为额定拉力。按起重机静载试验1.25倍的额定载荷作为钢丝绳在安全制动过程中所能承受的极限载荷。

钢丝绳额定拉力:

=255.47kN

(1)

式中η—滑轮组效率,取0.89[4];

m—滑轮组倍率,取13;

ms—动静滑轮间的钢丝绳质量,单位kg;

ρs—钢丝绳密度,单位kg/m3;

Ls—钢丝绳最大长度,取31.3m。

钢丝绳的最大可承受拉力为319.33kN。

3.2 匀减速制动过程分析

起重机满载工作,吊重匀速下降时钢丝绳拉力:

(2)

假定满载下降制动为匀减速过程,钢丝绳拉力:

M=F2R

(3)

mz=mQ+mGj

(4)

(5)

η2η1FR-KM=Jε

(6)

ma=εR

(7)

式中M—安全制动器1倍安全系数时的制动力矩,单位(N·m);

R—按钢丝绳中心计算的卷筒卷绕半径,单位为(m);

F—钢丝绳拉力,单位(N);

a—吊重的加速度,单位(m/s2);

η1—卷筒效率,取0.98[4];

K—制动安全系数,取1;

ε—卷筒角加速度,单位(rad/s2);

由式(3)、(4)、(5)、(6)、(7)可以得到起重机满载下降过程中钢丝绳拉力为:

(8)

若忽略在吊重下降过程中钢丝绳的质量变化(ms不变),则式(8)即可求得匀减速过程中钢丝绳上的拉力。

由于实际制动过程并非匀减速,需要通过虚拟样机软件Adams建立了系统仿真模型,进而研究了系统钢丝绳拉力、安全系数、制动距离等主要参数之间的相互作用规律。

3.3 Adams三维模型

本文所研究的安全制动器为常闭式盘式制动器。为了方便Adams仿真建模[7],在系统模型中忽略掉安全制动器的分泵、制动弹簧装置等部件,只建立摩擦衬块和制动盘的模型,并做出以下假设:

(1)假设制动衬块均匀受力,不考虑挤压过程中衬块的微小变形对摩擦性能的影响[8];

(2)制动过程中的制动盘温升不会导致摩擦系数的热衰退;

(3)由于制动盘与制动衬片之间属于高压制动,并且相对滑动速度不大,所以暂不考虑速度对摩擦系数的影响[9]。

三维模型的建立直接在Adams中完成。系统仿真模型如图1所示。

图1 盘式制动器刚性体模型

3.4 施加约束

模型建立完毕后,为了模拟系统的实际运动状况,需要对各个部件间建立约束关系,即添加运动副,并输入各部件的初始参数。

因为模型中除绳索系统外不存在柔性体,所以各个运动副关系可以直接添加在各个部件上。首先给卷筒添加一个旋转副约束,使其能够相对于Adams里的基础坐标系绕自身旋转;制动衬块与制动盘之间添加轴向移动副约束,使制动衬块能够沿制动盘轴向移动,进而夹紧制动盘;在定滑轮钢丝绳中心线处建立一个哑物体[10](质量和惯量非常微小或者为零的物体),将哑物体和卷筒之间建立齿轮齿条约束,使哑物体在竖直向下运动过程中能够带动卷筒转动,然后将哑物体作为绳索系统中钢丝绳的一个锚点,也就是和钢丝绳一端连接起来;如图1在动滑轮组中心处继续建立一个连杆形状的哑物体,将钢丝绳另一端的锚点和吊重建立固定约束。

起重机超速装置的超速设定值为最大工作速度的1.2~1.3倍,本文选取1.3倍最大工作速度为起重机超速值,并假定制动系统响应时间为0.5s,然后设置系统初始运动状态。设置吊重初始速度为195mm/s,质量为296t;卷筒初始角速度为1.802rad/s。

3.5 施加载荷

将制动力设置为一个变量variables,作用在制动衬块的质心上。利用if语句给作用力增加一个延时,以模拟系统响应时间。依据制动力的数值,利用冲击函数法(impact)计算接触力。

设动摩擦系数为0.35(暂不考虑温度影响),静摩擦系数为0.4,接触力各项数值如图2所示。

图2 施加接触力

4 仿真结果

4.1 单绳拉力

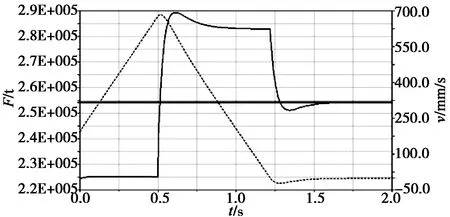

如图3为系统响应时间0.5s,安全制动器制动力为144.82kN(安全系数为2)时,单绳拉力随时间的变化曲线(实线)以及吊重速度随时间的变化曲线(虚线)。从曲线上可以看出当安全制动器未作用时,吊重带动卷筒加速下降,钢丝绳上的拉力基本不变。在0.5s处,安全制动器开始工作,此时单绳拉力急剧加大,单绳拉力维持较大值一直到约1.22s的时刻吊重在制动器作用下停止。停止时的钢丝绳拉力为额定拉力,图中的水平实线即为额定拉力值。最大单绳拉力为284.75kN,为额定单绳拉力的1.11倍。

图3 单绳拉力与吊重速度曲线

4.2 安全系数与最大单绳拉力

相同工况下,给定不同的制动器安全系数1.75~3.25,仿真得到对应的最大单绳拉力,结果见表2。

表2 不同制动器安全系数对应的最大单绳拉力

从图表中数据可以看出安全制动器制动力与钢丝绳最大单绳拉力正相关,并且最大单绳拉力与按式(8)计算的拉力之间的差值越来越大。出现这种现象的原因是随着制动力矩的增大,由于钢丝绳的线弹性特性,起升机构在制动初始的制动冲击越来越大,导致单绳拉力增幅变大。所以将钢丝绳上的最大单绳拉力作为选择安全制动器最大可用安全系数的标准更合理。对于此型号起重机,钢丝绳最大单绳拉力可以通过计算值与相应的动载系数的乘积得到,进而得到安全制动器的最大可用安全系数。

由前面计算结果可知起重机可承受的最大单绳拉力为319.33kN,由仿真结果可知,此型号起重机安全制动器最大可以选取3.25倍的安全系数。

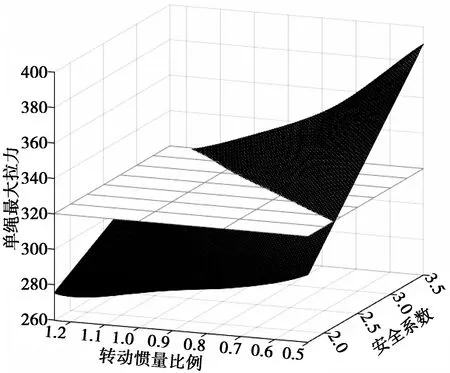

从表中可以看出,安全制动器制动力每增大16.08kN,钢丝绳的最大单绳拉力增大约6.8kN,这是因为卷筒自身的转动惯量比较大,增加的制动力矩更多的用于卷筒本身的减速,分配到钢丝绳上的拉力增值就比较小。为了探究卷筒转动惯量对制动器可用安全系数的影响,仿真研究了卷筒转动惯量分别为25%、50%、75%、100%、125%时,钢丝绳最大单绳拉力和安全制动器安全系数之间的关系,结果见图4。

图4 最大单绳拉力与安全系数关系曲线

图4中的曲面是不同转动惯量比例时,制动器安全系数与最大单绳拉力的关系曲面。平面是单绳拉力的极限值319.33kN,平面以下的是可用的制动器安全系数范围。通过图4可以看出,卷筒转动惯量越大,钢丝绳的拉力增值就越小,安全制动器的最大可用安全系数就越大。因此可通过增大卷筒转动惯量来增大安全制动器的最大可用安全系数。

4.3 系统响应时间与总制动距离

从超速装置检测到超速信号到系统控制安全制动器制动需要一定的时间,这个时间越长,安全制动器制动时的初速度越大,制动距离越长。本文分别选取安全系数为1.75,2.0、2.5和3.0,研究不同系统响应时间下的总制动距离。总制动距离为系统响应时间内吊重的下降距离和安全制动器工作过程的制动距离之和。

图5 系统响应时间-制动距离关系

仿真数据如图5所示。通过图5可确定相应安全制动器制动力下,不同系统响应时间的制动距离,也可以根据要求的制动距离,给系统响应时间提出要求。

从图5可得:①随着系统响应时间的增加,制动器制动距离越来越大,并且增幅越来越大,所以为了减小制动距离,应该尽量减小系统响应时间;②若制动距离相同,随着制动力的增大,允许的系统响应时间更长。因此,如果由于技术条件限制,无法减小系统响应时间,则可以通过增加安全制动器制动力来减小制动距离;③从图中曲线可以看出,如果系统响应时间比较短,由于制动力差距导致的制动距离差距并不大,所以可以适当选取较小的安全制动器安全系数,以减小结构受力,减小制动器规格,降低成本。

4.4 卷筒转动惯量与总制动距离的关系

为进一步探究卷筒转动惯量和总制动距离的关系,利用仿真模型得出了卷筒转动惯量分别为50%、75%、100%、125%时,安全制动器的最大可用安全系数,并且当安全制动器使用最大安全系数时,设定系统响应时间为0.5s,得出不同卷筒转动惯量时,吊重的总制动距离,如图6所示。

从图6中可以看出,随着卷筒转动惯量的增大,总制动距离逐渐减小,并且减幅越来越小。这是因为卷筒上的转动惯量越大,那么在系统响应时间内,吊重下降的加速度就越小,安全制动器上闸时,吊重的速度就越小,此段时间内吊重的下降距离越短。若制动器使用的是最大安全系数,那么制动过程中钢丝绳上的拉力始终是额定拉力的1.25倍,也就意味着制动过程中吊重的减速度是一定的,由于初速度更小,所以制动过程的制动距离更小。所以,可以通过增加卷筒转动惯量来减小安全制动器总制动距离。但是从图6中可以看出当卷筒转动惯量较小时,通过增加卷筒转动惯量来减小总制动距离,效果明显;当卷筒本身的转动惯量比较大时,通过增加卷筒转动惯量来减小总制动距离,效果并不明显,并且会提高制造成本。因此采用此方法时,要考量卷筒转动惯量是否处于对减小总制动距离增益较大的区间范围。

图6 总制动距离与允许最大安全系数

安全制动器对应的事故工况为卷筒断轴、变速箱打齿、工作制动器工作失灵等。对于卷筒断轴的事故工况,传动链等效到卷筒上的转动惯量最小,吊重总制动距离最大,因此应该依据卷筒断轴工况进行安全制动器的设计选型。

5 结论

(1)安全制动器最大安全系数应该以钢丝绳最大单绳拉力作为选取的依据,将允许的最大总制动距离作为选取最小安全系数的依据;

(2)按匀减速过程计算的最大单拉力与仿真得到的结果相近(相差<7%);可以作为选择安全制动器的依据;

(3)可以通过缩短系统响应时间来改善安全制动器的性能(制动冲击、制动距离);

(4)增加卷筒转动惯量可以增大许用的制动器最安全系数,并减小总制动距离;

(5)在起重机的事故工况中,卷筒断轴工况是最危险工况。因此应该依据此工况进行安全制动器的设计选型。