低渗透油藏侧钻水平井小井眼分段多簇压裂技术

2020-12-23苏良银杨海恩段鹏辉薛小佳白建文

苏良银, 常 笃, 杨海恩, 段鹏辉, 薛小佳, 白建文

(1. 中国石油长庆油田分公司油气工艺研究院,陕西西安 710018;2. 低渗透油气田勘探开发国家工程实验室,陕西西安 710018)

国内的低渗透油藏,初期以 “φ139.7 mm 套管固井+射孔压裂” 开发为主。随着注水开发时间增长,油藏平面上剩余油分布开始不均,出现高含水长停井、低产井开窗侧钻定向井复产后面临单井产量低、递减快等问题[1-2]。针对这些问题,开展侧钻水平井分段压裂改造成为提高单井产量的重要方向。国内各大油田之前开展了侧钻水平井技术研究与应用,重点针对中高渗砂岩油藏或低渗透碳酸盐岩气藏,主要采用裸眼、筛管或悬挂尾管射孔完井方式[3-7],该完井方式不适用于需要 “注水+压裂” 开发的低渗透砂岩油藏,尤其是悬挂φ88.9 mm 套管水泥固井的侧钻水平井分段压裂技术难度大,尚未开展现场应用。为此,笔者结合鄂尔多斯盆地开发的低渗储层和油井井筒条件,在技术调研的基础上[8-11]提出了老区侧钻井 “增加裂缝条数、控制裂缝长度” 为理念的分段多簇压裂改造思路,设计了2 种分段压裂改造技术方案,研究形成了悬挂φ88.9 mm套管的小井眼侧钻水平井分段多簇压裂技术,并在9 口井进行了成功应用,为治理该类油藏长停井、低产井提供了技术手段。

1 油藏开发现状

鄂尔多斯盆地低渗透砂岩油藏随着注水开发时间的增长,部分井裂缝性见水后停井。近年来,长停井和高含水低产井占油井总数近15%,但采出程度低,其中单井累计产油量小于1 000 t 的井超过50%,产能损失大。检查井取心结果显示,油藏平面上剩余油分散不均且呈条带状分布,侧向注水水驱宽度80~100 m,剩余油主要集中在裂缝侧向;纵向上储层剩余油呈互层式分布,强/弱水洗段交替出现,层内夹层对水驱遮挡作用明显。因此,综合分析国内外侧钻技术应用现状,利用老井筒避开水线开窗侧钻水平井是挖潜区域剩余油、提高单井产量的主要技术途径。 与新区开发井不同,老区侧钻井储层水驱状况复杂,储层改造需要在提高单井产能的同时,降低油井的综合含水率。

油田开发初期普遍采用φ139.7 mm 的J55 钢级生产套管完井(见图1)。为保证固井质量,在老井眼内采用φ117.5 mm 钻头侧钻,然后悬挂φ88.9 mm的N80 钢级套管进行尾管固井,用固井水泥环对储层进行有效封堵,为后续开展储层分段压裂创造有利的井筒条件。受限于井筒直径,侧钻小井眼分段压裂工艺工具不成熟,老套管承压能力低,常规分段压裂工艺卡钻风险大,需要研究可行的压裂工艺和配套相应的压裂工具。

图 1 侧钻水平井井身结构示意Fig.1 Casing program of a sidetracked horizontal well

2 分段多簇压裂技术

为了充分动用剩余油,立足储层井网条件进行水平段水力裂缝段/簇数优化和分段压裂工艺优选,通过分段压裂有效增大储层改造体积,以达到侧钻水平井控水增油和提高施工效率的目的。

2.1 裂缝段/簇数优化

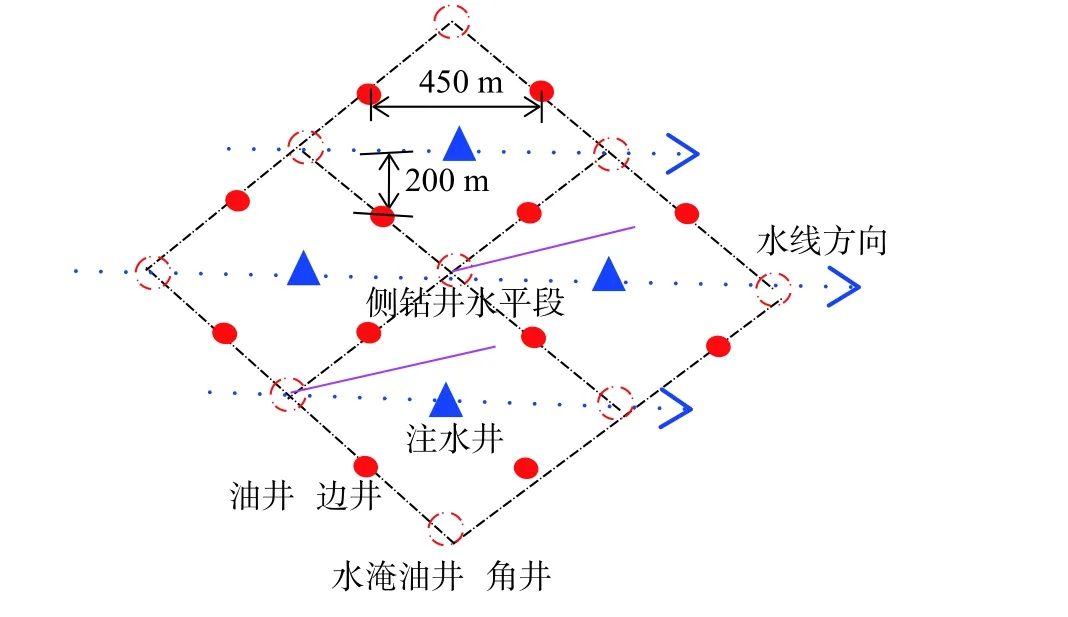

以鄂尔多斯盆地某C6 油藏、菱形反九点井网(井距450 m,排距200 m)为例,水线方向和储层最大水平主应力方位基本平行,均为NE70°左右(如图2所示)。在忽略最大水平主应力方向变化的情况下,综合考虑原有井网及水线特征,利用水淹油井(角井)进行侧钻,侧钻井水平段与水线方向(储层最大水平主应力方向)斜交,且不穿越水线,扣除水驱半径60~80 m,可确保有效水平段长120~150 m。

图 2 侧钻水平井井网示意Fig.2 Well pattern of a sidetracked horizontal well

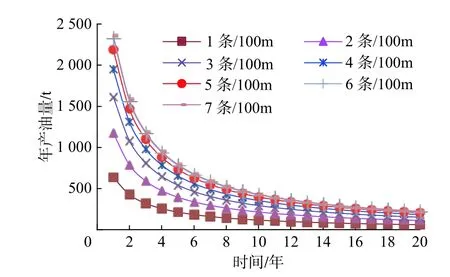

采用Eclipse 软件,对图2 所示的反九点井网建立典型均质油藏模型,模拟参数为:储层埋藏深度2 000 m,厚度20 m,孔隙度12.0%,气测渗透率2.0 mD,含油饱和度45.0%;目前储层压力9.0 MPa,地面原油密度0.85 kg/L,井网内原有油井裂缝穿透比0.8。针对侧钻水平井水平段长120 m,水力裂缝半长50 m,模拟不同裂缝密度条件下的年产油量,结果如图3 所示。

从图3 可以看出,随着裂缝密度增大,年产油量逐渐增大。裂缝密度大于4 条/100m 时,产油量显著增大;裂缝密度大于5 条/100m 后,产量的增大幅度逐渐减小。

根据老区储层改造控水增油的需要,采用黑油模型模拟了不同压裂模式对水平井水驱开发效果的影响,结果如图4 所示。从图4 可以看出,采出程度小于10% 时,随着压裂段数增加,采出程度相应提高,但相同采出程度下的含水率相对较高;采出程度大于10% 时,在含水率相同条件下,压裂段数越多,采出程度越大;但压裂段数大于3 段6 簇时,增加压裂段数对最终采收率的增幅影响较小。

图 3 不同裂缝密度下的年产量模拟结果Fig. 3 Annual production simulation results under different fracture density

图 4 不同裂缝段数的水平井水驱开发规律曲线Fig. 4 Water flooding curve of horizontal wells with differentfracturing sections

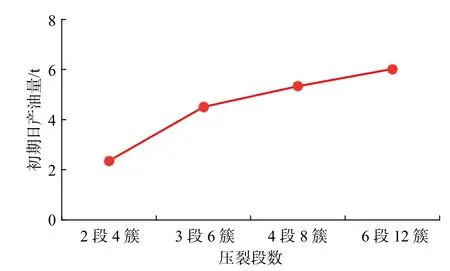

老区加密井压裂改造效果统计表明,随着压裂段数增加,单井初期产能提高;压裂段数大于3 段6 簇时,产量增幅减小(见图5)。综合考虑施工成本和后期开发效果,将压裂段数优化为3 段6 簇~4 段8 簇。

图 5 不同压裂段数的单井日产油量Fig.5 Daily oil production of single well with different fracturing sections

2.2 分段多簇压裂工艺

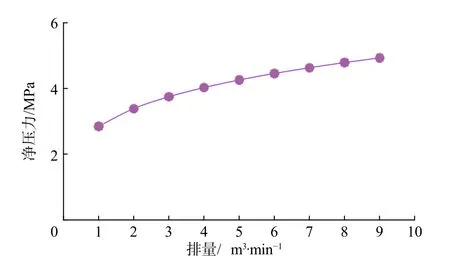

低渗透油藏需要压裂改造才能获得单井产能。以鄂尔多斯盆地某区域埋深2 000~3 000 m 的低渗透砂岩储层为例,其最大、最小水平主应力差为3~5 MPa。因此,要使层内得到充分改造,压裂时需要满足一定的施工排量来获得较好的缝内净压力。裂缝内的净压力可以用考虑端部效应和弹性断裂力学条件的Notle 净压力方程来进行表征[12]。根据区域储层特点,优化后的施工排量在2~3 m3/min,裂缝净压力可达到3.0 MPa 以上(见图6)。

图 6 不同排量条件下的缝内净压力Fig.6 Net pressure in the fracture under different displacements

压裂过程中的油管井口压力可以表示为:

式中:pt为 油管压力,MPa;pp为裂缝延伸压力,MPa;ph为 液柱压力,MPa;pf为 管柱摩阻,MPa; ∆p为节流嘴压差,MPa。

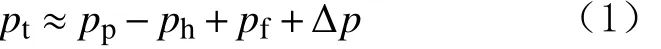

侧钻水平井上部的φ139.7 mm 套管钢级低且生产时间长,承压普遍小于20 MPa。压裂过程中,在φ88.9 mm 油层套管中实现分段压裂的同时,还需保护上部老套管,避免其承受高压。国内前期侧钻定向井储层改造基本以 “卡封护套” 工艺为主[13-15],即采用带有小直径封隔器的压裂管柱来封隔悬挂器以上老井筒。同时,封隔器以下直接利用φ88.9 mm套管进行压裂,其中小直径封隔器以Y341 或K344封隔器为主。φ88.9 mm 侧钻井眼如果不采用 “卡封护套” 压裂管柱,而是全井段都采用φ60.3 mm油管进行压裂,则在相同排量条件下,地面井口需要承受60~100 MPa 高压(见图7)。因此,若全井段采用小直径油管进行压裂,井筒及地面安全风险大,且需要配套高等级的安全防护设备,施工成本较高。因此,优选φ73.0 mm 油管 “卡封护套” 压裂管柱,即在φ139.7 mm 套管内采用φ73.0 mm 油管,悬挂器下面φ88.9 mm 套管内下入K344-70 封隔器,封隔器以下无压裂油管,直接用φ88.9 mm 套管进行压裂。该压裂管柱在3.0 m3/min 排量条件下可承受50 MPa 左右的压力,安全经济,适应性强。

图 7 不同排量下的油管井口压力预测结果Fig. 7 Prediction of tubing wellhead pressure under different displacements

对于侧钻φ88.9 mm 水平井而言,虽然采用 “卡封护套” 工艺可以充分保护老套管,但还需要考虑实现每段裂缝间的有效封隔。 在小井眼内采用φ60.3 mm 油管进行双封选压分段压裂时施工排量受限,卡钻风险高。国内没有成熟的侧钻φ88.9 mm水平井分段压裂改造工艺,因此在采用φ73.0 mm 油管 “卡封护套” 压裂管柱的基础上,通过研究论证,结合现场实际设计了2 种分段压裂改造工艺方案。

1)油管传送小直径可捞式桥塞分段压裂工艺。采用该工艺时,先采用油管传送方式坐封桥塞,再用油管传送方式进行射孔压裂。整个过程中无需新增配套设备,但压裂后需要打捞桥塞,每段压裂改造需要多次起下钻、劳动强度大、施工效率低。

2)水力泵送小直径可溶桥塞分段压裂工艺。采用该工艺时,套管内采用水力泵送方式将 “桥塞+射孔枪” 工具串一次泵送到位,桥塞丢手坐封后射孔压裂。压裂后桥塞自然溶解,无需二次打捞,施工效率高[16]。

为了确保段间封隔的有效性,根据工艺需要,研发了配套的小直径可溶桥塞,其长度小于1.00 m,最大外径不大于70.0 mm,内径不小于15.0 mm,工作压力大于50 MPa,适应温度≥120 ℃,将其放入到1%KCl 溶液中,在45 ℃温度下10 d 内可完全溶解,可避免压裂过程中发生卡钻故障。

2.3 压裂液及暂堵剂

根据储层条件,采用胍胶压裂液进行压裂,加量不大于0.25%。为进一步降低储层伤害,向该压裂液中加入黏度稳定剂、暂堵剂和助排剂等添加剂。

多簇压裂工艺的关键是形成多簇裂缝。物理模拟试验结果表明,鄂尔多斯盆地低渗透砂岩油藏实现段内簇间裂缝起裂需克服3~5 MPa 的应力差。由于侧钻井射孔孔眼直径较常规井小3~4 mm,常规暂堵剂暂堵效果差。为此,筛选配套了粒径4.0,2.0,0.8 和0.4 mm 共4 种粒径组合的可溶性暂堵剂。该暂堵剂在60 ℃温度下pH 值为6~8、矿化度为3 000 mg/L 的水溶液中12 h 内可溶解60%,48 h内可溶解90% 以上。

3 现场应用

2019 年,某低渗透油藏9 口井应用了侧钻水平井分段压裂技术, 水平段方位与水线方向夹角60°~90°,水平段长 150~250 m,采用 φ73.0 mm 油管“卡封护套” 压裂管柱的同时,8 口井利用可捞式桥塞进行段间封隔,1 口井利用可溶桥塞进行段间封 隔 。 单 井 改造 3~ 5 段 , 每 段 2 簇, 裂 缝密 度4.0~5.5 条/100m,排量 2.0~3.0 m3/min。现场应用表明,桥塞工具坐封及段间封隔性能良好。9 口井投产后均有效,单井初期日产油量4.0~6.0 t,综合含水率20%~40%。目前,已生产9~12 个月,平均单井日产油量3.0~4.0 t,平均单井累计产油量900 t,增产效果显著。下面以某区块CH4 井为例介绍该技术的具体应用情况。

CH4 井发育油层厚度20 m,2001 年压裂投产,初期日产油量1.0 t,注水见效后日产油量2.0 t 以上。2016 年,该井裂缝性水淹后关井,累计产油量4 600 t;2019 年利用老井筒在水线侧向进行开窗侧钻,开窗点井深640 m,完钻井深1 740 m;油层侧钻水平段长110 m,电测渗透率0.6~0.8 mD。该井设计采用3 段6 簇射孔方式,采用φ73.0 mm油管 “卡封护套” 压裂管柱+可溶桥塞分段压裂工艺,单段加砂20~25 m3,施工排量1.8 m3/min,单段入地液量100~150 m3, 平均砂比30%~35%。每段压裂施工过程中,中途加入暂堵剂后暂堵升压5.0 MPa 以上,可确保段内簇间裂缝起裂。井下微地震裂缝监测结果显示,单段裂缝半长60~80 m,达到了设计要求。

CH4 井压裂后初期日产油量5.1 t,综合含水率35%。目前生产满1 年,日产油量4.0 t,综合含水率40%,累计产油量1 650 t。

4 结论与建议

1)压裂后注水开发的低渗透砂岩油藏,在研究清楚剩余油分布和水驱状况的基础上,结合注采井网特征,部署侧钻水平井、开展分段多簇压裂来提高单井产能是一种可行的技术手段。

2)裂缝段(簇)数优化时未考虑油藏非均质性带来的影响,优选压裂工艺时需要结合油田实际储层状况和井身结构特点进行论证。

3)小井眼 “卡封护套”+小直径可溶桥塞分段多簇压裂工艺现场应用效果较好,建议进一步优化水平井布井布缝方式,并配套相应的裂缝测试,以完善裂缝参数,提高低渗透油藏的开发效果。