顺北油气田一区超深井三开长封固段固井技术

2020-12-23杨红歧孙连环敖竹青桑来玉杨广国

杨红歧, 孙连环, 敖竹青, 桑来玉, 杨广国, 高 元

(中国石化石油工程技术研究院,北京 100101)

顺北油气田一区位于塔里木盆地顺托果勒低隆,包含顺托果勒北、阿瓦提东、顺托果勒西与顺托等4 个区块,矿权面积约20 000 km2,通过三维地震勘探技术刻画了10 个条状走滑断裂带,从东向西逐渐加深。其中,顺北油气田一区包含Ⅰ号和Ⅴ号断裂带[1],可落实储量2.34×108t,钻探目的层为奥陶系一间房组和鹰山组,属于碳酸盐岩裂缝性-洞穴型油藏。三开主要钻遇志留系、奥陶系,裸眼段长2 000~4 000 m。这些地层在钻井过程中漏失严重,虽多次采取承压堵漏措施,但仍不能满足防漏固井要求[2-4]。已经完成的22 口井固井漏失率达到了72%,制约了顺北油气田的高效勘探开发。

目前,用于降低环空液柱压力或提高承压能力的低密度水泥浆均难以满足要求,或效果不理想。如塔河油田易漏井固井时,通常使用改性粉煤灰低密度水泥浆来降低环空液柱压力,通过将水灰比增大到195% 左右,使水泥浆密度降至约1.50 kg/L[5-6],在顺北油气田一区超深井固井时,水泥浆密度能够满足要求,但水泥浆含水量大、稳定性差,水泥石强度发展缓慢[7],固井质量不理想。另外,普通漂珠低密度水泥浆承受井下液柱压力的能力有限[8],也不能满足要求。

为此,笔者针对顺北油气田一区三开钻遇地层特点、φ177.8 mm 尾管固井难点与技术需求,开展了长封固段防漏固井技术研究,优选了减轻剂,形成了高承压低密度水泥浆体系配方,配套了超深井“正注反挤”、堵漏型隔离液等防漏固井工艺,形成了顺北油气田一区超深井三开长封固段固井技术,并在10 口井进行了现场应用,取得了显著效果。

1 地层特征及固井技术难点

1.1 地层特征

顺北油气田一区储层埋深普遍超过7 500.00 m,多采用四开井身结构(见图1)。三开钻遇的志留系塔塔埃尔塔格组和柯坪塔格组为砂泥岩地层,埋深5 300.00~6 900.00 m。由于地质构造的挤压和扭曲作用,断裂带附近裂缝发育,存在大量张开和闭合的裂缝,裂缝宽度0.1~1.5 mm,钻井时的漏失压力当量密度普遍较低(最低为1.33 kg/L)[9],Ⅰ号断裂带和Ⅴ号断裂带北部与中部地层漏失压力当量密度分别为 1.37~1.39,1.40 和 1.33~1.38 kg/L。

1.2 固井技术难点

1)裂缝发育,地层承压能力低,易漏失。顺北油气田一区志留系地层缝网复杂,纵向裂缝发育,对钻井液密度变化敏感,而且漏失压力当量密度低,大部分井钻进时发生了漏失,如顺北5-6 井三开钻进时发生14 次漏失,累计漏失钻井液约824 m3,最小漏速为2 m3/h,最大漏速时井口失返。由于地层承压能力低,固井漏失率超过70%,造成该区块三开固井质量普遍较差,优良率不足60%。

图 1 顺北油气田一区井身结构示意Fig. 1 Casing program of wells in No.1 Area of Shunbei Oil and Gas Field

2)一次封固段长,易压漏地层。顺北油气田一区三开井深大多超过7 000.00 m,φ177.8 mm 尾管固井一次封固段长均大于2 000.00 m,为了降低固井成本,前期主要使用密度大于1.50 kg/L 的改性粉煤灰低密度水泥浆,在环空产生了较大静液柱压力,超过了志留系薄弱地层的漏失压力,从而造成了固井漏失。

3)环空间隙小,循环摩阻高。受井身结构的限制,三开裸眼段长、环空间隙小,如顺北1-16 井φ177.8 mm 尾管下深7 619.00 m,理论环空间隙仅19.0 mm,而裸眼段长达2 070.00 m,导致循环摩阻高,套管下至设计位置循环(循环排量1.0 m3/min、立管压力19.5 MPa)时发生了失返性漏失。

2 固井关键技术研究

2.1 技术思路

依据顺北油气田一区三开志留系的承压能力和封固要求,设计水泥浆密度。优选高承压的空心玻璃微珠作为低密度减轻剂,配套抗高温降滤失剂、缓凝剂等水泥外加剂,研制高性能低密度水泥浆。在水泥中干混微硅,通过优化微珠和微硅的加量,使水泥浆中不同粒径颗粒材料的空间堆积效果更加符合紧密堆积理论,以提高低密度水泥浆的稳定性和水泥石的抗压强度,并改善水泥浆对漏失层的封堵性能。依据志留系的裂缝特征和漏失特点研究防漏固井工艺,地层承压能力较高时可一次上返;地层承压能力不足时,水泥浆可以返至裸眼井段最容易漏失层位的漏失通道附近,以利于通过反挤形成连续的水泥环;用隔离液(适当提供封堵作用)结合低密度水泥浆,来满足顺北油气田一区三开长封固段防漏固井需求。

2.2 高承压低密度水泥浆设计

低密度水泥浆应达到以下要求:1)承压能力较高,在井下液柱压力下,减轻剂基本不发生破碎,水泥浆密度增加量≤0.03 kg/L;2)72 h 水泥石抗压强度≥14 MPa,且高温下水泥石强度稳定;3)具有良好的沉降稳定性,水泥浆柱上下密度差≤0.03 kg/L;4)稠化时间可调,曲线稳定。

2.2.1 水泥浆密度设计

根据石油天然气行业标准《固井设计规范》(SY/T 5480—2016),为了提高顶替效率,入井浆体之间宜具有一定密度差。通常情况下,水泥浆密度应比钻井液密度高0.24 kg/L,但顺北油气田一区漏失压力当量密度在1.35~1.40 kg/L,与钻井液密度极为接近,很难满足SY/T 5 480—2016 的要求。为了降低固井过程中的漏失风险,固井前通常会用钻井液预先承压堵漏,将地层承压能力当量密度提高至1.40 kg/L 左右。基于地层承压能力,隔离液密度设计为1.40~1.45 kg/L, 低密度水泥浆密度为1.45~1.50 kg/L,这样钻井液、隔离液和水泥浆就具有一定的密度差,能够实现正密度差顶替。而且,固井时通常将冲洗液密度设计为1.03 kg/L,以降低隔离液和水泥浆增加的环空静液柱压力,确保环空液柱压力与漏失压力基本一致,降低固井注水泥和候凝期间发生漏失的风险。

2.2.2 低密度减轻剂优选

依据顺北油气田一区的地质特征和实钻资料,低密度水泥浆封固段底端约在井深6 500.00 m 处,三开完钻时钻井液密度1.33~1.39 kg/L,计算可知固井前环空静液柱压力为88.6 MPa,要求低密度减轻剂的承压能力不小于90 MPa。由于普通漂珠承压能力较低,在井下液柱压力作用下会破碎,造成水泥浆的实际密度高于设计密度,而粉煤灰低密度水泥浆在顺北油气田一区固井中的使用效果不好。因此,综合对比之后,优选高抗挤空心玻璃微珠作为低密度水泥浆的减轻剂。

2.2.3 低密度水泥浆配方

高抗挤空心玻璃微珠的真实密度约为0.6 kg/L,极易漂浮在水面上,造成水泥浆不稳定,而且由于微珠是空心结构,形成的水泥石强度较低。为了提高水泥浆的稳定性和水泥石的抗压强度,基于颗粒级配原理[10-14]设计低密度水泥浆,主要材料包括G 级油井水泥、微珠、微硅和水泥外加剂。其中,水泥颗粒直径 20~100 μm,微珠颗粒直径 5~95 μm,微硅颗粒直径0.05~0.20 μm。将这3 种不同粒径的材料按照一定比例掺混在一起,小粒径微硅能够更好地充填在水泥与微珠之间的空隙中,形成良好的空间堆积,比较符合紧密堆积理论,形成致密的水泥石,进一步增强水泥石的强度,并降低渗透率。同时,超细颗粒的微硅在水泥浆中能够起到悬浮作用,提高水泥浆的稳定性。

在此基础上,优选了高温降滤失剂、高温缓凝剂、早强剂、分散剂和消泡剂等水泥外加剂,形成了高抗挤空心玻璃微珠低密度水泥浆,基本配方为:阿克苏G 级油井水泥+20.0%~24.0% 高抗挤空心玻璃微珠+10.0%~12.0% 微硅+6.0%~7.0% 降滤失剂+1.5%~2.0% 缓凝剂+0.8% 分散剂+2.0%~2 . 5 % 早 强 剂 + 0 . 3 % ~ 0 . 5 % 消 泡 剂 + 5 8 . 0 % ~62.0% 水。

2.3 低密度水泥浆性能评价

通过调整上述基本配方中高抗挤空心玻璃微珠、微硅和外加剂的加量,配制了不同密度的低密度水泥浆,模拟顺北油气田一区的井下条件(温度135 ℃、压力98 MPa),评价不同密度低密度水泥浆的性能,结果见表1。

表 1 高抗挤空心玻璃微珠低密度水泥浆的性能Table 1 Performance of high strength hollow glass microspheres low density cement slurry

2.3.1 水泥浆流变性能及稳定性

从表1 可以看出:高抗挤空心玻璃微珠低密度水泥浆的流动度大于19.0 cm,在低温下表现出良好的流动性,有利于现场施工时水泥浆的混配;根据六速黏度计读数计算得到不同密度水泥浆的流性指数n分别为0.74,0.76 和0.72,表明高温下流变性良好,有助于降低水泥浆在井下的流动阻力;上下层密度差小于0.03 kg/L,说明水泥浆体系稳定。以上分析表明,水泥浆中的水泥、空心玻璃微珠和微硅等固体材料能形成稳定的网架结构,可以阻止水泥浆中易沉降颗粒的沉降和空心玻璃微珠的上浮,从而保持良好的稳定性。

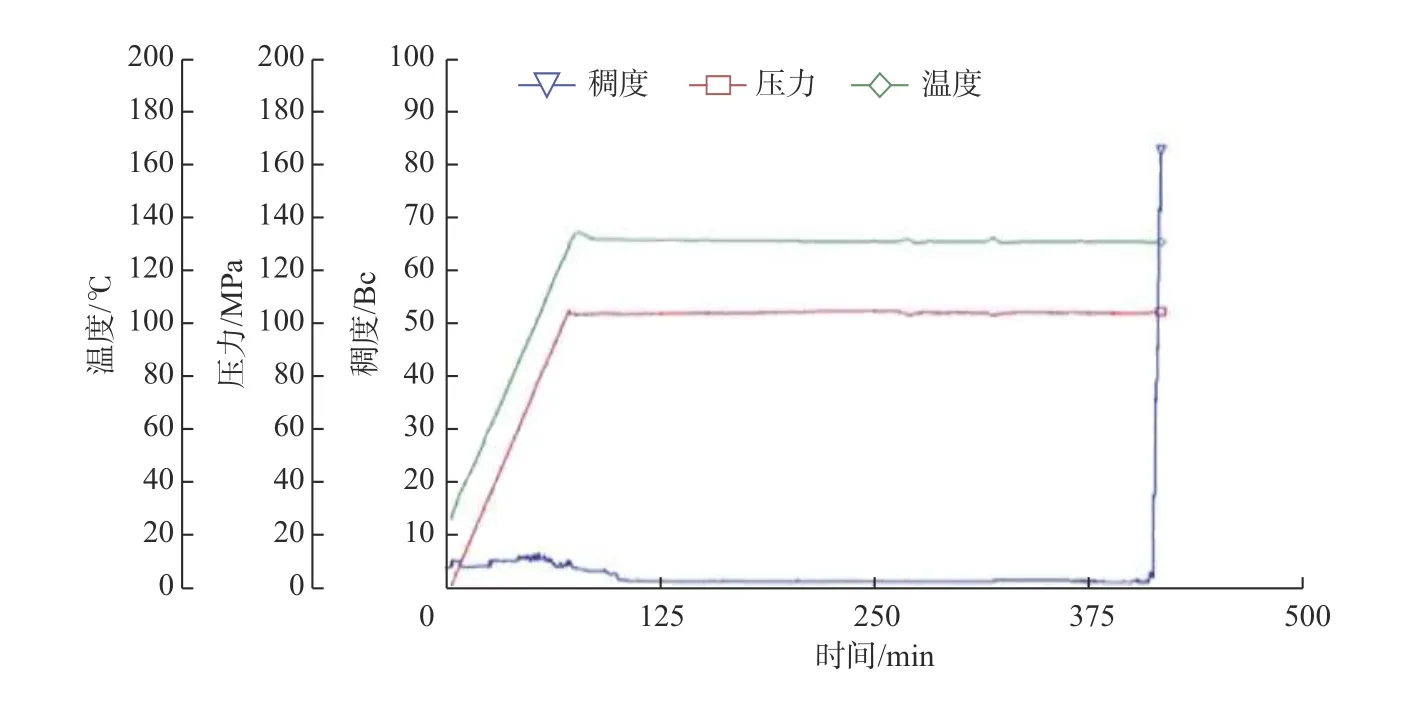

2.3.2 水泥浆稠化时间及API 滤失量

从表1 可以看出,不同密度水泥浆的稠化时间可调,API 滤失量小于50 mL,达到固井要求。从水泥浆稠化曲线(见图2)可以看出,水泥浆初始稠度低,稠化曲线平稳,稠化过渡时间短,进一步验证了该水泥浆体系的稳定性。

图 2 水泥浆稠化曲线Fig.2 Thickening curve of cement slurry

2.3.3 水泥石抗压强度

从表1 可以看出,3 种配方水泥浆所形成水泥石的72 h 抗压强度均大于15 MPa,7 d 抗压强度均大于17 MPa。再分析高温下的水泥石超声波强度发展曲线(见图3)可以发现,水泥石强度稳定增长,未出现衰退,满足高温固井要求。

图 3 高温下的水泥石超声波强度发展曲线Fig.3 Ultrasonic strength development curve of cement stone at high temperature

2.3.4 水泥浆承压能力

将表1 里所列3 种配方的水泥浆加入到高温高压稠化仪中,模拟井下液柱压力,评价其承压能力,结果如图4 所示。

从图4 可以看出:在80 MPa 液柱压力下,3 种配方水泥浆的密度增幅均为0;在100 MPa 液柱压力下,3 种配方水泥浆的密度增幅分别为0.03,0.02和0.01 kg/L,表现出良好的承压能力,能够满足顺北油气田一区三开长封固段固井对低密度水泥浆承压性能的要求。

2.4 防漏固井工艺

2.4.1 隔离液防漏堵漏工艺

图 4 高抗挤空心玻璃微珠低密度水泥浆承压能力评价结果Fig. 4 Pressure-bearing capacity curve of high strength hollow glass microspheres low-density cement slurry

在隔离液中加入堵漏材料[15],可以在固井过程中起到暂堵作用,降低固井施工时发生井漏的风险,有助于水泥浆返至设计井深。顺北油气田一区三开φ177.8 mm 尾管固井时漏层多、分布广,单一的钻井液堵漏或低密度水泥浆很难达到理想的防漏堵漏效果,必须配合有针对性的防漏工艺。

将长度0.5,1.0 和1.5 mm 的聚丙烯纤维进行复配后,按照0.15%~0.20% 的加量加入隔离液中,使隔离液具有一定的防漏堵漏能力。其防漏堵漏机理是,隔离液经过漏层时,在压差作用下向漏层滤失,隔离液黏度增大,同时纤维在漏层架桥、形成网状结构,隔离液中的加重剂黏附在纤维网上形成致密滤饼,滤饼的渗透率迅速降低,阻止漏失发生。

顺北油气田一区φ177.8 mm 尾管固井常用的堵漏型隔离液配方为:现场水+8.0%~12.0% 冲洗剂+1.5%~2.0% 悬浮剂+加重剂+0.15%~0.20% 聚丙烯纤维+0.5% 消泡剂,隔离液密度1.40~1.45 kg/L。使用QD-1 型堵漏材料实验仪,按照石油天然气行业标准《钻井液用桥接堵漏材料室内实验方法》(SY/T 5840—2007)要求,进行了 1.0 mm 封板堵漏评价试验,结果表明,该隔离液的承压能力达到了1.5 MPa,具有一定的防漏堵漏能力,可以起到预先堵漏的作用。

2.4.2 “正注反挤” 固井工艺

“正注反挤” 固井工艺是解决固井漏失问题的常用工艺[16],适合于各种条件下的严重漏失或失返性漏失,可细分为一次反挤、二次反挤和多次反挤。施工前应根据漏失速度、水泥浆密度与钻井液密度的差值来确定采用哪种反挤方式。“正注反挤” 的关键是准确判断漏层,且对漏层有较为清楚的认识。设计正注水泥量时应使其返至漏层位置而不封固漏层,设计反挤水泥浆量时应使其注入到漏层,这样才能保证水泥浆充填整个环空,不漏封井段。

“正注反挤” 工艺中,对于常规固井工艺或双级固井工艺(下入分级注水泥器,但由于漏失严重,不打开分级注水泥器,由分级注水泥调整为 “正注反挤”),为了避免正注水泥浆时将漏层封固,宜在正注结束后立即进行反挤水泥作业,且一次性反挤完漏层以上环空水泥量。若在反挤过程中没有挤入压力,可采用二次或多次反挤,第二次反挤水泥浆应在第一次反挤水泥浆凝固后进行。由于尾管固井工艺的特殊性,应在正注水泥浆凝固后进行反挤,若漏失严重、没有挤入压力,可多次挤入;也可以在候凝结束后,根据声幅检测的水泥浆实际返高来确定反挤方案。

3 现场应用

2018—2019 年,在顺北 5-6 井、顺北 5-8 井和顺北1-16 井等10 多口井的φ177.8 mm 尾管固井中应用了超深井三开长封固段防漏固井技术,固井质量合格率100%,优良率89%,效果显著。下面以顺北5-6 井为例介绍技术应用过程和效果。

顺北5-6 井是顺北油气田一区Ⅴ号断裂带上的一口评价井, 三开φ215.9 mm 井眼中完井深7 251.00 m,φ177.8 mm 尾管下深 7 249.00 m,尾管悬挂器顶深4 988.10 m,钻井液密度1.39 kg/L。钻进过程中,志留系塔塔埃尔塔格组和柯坪塔格组共发生了14 次漏失,累计漏失钻井液约824 m3,漏层分布在5 521.00~6 713.00 m 井段。通过分析地质资料和钻井漏失数据发现,塔塔埃尔塔格组和柯坪塔格组裂缝、溶洞发育,漏失最为严重,钻进时柯坪塔格组有弱油气层和盐水层(位于井深6 567.00 m)。基于防窜的固井原则和 “正注反挤” 防漏固井工艺,设计正注低密度领浆返至井深5 500.00 m,防窜尾浆返至油气层顶部150.00 m(即井深6 400.00 m)处。

通过分析钻井、录井和测井资料,确定顺北5-6井漏失压力当量密度在1.40 kg/L 左右,主要漏层在志留系。据此设计环空各种液柱的密度:冲洗液密度为1.03 kg/L,隔离液密度为1.45 kg/L,低密度领浆密度为1.50 kg/L。按照 “近平衡压力” 原则设计各种浆体的用量,替浆到量后,计算得到低密度水泥浆封固底深位置(井深6 400.00 m)处环空静液柱压力当量密度为1.40 kg/L,与漏失压力一致,候凝期间不会发生漏失。由于漏层多、漏失严重,一次性注水泥并不能确保水泥浆返至设计井深,因此设计采用 “正注反挤” 固井工艺。

正注固井低密度领浆配方为:阿克苏G 级油井水泥+ 2 0 . 0 % 高抗挤空心玻璃微珠+ 1 0 . 0 % 微硅+7.0% 降滤失剂+1.5% 缓凝剂+0.8% 分散剂+2.0% 早强剂+0.5% 消泡剂+60.0% 水;尾浆配方为:阿克苏G 级油井水泥+40.0% 硅粉+6.0% 降滤失剂+2.0% 缓凝剂+0.3% 消泡剂+55.0% 水。正注固井水泥浆主要性能见表2。

表 2 正注固井水泥浆的主要性能Table 2 Main performance of cement slurry for normal injection cementing

该井下完φ177.8 mm 尾管后循环钻井液时,井口注入多返出少,存在漏失。正注施工注入6 m3密度为1.03 kg/L 的冲洗液,注入23 m3密度为1.45 kg/L的纤维堵漏隔离液,注入25 m3密度为1.50 kg/L 的高抗挤空心玻璃微珠低密度领浆,注入28 m3密度为1.88 kg/L 的防窜尾浆,替浆88.3 m3,碰压至15 MPa,固井施工期间井口持续返浆,但注入多返出少,至施工结束漏失浆体42 m3。起尾管送入钻具至井口,关井候凝48 h。

正注固井候凝结束后,下钻探塞,无上部水泥塞,采取反挤工艺,水泥浆挤入位置在井深5 600.00 m处。下入光钻杆至悬挂器顶部,进行反挤施工,挤入4 m3密度 1.03 kg/L 的冲洗液、8 m3密度 1.45 kg/L 的隔离液、40 m3密度 1.89 kg/L 的水泥浆、8 m3密度1.05 kg/L 的后置液和42.82 m3密度1.39 kg/L 的钻井液,停泵30 min,关井口,从环空挤入11 m3密度1.39 kg/L的钻井液,停泵,起钻具至井口,关环空候凝。

48 h 后,下钻在悬挂器处探到水泥塞,钻除水泥塞后,对尾管加压至20.6 MPa 进行试压,30 min 压降为0 ,试压合格。CBL 测井曲线显示,5 000.00~5 760.00 m 反挤封固井段声幅小于25%;5 760.00~6 400.00 m 正注低密度水泥浆封固井段,声幅小于20% 的段长415.00 m,声幅大于20%、小于40% 的段长 215.00 m, 声幅大于 40% 的段长 10.00 m;6 400.00~7 250.00 m 正注尾浆封固段,声幅值小于15% 的段长 545.00 m, 声幅值大于 15%、 小于30% 的段长305.00 m。该井采用 “正注反挤” 固井工艺,正注领浆使用密度1.50 kg/L 的低密度水泥浆,并配合堵漏型隔离液,声幅结果显示水泥浆返到了设计井深,证明漏失压力分析准确、水泥浆密度设计合理,反挤与正注完全衔接,整个环空被水泥封固。固井质量优良率为75.1%,达到了防漏固井的目的。

4 结论与建议

1)以高抗挤空心玻璃微珠为减轻剂的低密度水泥浆体系性能稳定,水泥石抗压强度高,综合性能优良,可承受井下超过100 MPa 的液柱压力,满足顺北油气田一区超深井低压易漏失地层固井对低密度水泥浆承压性能的要求。

2)现场应用结果表明,高抗挤空心玻璃微珠低密度水泥浆与 “正注反挤” 防漏固井工艺相结合,可有效解决顺北油气田一区恶性漏失地层固井易漏的技术难题,提高该地区的固井质量,为有效封固环空提供了一条新途径。

3)顺北油气田一区地质条件复杂,志留系缝洞发育、承压能力低,钻井堵漏效果差,一次性上返注水泥固井漏失的问题仍然没有得到很好的解决。建议研发能够应用在前置液和水泥浆中的智能堵漏材料,多种尺寸、不同形状的材料复配使用,并提高堵漏剂的加量,以增强固井液的防漏堵漏能力,确保一次性注水泥固井时能够将水泥浆返至设计井深。